随着我国航空、航天、通信、仪表和医疗等领域的快速发展,燃料喷嘴、太阳能硅光板、半导体芯片以及心脏支架等元件逐步向微型化和精细化方向发展,这对相关材料的切割质量以及孔、槽等结构的加工要求也越来越高,从而对加工技术提出了更高要求。

与其他加工方法相比,激光加工具有显著优势:1) 属于非接触加工,不存在机械应力;2) 材料适应性好,并可以满足柔性化制造要求;3) 加工过程可程序化,适合用于大面积加工 。1965 年,激光切割机被用于在金刚石模具上钻孔。此后,激光加工涉及的领域不断拓宽,目前已被广泛应用于航空航天、微电子、精密医疗、仪表等行业中进行钻孔、划槽、切割等作业。

为克服“干激光”加工过程中的热问题,研究人员开发了一种复合系统,将激光和水进行结合。1842年,Colladon发现光可以沿着水射流曲线传输,证明了水射流导引光的可能性。1854年, Tyndall通过实验发现了光在流动液体中的全反射现象,证实了水射流可以作为光纤对光进行传输。1987年,Doi尝试将激光和水融合在一起,形成了可向加工表面施加激光辐射的“激光刀”。1990年,Wrobel成功地将射流与固体光纤相连,将激光引导到工件表面。1991年,瑞士联邦理工大学的Richerzhagen博士采用喷嘴结构产生射流,并将激光聚焦到喷嘴入口,对水导引光的原理进行了进一步完善。1993年,Richerzhagen开发了水导激光加工技术;1997年,Synova公司对该技术进行商业改进, 并首先将高速水射流的光波导应用于加工领域。除了水导激光加工技术以外,研究人员还提出了各种水辅助激光技术,包括液芯激光波导加工、水下激光加工、水射流辅助共轴激光加工和液滴辅助激光加工。在上述加工技术中,水导激光( WJGL) 加工技术以其显著的加工优势在多个制造领域得到了广泛应用。

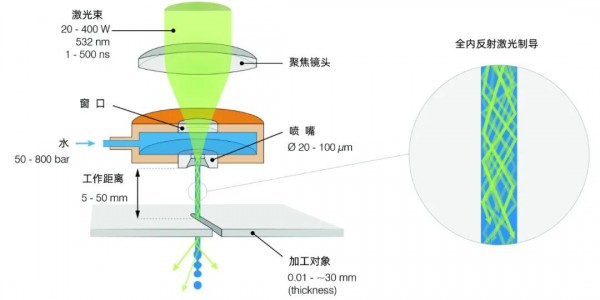

水导激光原理

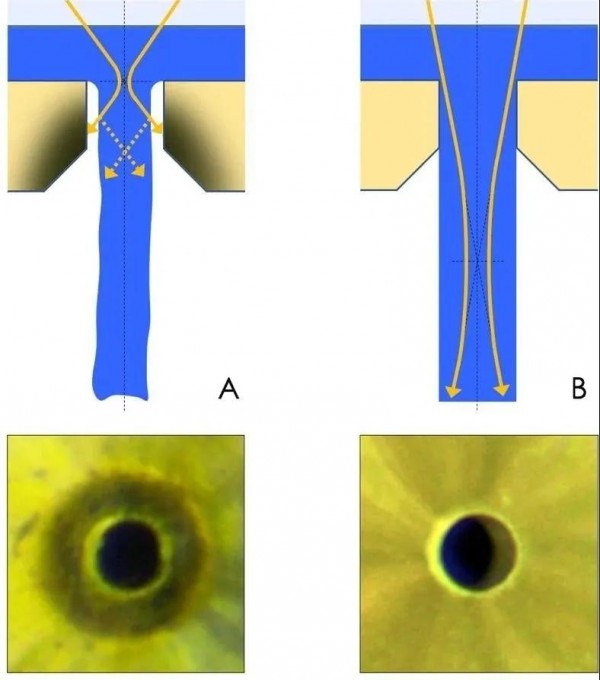

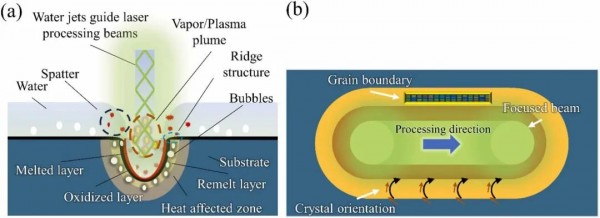

图1 水导激光的加工特性

水导激光的基本概念是利用水作为导光介质来传输激光。传统的光纤通常由玻璃或塑料制成,内部通过全内反射来传导光。而水导激光系统则利用水的特殊光学特性,特别是其对特定波长激光的高透明度和低损耗特性。光在介质中传播时,当光从高折射率介质进入低折射率介质时,如果入射角大于某一临界角,光将会在界面发生全内反射。传统光纤即利用此原理,通过玻璃纤维内外层折射率的差异,使光在纤维内部多次反射而传输。水导激光则利用水的折射率(约为1.33)与周围空气的折射率(约为1.0)的差异,同样可以实现全内反射。这样,激光可以在水中沿着特定路径传输,类似于光纤中的光传播。

水导激光加工优势

传统加工方式主要包括机械加工、热切割和传统激光切割等。这些加工方式或多或少的在精度、效率和对材料的影响方面存在一定的局限性。例如,机械加工虽然广泛应用于各种材料的加工,但由于刀具的磨损和接触式加工方式,容易引起材料表面的微观损伤和热变形,限制了加工精度和表面质量。此外,热切割方式如等离子切割和火焰切割,虽然能够快速切割厚材料,但其高温处理过程容易导致材料的热影响区增大,产生热应力和微裂纹,降低了成品的机械性能和耐用性。

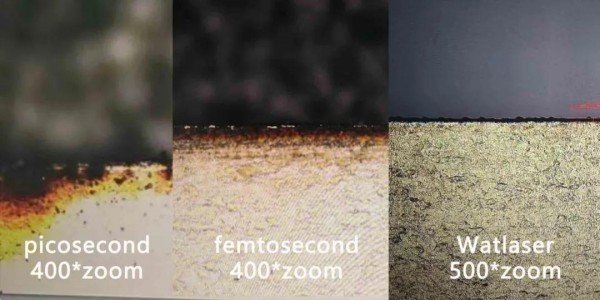

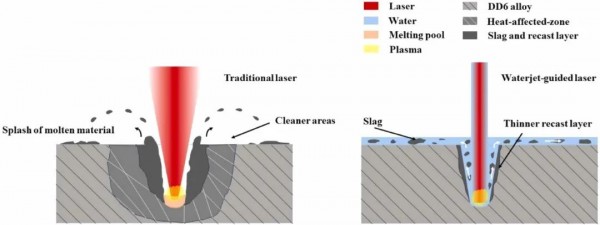

图2 传统激光加工与水导激光加工特点比对

同时水导激光加工技术相较于传统激光加工具有显著的优势。水导激光利用水作为传导介质,能够有效地冷却加工区域,减少热影响区,从而避免材料变形和微裂纹的产生,提高加工精度和质量。

相较之下,水导激光加工技术结合了水和激光的双重优点,克服了传统加工方式的诸多短板。首先,水导激光通过水流引导激光束的传输,有效地冷却加工区域,显著减少了热影响区。这种冷却效果不仅防止了材料因高温而变形,还减少了热应力和微裂纹的产生,提高了加工件的机械性能和表面质量。科学研究表明,水的高比热容使其在激光加工过程中能迅速吸收和散热,有效保护了加工区域的材料特性。

其次,水导激光加工技术利用水的光学特性,增强了激光束的聚焦能力和能量密度。水的导光性和折射率特性使得激光束在水中能保持稳定的传输路径,避免了在空气中传输时的能量散射和损失。这不仅提高了加工效率,还使得加工过程更加精准,能够实现复杂和精细的切割和打孔操作。

此外,水导激光还具有环保和安全的优势。加工过程中,水介质能够有效捕捉和带走产生的烟尘、碎屑和有害气体,减少了对环境的污染和对操作人员的健康危害。相比传统加工方式中常见的高温烟雾和金属粉尘,水导激光的湿式操作环境显得更加清洁和安全。

图3 加工不锈钢对比:皮秒激光(左)、飞秒激光(中)和水导激光(右)

水导激光切割的技术难点及发展趋势

• 激光在水束中的衰减问题

水导激光切割技术作为一种结合水射流和激光的先进加工方法,在精密制造中展示了独特的潜力。然而,由于激光在水中的能量衰减较大,这限制了其在高功率应用中的效率。具体来说,水束中的高功率密度激光由于多次散射和吸收,能量衰减幅度较大,导致加工速度下降。例如,切割18毫米厚的碳纤维复合材料时,速度仅为每分钟5毫米,这大大限制了该技术在厚重材料加工中的应用。尽管当前的研究已经揭示了激光在水中传输的基本原理,但如何有效减少这种衰减仍是一个尚待解决的技术难题。未来,可能会开发出具有更优异导光性能的介质材料,以替代水束,从而提升切割效率和工艺适用性。

• 水射流的微细化挑战

在水导激光切割技术中,水射流的直径直接影响着切割的精度和宽度。随着微细加工技术的发展,喷嘴的直径已经可以缩小到30微米,从而实现高精度切割。然而,水射流的进一步微细化面临着一系列技术挑战,包括水束的稳定性、有效长度以及激光光斑的直径控制。这些问题不仅影响切割效果,还对设备的设计和制造提出了更高的要求。未来的研究可能会着重于优化喷嘴设计和流体动力学,以在保持水射流稳定性的同时进一步提高切割精度。

• 喷嘴孔加工的技术要求

为了确保水导激光切割的高质量,喷嘴孔的设计和制造精度至关重要。喷嘴孔必须具备极薄的壁厚,同时保持高精度的圆度和无锥度,以抵抗水流冲击。此外,孔内表面的粗糙度需要控制在极低的水平,以确保水束的稳定性和一致性。这些高要求的设计标准使得喷嘴孔的加工难度极大,尤其是在批量生产中,如何保持一致性和精度是制造业面临的关键挑战。

• 耦合对准控制系统的复杂性

在水导激光切割系统中,激光束与水束的耦合和对准精度直接影响切割质量。目前,尽管已经采用了高精度的伺服驱动控制机构,但激光与水束的快速、准确耦合问题仍未得到彻底解决。为了提高耦合精度,需要引入更加先进的检测和校准系统,例如水束光纤与激光聚焦耦合检测系统、工件定位系统等,这些系统的集成与优化是实现高精度水导激光切割的关键。

• 工艺研究的系统性不足

虽然水导激光技术在理论上展现了许多优势,但在实际应用中,工艺控制仍面临诸多挑战。目前,行业内缺乏完整的加工工艺与评价体系,导致加工效率、精度以及材料表面完整性等关键指标难以稳定保持。这种工艺研究的缺失使得水导激光切割技术在不同材料和厚度条件下的适应性较差。因此,未来需要进行更加系统的工艺研究,以建立全面的工艺参数库和评价标准,从而提升水导激光技术的工业应用潜力。

水导激光在航空发动机上的应用

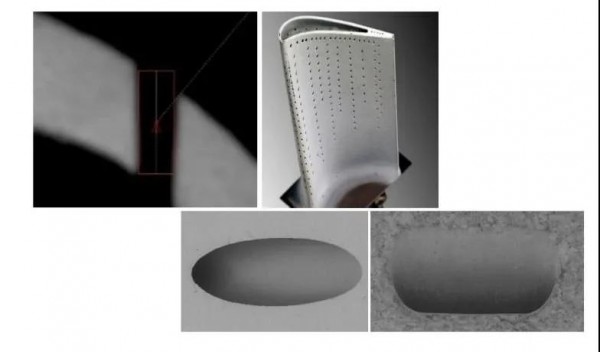

由于航空发动机不断增长的性能需求,高压涡轮前温度也一直在提高,因此,对先进叶片冷却技术和气膜冷却孔加工技术和设备的要求也大为提高。飞秒激光加工技术是随激光技术的发展逐步应用于微孔加工,是一种高效且有发展前景的气膜孔加工技术。

传统激光打孔和电火花打孔都属于热加工方法,高度集中的能量在小范围内对材料加热融化和冷却凝固,导致产生热裂纹和重融层。由于微裂纹和重融层对叶片的疲劳性能影响巨大,所以通常在传统打孔工艺后单独安排去除重融层工序。

飞秒激光加工技术是随激光技术的发展逐步应用于微孔加工的,由于其脉冲持续时间极短、峰值功率极高,与传统的纳秒激光加工不同,其独特的冷加工去除材料机理 使避免了重融层和微裂纹的出现。除了常规圆柱形孔,当前广泛应用于涡轮叶片的主要是异形孔,其具有复杂三维形状。相关研究表明,异形孔相对于圆柱形孔具有更好的冷却效率。另外,现在叶片表面通常覆盖有热障涂层(一般为氧化锆或陶瓷等非导电材料),未来的涡轮叶片基体也趋向采用非金属材料,以上两点会导致采用传统气膜孔加工方法 将十分困难或无法进行。而飞秒激光打孔具有材料适应性广、非接触 加工、无机械应变、无大面积热应变、定位精度高、适合加工复杂孔型、可加工高精度群孔、极小重融层和微裂纹等特点。

图4 涡轮叶片激光制孔

图5 传统激光打孔(A)与水导激光打孔(B)的对比

由于水导激光的全能型技术,其可以加工各种厚度范围的各种难加工材料,同时还不会产生热影响区和微裂纹等缺陷。因此,水导激光技术可以完美地实现航空发动机所有复杂和精密的加工需求,帮助我国在航空工业上取得更伟大的成就。

水导激光加工单晶高温合金

中国科学院宁波材料技术与工程研究所浙江省航空发动机极端制造技术研究重点实验室和宁波大学机械工程与力学学院的科研人员报道了水导激光加工DD6单晶高温合金的表面质量分析研究。东北大学材料科学与工程学院、南京中科煜宸激光技术有限公司、苏州中科激光智能制造创新研究院及沈阳工业大学机械工程学院的科研人员报道了水导激光加工DD6单晶高温合金重熔层的分析研究。相关论文分别以“Surface quality analysis of waterjet-guided laser processing DD6 single-crystal superalloys”、“Analysis of remelted layers of DD6 single-crystal superalloys by water jet-guided laser processing”为题发表在《Materials Today Communications》、《Journal of Alloys and Compounds》上。

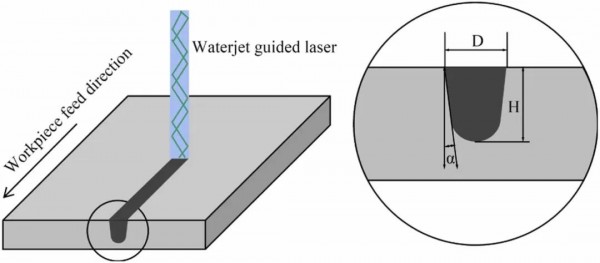

图6 水导激光加工示意图

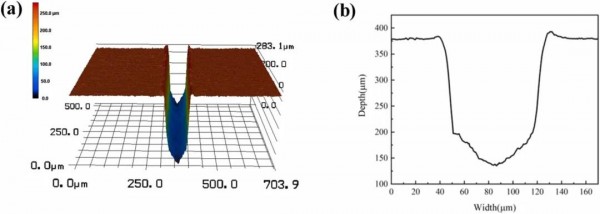

图7 a)切槽的微观三维形貌;(b)切槽的横截面视图

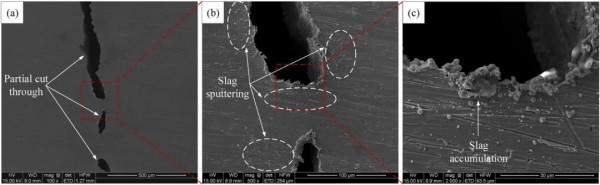

图8 水导激光开槽出口处的微观形貌:(a)100倍;(b)500倍;(c)2000倍

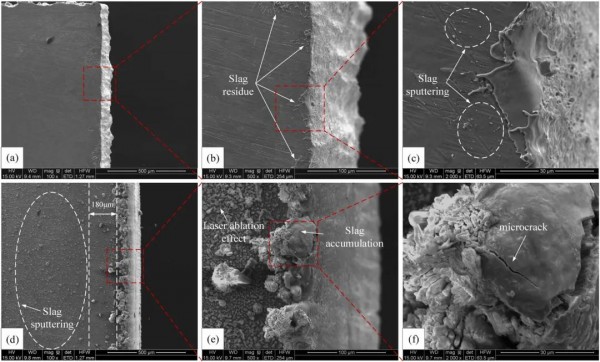

图9 水导激光和传统纳秒激光开槽后材料上表面的形貌:(a)、(b)、(c):水导激光;(d)、(e)、(f):传统纳秒激光

图10 传统纳秒激光加工和水导激光加工DD6合金的对比

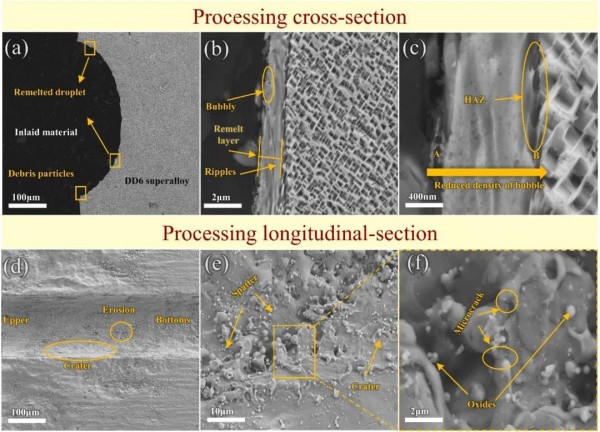

图11 水导激光加工镍基单晶高温合金的形貌分析

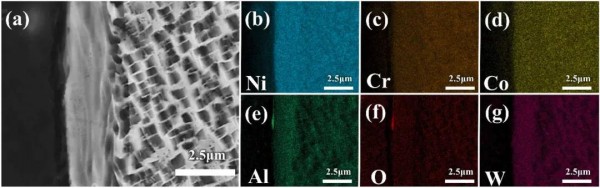

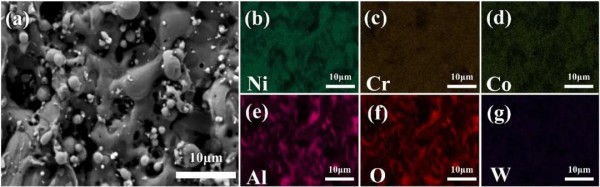

图12 重熔层加工横截面的元素分布

图13水导激光加工镍基单晶高温合金纵截面的元素分布

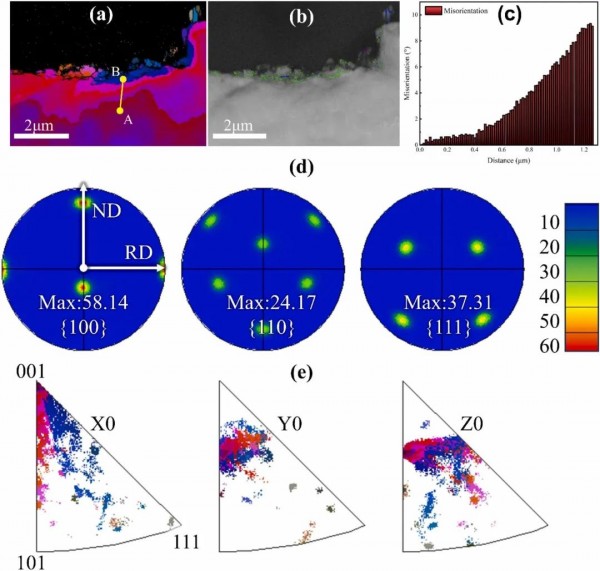

图14 加工对晶体结构影响的示意图

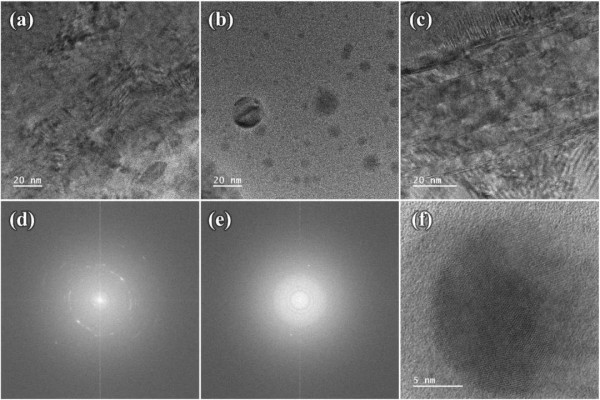

图15 重熔层微观结构的电子显微镜图像

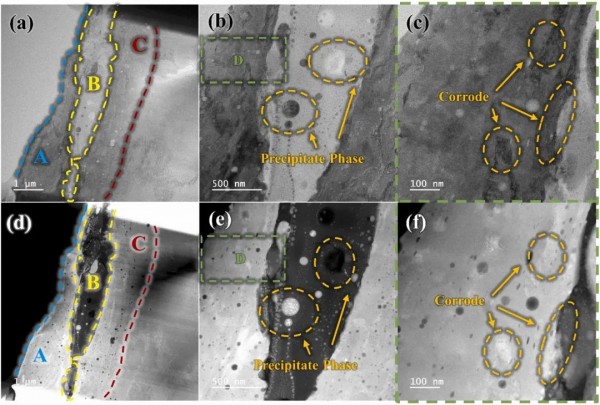

图16重熔层不同区域的电子显微镜图像

图17 水导激光加工机理示意图;(a) 加工界面响应;(b) 重熔层中的晶体取向分布

水导激光加工展现出了能够实现精确加工的能力,由于水射流的冷却作用,其热损伤有所降低。激光与水射流之间的相互作用引发了周期性的热应力,从而在重熔层表面形成了脊状结构。水射流中的氧扩散导致重熔层内形成气泡,且气泡密度随着与界面距离的增加而减小。微观结构检查揭示了不同程度的氧化现象以及析出相的存在,确定了多晶区域和非晶区域。晶体结构的变化包括形成了β-NiAl多晶晶粒,其取向与基体略有不同。水射流施加的机械应力影响了重熔层的表面取向,使其与水射流的运动方向一致。

这些研究结果表明,虽然水导激光加工会在重熔层中引入微观结构的改变,但与传统激光加工方法相比,它在加工精度和减少热影响方面具有显著优势。优化加工参数可以减轻这些微观结构的变化,并提高部件的性能。本研究强调了水导激光技术在高温合金应用中的潜力,突出了了解微观结构影响对于确保加工部件稳定性的重要性。