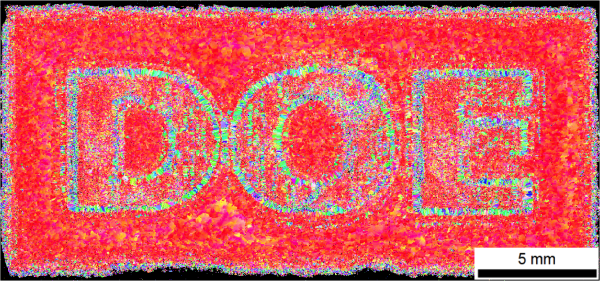

这幅电子背散射衍射图像显示出,镍基部件上结晶取向的变化,这是一种微观尺度上的3D打印工艺控制实现的。(图片来源:ORNL)

ORNL材料科学家和金属增材制造的负责人Ryan Dehoff称,这种方法能够使工程师们获得传统制造工艺无法制造的强度更强高、重量更轻、功能更强的金属零部件。

研究人员使用ARCAM公司的电子束熔化系统(EBM),使用高能电子束连续逐层熔融金属粉末使其形成3D产品。该技术可以在成型过程中控制镍基零部件的微结构,或晶体学织构。

根据ORNL称,晶体学织构对于决定每种材料的物理和机械性能具有重要作用。据了解,从微电子到高温喷气发动机零部件的应用都要依赖于晶体学织构的剪裁,以获得预期的性能特性。

“我们当前的冶金技术已经达到了很完善的水平,但是还从来没有达到像这样,在如此精细的尺度水平上控制制造过程。”ORNL的Suresh Babu说:“由于我们的工作成果,设计人员现在可以在一个零部件的特定位置指定晶体结构的方向。”

这项成果的其他研究人员包括:ORNL的Mike Kirka和Hassina Bilheux、加州大学伯克利分校的Anton Tremsin和得克萨斯A&M大学的William Sames。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们