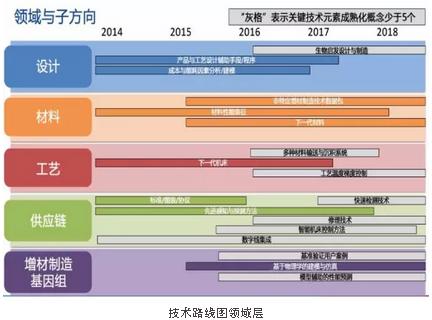

材料。包含3个子方向:“非特定”增材制造技术包,材料性能表征,下一代材料。旨在围绕增材制造性能表征基准,构建知识体系,消除成品材料性能的波动。材料领域要构建一个范本,以微尺度层面上对增材制造工艺的物理学控制,代替工艺参数和成品微结构控制,完全按照设计实现一致的、可重复的产品微结构和性能。领域关注点和相关影响分析指标包括:标准化的原材料,基准材料性能数据,“工艺-性能-结构”关系,工艺窗口边界定义,后处理指南与规范。

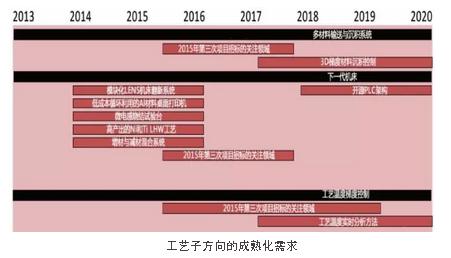

工艺。包含3个子方向:多材料输送与沉积系统,下一代机床,工艺温度梯度控制。旨在提升增材制造机床的速度、精度和细节分辨率,并且适应大批量生产,提高成品零件质量。工艺领域要开发“机床级”工艺性能提升所需的关键技术和相关子系统,类似于柔性制造系统。领域关注点和相关影响分析指标包括:制造速度,精度,细节制造能力,表面质量,最大零件尺寸。

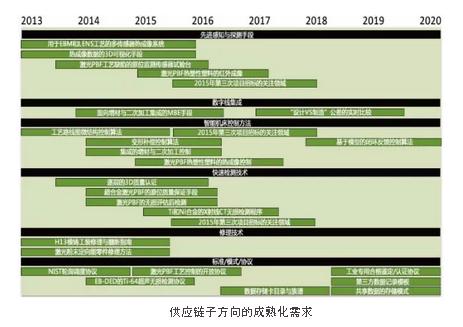

价值链。包含6个子方向:先进感知与探测手段,数字线集成,智能机床控制方法,快速检测技术,修理技术,标准/模式/协议。旨在逐渐降低端到端价值链成本,缩短增材制造产品的上市时间。价值链领域要开发快速合格鉴定/认证方法,以及从全盘角度,在整个产品寿命周期中集成相关技术,包括材料和产品可回收性。这一领域已经在国防部ManTech计划先进制造企业(AME)投资科目中被确认为构建单一集成数字线的首要关注点,可以帮助确认所需的工人技能和使能手段,以及凸显面向快速设计与检测的新技术需求,比如提高生产率的设计辅助手段和计算机程序。领域关注点和相关影响分析指标包括:工艺成本,原材料成本,质量控制成本,工人生产率成本,能量效率成本。

增材制造基因组。包含3个子方向:基准验证用户案例,模型辅助的性能预测,基于物理学的建模与仿真。旨在逐渐减少增材制造新材料设计、开发与合格鉴定所需的成本和时间。基因组领域要开发新的计算方法,比如基于物理学的和模型辅助的材料性能预测工具;开发验证计算预测方法所需的基准数据集;针对增材制造的每个新材料-工艺组合,开发材料性能表征的新概念,打破设计容许值的传统开发路线。领域关注点和相关影响分析指标与美国国家材料基因组计划相似,包括:计算机辅助材料开发,模块化开放式仿真架构,访问透明化的材料性能数据,多尺度数据管理和共享,高效的材料性能表征方法。

五个子方向的成熟化需求

|

领域 |

子方向 |

成熟化需求 |

|

设

计 |

生物启发设计与制造 |

用于Ti-64合金直接金属激光烧结的蜂窝有限元分析技术模型 |

|

用于蜂窝结构的高效结构分析算法 |

||

|

成本与能耗因素分析/建模 |

Ti-64合金直接金属激光烧结工艺的生产成本建模 |

|

|

Ti-64合金电子束熔化工艺的生产成本建模 |

||

|

“摇篮到摇篮”寿命周期能耗建模 |

||

|

产品/工艺族能耗建模 |

||

|

产品与工艺设计辅助手段/程序 |

熔融沉积成形的ULTEM 9085工装设计指南 |

|

|

选区激光烧结的碳纤维增强静电释放聚醚酮酮拓扑优化指南 |

||

|

集成的增材制造和二次加工支持指南 |

||

|

熔融沉积成形的ULTEM 9085零件设计和制造路径指南 |

||

|

可连接CAD的专家设计顾问 |

||

|

基于规则的面向制造的设计(DFM)方法与算法 |

||

|

设计规范询问算法 |

||

|

工艺/材料/机床一致性的自动生成 |

||

|

推荐快速合格鉴定/认证手段的设计顾问 |

||

|

材

料 |

“非特定”增材制造技术包 |

Ti-64和Co-Cr的电子束熔化工艺验证工艺路线图 |

|

Ti-64和Co-Cr的直接金属激光烧结工艺验证工艺路线图 |

||

|

Ti-64和IN718的激光近净成形工艺窗口表征 |

||

|

面向超声无损检测的电子束定向能沉积的Ti-64微结构 |

||

|

材料性能表征 |

熔融沉积成形的ULTEM 9085 B基设计许用值 |

|

|

选区激光烧结的碳纤维增强静电释放聚醚酮酮B基设计许用值 |

||

|

选区激光烧结的聚醚酮酮表征 |

||

|

选区激光烧结的Cu表征 |

||

|

电子束熔化的Ti-64和Co-Cr给料与性能的关系 |

||

|

直接金属激光烧结的Ti-64和Co-Cr给料与性能的关系 |

||

|

电子束熔化的Ti-64和Co-Cr丝线给料对微结构的影响 |

||

|

直接金属激光烧结的Ti-64和Co-Cr丝线给料对微结构的影响 |

||

|

电子束熔化的Ti-64 B基设计许用值开发 |

||

|

下一代材料 |

选区激光烧结的碳纤维增强静电释放聚醚酮酮可回收性指南 |

|

|

低成本循环利用的Al材料规范 |

||

|

锻造工具耐磨涂层指南 |

||

|

生物相容/生物可吸收的黏合剂喷射Fe-Mn材料 |

||

|

材料可回收性指标 |

||

|

工

艺 |

多材料输送与沉积系统 |

3D梯度材料沉积控制 |

|

工艺温度梯度控制 |

工艺温度实时分析方法 |

|

|

下一代机床 |

模块化激光近净成形机床翻新系统 |

|

|

低成本循环利用的Al材料桌面打印机 |

||

|

微电感烧结试验台 |

||

|

高产出的Ni和Ti激光热丝线工艺 |

||

|

增材与减材混合系统 |

||

|

开源可编程逻辑控制架构 |

||

|

供

应

链 |

先进感知与探测手段 |

用于电子束熔化和激光近净成形工艺的多传感器热成像系统 |

|

热成像数据的3D可视化手段 |

||

|

激光粉末床熔融工艺缺陷的原位监测传感器试验台 |

||

|

激光粉末床熔融热塑性塑料的红外成像 |

||

|

数字线集成 |

面向增材与二次加工集成的基于模型的企业(MBE)的手段 |

|

|

“设计VS制造”公差的实时比较 |

||

|

智能机床控制方法 |

工艺路线图微结构控制算法 |

|

|

变形补偿控制算法 |

||

|

集成的增材与二次加工控制 |

||

|

激光粉末床熔融热塑性塑料的热成像控制 |

||

|

基于模型的闭环反馈控制算法 |

||

|

快速检测技术 |

逐层的3D质量认证 |

|

|

超合金激光粉末床熔融的原位质量保证手段 |

||

|

激光粉末床熔融的无损评估后检测 |

||

|

Ti和Ni合金的X射线CT无损检测程序 |

||

|

修理技术 |

H13模铸工装修理与翻新指南 |

|

|

激光粉末定向能零件修理方法 |

||

|

标准/图表/协议 |

国家标准与技术研究院的轮询调度协议 |

|

|

激光粉末床熔融工艺控制的开放协议 |

||

|

电子束定向能沉积的Ti-64超声无损检测协议 |

||

|

数据存储卡目录与族谱 |

||

|

工业专用合格鉴定/认证协议 |

||

|

第三方数据记录模板 |

||

|

共享数据的存储模式 |

||

|

增 材 制 造 基 因 组 |

基准验证用户案例 |

电子束定向能沉积的Ti-64超声无损检测试样 |

|

Ti和Ni合金的X射线CT无损检测参考试样 |

||

|

模型辅助的性能预测 |

集成计算材料工程和数据存储静态模型链接 |

|

|

基于物理学的建模与仿真 |

电子束熔化的Al材工艺建模 |

|

|

激光粉末床熔融的Al材工艺建模 |

||

|

直接金属激光烧结工艺数值仿真方法 |

||

|

激光近净成形的Ti-64 ABAQUS有限元分析设置脚本 |

||

|

激光粉末床熔融的Ni,Co和Ti变形建模 |

作为首家建立的制造创新机构,国家增材制造创新机构(现名“美国造”)已经启动三批共31个应用研究项目,以及5个特别主题项目。这些项目的设置完全依照机构制订的技术路线图,从设计、材料、工艺、供应链和增材制造基因组这5个领域,促进美国增材制造工业基础与创新能力的提升。36个项目中,国防工业牵头承担了9项,参与了至少12项;大学牵头承担了19项;其它增材制造厂商以及非盈利机构牵头8项。

国防工业牵头项目

|

项目名称 |

主要参与方 |

项目研究内容 |

|

复杂复合材料工装的熔融沉积成形 |

诺斯罗普·格鲁门,密苏里科技大学 |

利用ULTEM 9085材料等高温聚合物,快速且经济地生产复合材料制造工装。 |

|

高温选区激光烧结技术和基础设施成熟化 |

诺斯罗普·格鲁门 |

为低成本高温热塑性塑料开发制造工艺,并且探索材料可回收性与再利用。 |

|

电子束熔化Ti-6Al-4V增材制造验证和设计许用值开发 |

诺斯罗普·格鲁门,GE |

演示Ti-6Al-4V钛合金组件的全尺寸电子束增材制造,开发一整套材料设计许用值,在全尺寸电子束增材制造验证组件上验证无损检测方法;评估向航空航天结构以及推进装置组件生产转移的成熟度。 |

|

增材制造的数字线实施 |

波音,雷神,航空喷气公司 |

开发集成的工艺和工具,通过减少材料沉积、组件精整工艺以及在工序间应用自动化,减少制造成本和周期;通过结合创新的原位工艺监测能力,将加工数据与整条数字线连接,为增材制造工艺提供更优质信息,验证对加工成本、材料寿命周期成本、质量控制成本、人工成本和能耗降低的影响;通过比较无损检测结果与设计和工艺信息,增材制造工艺中获得的数据还将用于实施进一步改进。项目将得到直接影响和监测关键指标的成套信息以及支持增材制造工程与制造设计的信息,结合原位监测能力以及数字线信息的连接与分析,将缩短产品上市时间并减少全寿命周期成本。 |

|

用于增材制造无缝化设计、分析、制造和重新设计的多学科设计分析 |

雷神,GE,ANSYS,Autodesk,Altair |

面向增材制造设计、分析、制造和重新设计的无缝化工作流程,进行多学科设计分析,以优化设计过程,让工程和技术人员更方便地开发适合增材制造的、大规模定制化的工程解决方案。项目将开发“面向可制造性的设计(DFM)”标准与规则,实施增材制造CAD/CAM/CAE分析与设计优化;开发设计辅助手段的关键技术元素(CTE),为设计团队在增材制造与传统工艺间进行权衡提供关键知识;建立基线方法论,在多种增材制造“材料-工艺族”候选方案间进行权衡,实现更优决策。 |

|

航空航天组件激光粉末床生产的过程中质量保证(IPQA) |

GE航空,霍尼韦尔航宇,航空喷气·洛克达因 |

为航空航天增材制造组件的大批量生产开发商业可用、独立平台的质量保证技术,在开发中利用多种增材制造机床和超合金,对这种IPQA技术方案进行成熟化。 |

|

金属粉末床增材制造的变形预测和补偿方法开发 |

GE全球研究中心,霍尼韦尔,联合技术公司研究中心 |

面向金属粉末床增材制造,为基于物理学的热变形预测与应对工具建立基准并且进行验证,以减少开发时间。项目将建立一套标准的增材制造设计规则和变形应对实践,以及对整个增材制造供应基础的相关培训。 |

|

形成健全的、用于金属粉末床熔融增材制造系统第三方生态系统 所需的柔性自适应开放式架构 |

GE全球研究中心,GE航空 |

开发并验证粉末床烧结增材制造(PBFAM)的开放式架构控制系统。机床供应商的现有能力无法满足工业界大批量生产的需求,很大程度上源自原始设备制造商采用的封闭式架构。一个柔性、易适应的PBFAM工艺的开放式架构将助力“功能应用生态系统”,让辅助工艺所用的第三方硬件更容易集成到PBFAM机床中,加速增材制造的进步。项目将直接为GE全球研究中心的另一个开源项目提供支持。 |

|

粉末床增材制造研究的开源工艺控制* |

GE全球研究中心,GE航空,劳伦斯·利弗莫尔国家实验室 |

针对粉末床烧结激光增材制造(PBFAM),开发并验证用于商业和客户定制金属增材机床的开源协议和机床控制器。工作核心是依据开源PBFAM社区的输入开发称为LAYER和SCAN的两项新协议;采纳LAYER和SCAN协议是一个快速获取国际认可的战略决策,因为两项协议都是简单而综合、可升级、可扩展的,且独立于各型PBFAM机床。为加速开发,团队将利用已有的开源铺层软件以避免重复工作,一旦协议建立,将开发三个开源程序,基于STL文件验证零件制造。 |

大学牵头项目

|

项目名称 |

主要参与方 |

项目研究内容 |

|

熔融沉积成形的复合材料制造和液压成形用快速简洁工装 |

密苏里科技大学,诺斯罗普·格鲁门 |

利用简洁工装,减少复合材料工艺中的材料使用需求,快速且经济地生产复合材料制造工装。 |

|

用于工装重置和翻新的增材制造工艺和工序的合格鉴定 |

西部保留地大学 |

开发、评估和鉴定工装与模具的修理和重置方法,延长工装使用寿命,减少能耗、成本和准备时间。 |

|

粉末床金属增材制造工艺的快速合格鉴定方法 |

西部保留地大学 |

通过激光烧结和电子束熔化粉末床工艺研究,提升对微结构和力学性能的控制能力;建立基于工艺的、生产量可变的成本模型。 |

|

使用激光热丝线工艺的高产出功能材料沉积 |

西部保留地大学,RTI国际金属公司 |

面向不同的高产出功能材料沉积应用,评估一个激光辅助的、基于丝线的增材制造工艺,针对激光/粉末增材制造工艺建立基准。 |

|

用于增材制造过程监测和控制的热成像 |

宾夕法尼亚大学 |

面向电子束直接制造和激光净近成形工艺的过程监测和控制,拓展热成像的应用,实现全局温度场的3D可视化以及对电子束或激光粉末工艺的基于热成像表征的实时控制。 |

|

粉末床增材制造研究的开源工艺控制* |

宾夕法尼亚州立大学,诺斯罗普·格鲁门,霍尼韦尔,3D系统公司 |

开发并验证用于PBFAM的开源、分层协议,该协议将定义一系列在赛博物理系统中使用的通信结构,它们为定义和执行粉末床沉积工艺所需。协议每一层都将定义数据和通信结构的一方面,还将支持扫描路径和工艺数据的规范和提取,实现在PBFAM系统与其它异种系统间的通信。访问开源协议将允许研究人员接触建模、感知、控制和工艺优化的关键数据,使工业界提升鉴定与认证能力,实现更高效创新的PBFAM工艺和材料开发。 |

|

开发能够实现增材制造蜂窝结构有效设计的拓扑优化工具 |

匹兹堡大学,美铝,ANSYS,ExOne |

开发基于蜂窝结构的增材制造结构设计与优化软件,创新地在有限元分析中利用微观力学模型记录蜂窝结构的有效行为。 |

|

用于医疗的生物可吸收金属合金制生物医学装置的增材制造 |

匹兹堡大学,ExOne |

开发增材制造方法,将镁基和铁基合金转变为生物医学装置,如骨板和支架,并进行生物兼容性、生物吸收和力学试验。 |

|

金属合金给料功能支撑结构的参数化设计 |

匹兹堡大学 |

为金属合金给料的功能支撑结构开发参数化设计方法,特别针对直接金属激光烧结工艺中使用的支撑结构,要形成设计规则。 |

|

面向高潜力增材制造应用的集成设计工具开发 |

匹兹堡大学,联合技术公司研究中心,霍尼韦尔,陆军航空与导弹研发和工程中心,ANSYS,ExOne,RTI国际金属公司 |

开发集成设计成套工具,包括面向多种增材制造可制造性要求的设计辅助功能,以及面向高潜力增材制造应用的拓扑优化新能力。增材制造技术能够生产非常复杂的几何外形与拓扑布局,极大提升设计空间,不过现有CAD/CAE软件包无法充分施展这种设计自由度。项目将寻求开发一款能快速商业化的集成设计成套工具,缩短设计阶段,降低制造成本,减少增材制造新产品上市时间。 |

|

必需的公差与表面光洁度 |

北卡罗来纳州立大学,约翰·迪尔 |

开发一个增材制造和减法加工混合制造系统,能够按最终几何规范生产机械产品,使机械零件能够“数字制造”以满足必要的最终几何精度。 |

|

3D打印多功能性:航空航天应用的增材制造 |

德克萨斯大学埃尔帕索分校,洛克希德·马丁,诺斯罗普·格鲁门,Stratasys |

开发一套综合制造方案,与基础增材制造工艺集成,包括:多种耐用热塑性塑料/金属的模压成形,微加工,激光烧蚀,在热塑性塑料中嵌入丝线和细距网络,机器人组件放置。通过多个集成制造系统的综合,这些集成的技术将制造多材料结构以生产多功能产品,如可穿戴电子设备、生物医学装置和防务、航天与能源系统。 |

|

用于三维电子学制造的低成本工业级多元三维(Multi3D)系统 |

德克萨斯大学埃尔帕索分校,洛克希德·马丁,诺斯罗普·格鲁门,波音,霍尼韦尔 |

将下一代增材制造技术融入一个低成本工业多元3D系统,用于3D电子打印。项目将开发一个固结系统,包括一个集成进现有CNC龙门机床的柔性工装台,允许互换为执行以下功能:精密微加工,热塑性塑料挤压,带有丝线管理功能的直接丝线嵌入,直接箔片嵌入。通过这些可互换的功能,系统能够制造复杂外形的绝缘结构,其内部有密集分布的金属网络拓扑布局。 |

|

热塑性塑料粉末床烧结的闭环工艺控制* |

德克萨斯大学奥斯汀分校,Stratasys |

验证粉末床烧结中的反馈控制能够提升零件质量和性能可预测性,同时减少不同机床制造条件下甚至同一制造工艺中的波动敏感性,使得热塑性塑料增材制造技术能够得到高度可重复的、经得起考验的工艺结果。项目将利用一个高温试验台,其架构中的核心部分就是反馈控制功能。 |

|

用于原型和生产的金属合金和新型极低成本3D焊接打印平台 |

密歇根理工大学 |

进行极低成本3D金属打印机的商业化以及新型3D打印合金的开发,材料开发将关注铝合金,最终目标是从回收废品中开发出来。 |

|

定制踝足矫形器的赛博物理设计与增材制造 |

密歇根大学,Altair,Stratasys |

优化面向增材制造设计的数字工作流,包括:基于OptiStruct优化软件包开发增材制造专用的功能,生成独特的填充图案并对性能进行数字化验证,同时在产量和材料输送上实现关键提升,使用熔融沉积成形技术生产定制化的踝足矫形器。项目寻求利用基于云的设计和增材制造技术,在面向增材制造的设计、材料输送和系统改进上得到提升,开发利用多尺寸尖端打印多种材料的方法以提供经济、高质量的矫形器。 |

|

用于直接金属增材制造的粉末性能与工艺产出的关联数据库 |

卡内基·梅隆大学,普·惠,联合技术公司研究中心 |

首次建立关联数据库,关联不同供应商的粉末性能(如平均颗粒直径、颗粒直径分布、颗粒形态、流动性指标)与工艺产出(如粉末铺展性、粉末烧结能力、熔池尺寸、微结构、几何精度、材料硬度)。针对至少一个无法立即在直接金属机床中使用的粉末系统,确认所需的工艺变量修改,使该粉末系统的产出可与标准粉末相当。 |

|

通过增材制造粉末再利用实现下一代整形外科材料的经济生产 |

圣母玛利亚大学 |

通过增材制造中的粉末再利用,实现下一代整形外科材料的经济生产,限制增材制造大批量生产的一个重要因素是如何在单个增材制造过程中提升零件制造数量,而又不影响零件质量。粉末又贵又未充分利用,典型制造过程中只有5%-20%的粉末烧结成零件, 依靠材料和机床厂商可以实现粉末再利用,不过粉末暴露在增材制造机床的高温工作环境下时会发生变化。上述所有困难都可以克服,但关键是必须知晓并理解再利用对粉末力学性能的影响,项目将特别针对Ti-6Al-4V、不锈钢和尼龙材料进行研究。 |

|

增材制造的设计指导系统 |

乔治亚理工学院,洛克希德·马丁,GKN航宇,西门子,Stratasys |

开发增材制造设计指导系统,填补设计到打印工作流程的不足。当前,CAE工具在设计工作流中被强制插入与增材制造联接,此外,一些高层级工作流类别或缺失或与当前流程不协调,包括用于制造工艺选择和调整的决策工具、用于零件认证与验证的有限元分析、与用于配置管理的产品寿命周期管理软件的兼容性。项目将实现决策工具以及零件认证与验证的工作流类别的嵌入,并提供近无缝化的软件生态系统,通过通用有效载荷文件格式消除在多个软件工具间切换的不连续,向完整和理想的工作流程前进。 |

其它机构/企业牵头项目

|

项目名称 |

主要参与方 |

项目研究内容 |

|

增材制造材料微结构优化以提升无损检测能力 |

爱迪生焊接协会(EWI),洛克希德·马丁,西亚基 |

高性能航空航天钛合金组件在电子束定向能沉积及后续热处理过程中形成复杂微结构,通过修改沉积工艺参数和改进超声检测技术,提升对组件的超声检测能力。 |

|

复杂金属增材制造结构的无损评估* |

爱迪生焊接协会 |

针对钛合金和镍基合金增材制造以及直接金属激光融化和电子束融化工艺制造,在组件检测中应用无损评估技术。依据工业界的输入,形成由平面和立体缺陷以及内部不一致组成的缺陷矩阵,向所选增材制造组件中施加;研究中将对以预定类型、位置和尺寸制造平面和立体缺陷的两项工艺进行鉴定。在各种无损评估形式中,选取了X射线CT来实施,以检验典型增材制造缺陷和条件下的样本和组件;所选组件中的增材制造缺陷矩阵的设计和优化将由X射线CT性能的计算机建模与仿真来辅助,X射线CT性能将指明可能的最佳与最差检测场景。 |

|

用于工业级增材制造的并行固结方法优化 |

斯通尼·克里克实验室,雷神 |

开发增材制造新方法,即对一个零件上的许多点同时进行粉末固结。相关材料和工业数据将记录在数据库中,格式与机构的国家级存储框架一致。数据库将通过在线培训、工人发展和公开发布等补充手段,传播项目成果等信息,支持其商业化应用。 |

|

在美国铸造行业加速应用增材制造技术 |

杨斯顿商业孵化器,美国铸造协会,ExOne |

支持黏合剂喷射增材制造向小型铸造企业的转移,允许其使用黏合剂喷射设备,并开发设计指南与工艺规范。 |

|

熔融沉积成形组件制造的成熟化 |

快速原型制造公司,戴顿大学 |

研究高温聚合物ULTEM 9085的性能与应用,关键成果包括设计指南,关键材料和工艺数据,机床、材料、零件和工艺认证。 |

|

低成本“近净成形引擎装置”开发 |

Optomec,洛克希德·马丁,陆军贝内实验室 |

为金属激光沉积开发一款模块化、经济的,可安装在任何现代机床中的“近净成形引擎装置”。为此,要在模块化设计中嵌入最新的控制、路径生成和质量监测功能,作为机床系统的一部分,易于升级和维护。 |

|

Ti-6Al-4V和IN718合金的沉积参数知识库开发 |

Optomec |

为金属增材制造工艺参数确定提供高效和可重用的解决方案,使其实现无缺陷沉积。知识库由工艺参数许用值组合的矩阵组成,尽可能减少工艺开发中的试错过程。 |

|

热塑性塑料粉末床烧结的闭环工艺控制* |

3D系统公司,桑迪亚国家实验室,洛克希德·马丁 |

通过在软硬件集成的闭环工程系统中加入预测性建模机制,实现关键工艺参数的原位控制,解决固有的加工难题,从而能够在制造过程中广泛采用热塑性塑料粉末床烧结。项目将在桑迪亚的材料纳米尺度仿真能力的基础上制定基于模型的预测解决方案并与之集成,并利用洛·马和桑迪亚的工艺传感器选择知识与增材制造系统集成经验。 |

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们