平面光波导技术

1969年,贝尔实验室的Miller S. E.首次提出了“集成光学”的概念,宣告了光纤通信产业进入集成器件的时代。采用集成电路技术(Integrated Circuit)制造波导芯片的光路,将常规分立光学元件的各种功能集成到同一光学衬底表面,完成常规由多个分立光学元件所构成的庞大光学系统的光信息处理能力,实现光波信号生产与探测、光功率分配、光开关、光滤波等功能。随着光纤通信技术的快速发展,该技术也得到了快速发展,逐步形成了自身特色。且大多数功能结构均在同一光学衬底上,主要结构是光波导通道,因此称该技术为平面光波导技术(Planar Lightwave Circuit)。

平面光波导技术是在集成电路技术的基础上发展起来的,有其独特的地方。集成电路的基本元件是电阻、电容、电感和晶体管(二极管、三极管),集成电路技术是在硅衬底上通过薄膜沉积、扩散、外延、光刻、刻蚀、退火等工艺制作这些基本的元件,并且用导线互联。平面光波导的基本元件是激光器、光波导和探测器,所用衬底材料各异、如InP、GaAs、SiO2、LiNbO3等,材料各异工艺也不尽相同。集成电路技术对所成薄膜的厚度、折射率和残余应力要求不甚严格,但对于平面光波导技术而言,厚度、折射率和残余应力则要求精细控制,否则不能实现光波信号的产生、控制、传输与探测。

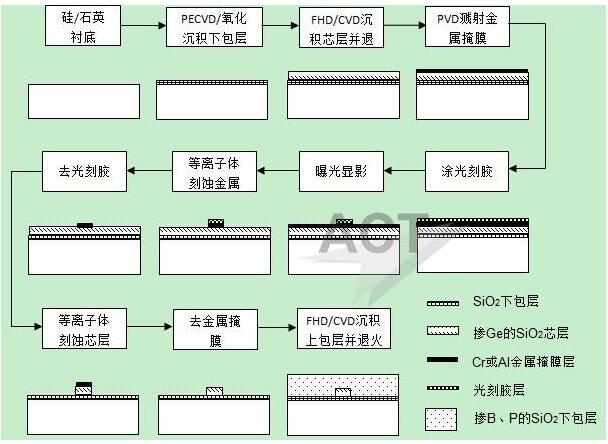

目前平面光波导技术主要是针对6英寸衬底,国内生产厂家有河南仕佳光子、上海鸿辉、杭州晶诚、湖南新中合。国外厂家有韩国的PPI、Fi-Ra、Wooriro、Neon,美国的NeoPhotonics、Enablence,日本的NTT、AiDi等。8英寸衬底目前只有韩国Way optics可提供。下面以SiO2平面光波导器件为例,说明平面光波导技术的工艺流程,如图1所示。

(1)沉积下包层。根据衬底材料的不同,沉积下包层的方法也不一样。选择Si作为衬底,则可用氧化的方式制作下包层(直接氧化Si衬底表面),折射率一般控制在1.457@633nm,厚度10~15μm,低残余应力。批量化制造相对较容易,但折射率难以控制。

选择高纯熔融石英玻璃作为衬底,则可用PECVD(等离子体增强化学气相沉积法)来沉积,典型工艺气体为SiH4、N2O。薄膜沉积完成之后,然后进行高温退火。折射率一般控制在1.457@633nm,厚度10~15μm,低残余应力。工艺模式可以是一腔多片或者是多腔多片,设备可选用Novellus C1、SPTS Delta fxP/c2L等。

(2)沉积光波导芯层。沉积方法主要有两种,FHD(火焰水解法)和PECVD。FHD是日本NTT发明。典型工艺气体为SiCl4、GeCl4、H2和O2。PECVD的典型工艺其他为SiH4、GeH4、N2O。薄膜沉积完成之后,然后进行He和O2气氛中高温退火。根据平面光波导器件的设计要求,控制芯层折射率与下包层折射率差为0.3%、0.45%、0.75%、1.5%等,均匀性小于0.0005;厚度3~8μm,均匀性小于0.3μm。工艺模式可以是一腔多片或者是多腔多片,设备可选用Novellus C1、SPTS Delta fxP/c2L等。

(3)掩膜。单采用光刻胶作为掩膜层,在刻蚀芯层光波导的时候,光刻胶也被刻蚀了。如此则要求厚的光刻胶,厚光刻胶成膜、均匀性等难控制,通常采用复合掩膜的方式。可采用金属掩膜,如Cr或Al,也可采用晶体掩膜,如Si3N4等。金属掩膜可采用PVD(物理气相沉积)溅射的方式沉积。晶体掩膜可采用LPCVD(低气压化学气相沉积)法进行。

(4)光刻。光刻是把设计好的版图转移到芯层光波导上。包括涂胶、前烘、曝光、坚膜、显影、后烘等。工厂批量化过程中,只需两台设备即可完成,一台Track完成除曝光以外的工艺,一台光刻机完成曝光工艺。Track可选用日本TEL、沈阳芯源KS-L150,效率高,控制可控。光刻机可选用步进扫描式或接触式,接触式如SUSS MA-150,生产效率略低,需要经常清洗光刻版。步进扫描式生产效率高,设备价格也高,可选用Nikon的NSR系列或上海微电子装备的200系列。

(5)刻蚀。刻蚀金属或晶体掩膜和光波导芯层,残留光刻胶、掩膜可采用湿法化学腐蚀除去。为了保证掩膜精度,通常采用RIE(反应离子刻蚀法)刻蚀掩膜层,速率慢、刻蚀精度高。采用ICP(感应耦合等离子刻蚀)刻蚀光波导芯层,速率快,方向性好,要求光波导侧壁刻蚀粗糙度小于200nm,否则过大的侧边粗糙度将会引起大的传输损耗。刻蚀机台可采用单机多腔室组合,如SPTS fxP/c2L平台、AMAT CENTURA平台等。

(6)沉积上包层。刻蚀完成后,经过清洗,然后可进行上包层沉积。可采用FHD法和PECVD法。PECVD法典型工艺气体为SiH4、N2O,需要进行多次沉积多次退火,不能一次完成,否则过厚的薄膜在退火中易析出晶体或在表面产生龟裂,尽管可在包层中掺杂少量的B2O3和P2O5来提高SiO2的热膨胀系数,同时降低SiO2的软化温度,但仍然难控制其中的残余应力。多次沉积、多次退火工艺难控制。采用FHD法,优化退火工艺,可一次性成膜一次性退火完成。

图1:典型SiO2平面光波导器件工艺流程。

平面光波导器件

平面光波导器件是采用平面光波导技术制造而成的器件,分为无源器件、有源器件以及有源/无源混合集成器件。

无源平面光波导器件,顾名思义,无需能(电)源的器件就是无源器件,仅作为光波信号的传输、分波/合波滤波等功能。主要有平面光波导分路器、阵列波导光栅(AWG)、光滤波器等。目前平面光波导分路器在国内外市场非常火爆,根据2016年4月5日市场及技术咨询公司ElectroniCast报告,2015年全球平面光波导分路器市场总额达到6.96亿美元,同比增长达到14%。中国目前已经成为平面光波导分路器市场的主导者,占市场总额的35%以上。2012年之前,国内的光分路器器件全都是从韩国和日本进口,国内仅能做封装,大部分利润都被韩、日、欧美拿走。经过多年的潜心研究与开发,2015年之后,河南仕佳光子一跃成为全球最大的光分路器芯片供应商,月产6英寸晶圆可达3000片。目前国内围绕平面光波导分路器专门从事封装制造的企业不下100家。

AWG是WDM(波分复用/解复用)系统的关键器件,其设计与制造较平面光波导器件难,目前国内还没有规模化量产,还处于量产攻关阶段。目前采用串联的AWG滤波结构可获得信道间隔达到10GHz(波长间隔0.08nm),信道数超过1000。商用的AWG通常为100GHz(波长间隔0.8nm)。

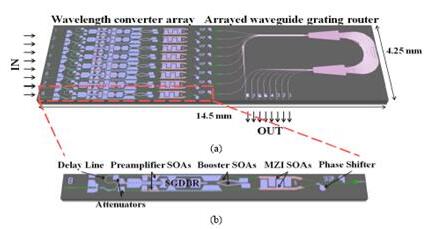

有源平面光波导器件,是指需要能(电)源才能工作的光波导器件,可作为光波信号的生成、调控、放大与探测等。以Ⅲ-Ⅴ半导体化学物材料来制造。主要半导体激光器(LD)、光探测器(PD)、光波导放大器(OSA)、可调光衰减器等,可单片,也可集成,Infinera是此类器件技术及产业的领导者。图2为集成型的无源平面光波导器件,其制造工艺复杂,需要用到MOCVD(金属气相沉积法)。这类产品欧美日较发达,国内只能生产10G以下产品,高端产品全部依赖进口。

图2:集成型有源平面光波导器件。

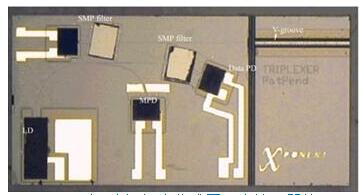

无源/有源混合集成平面光波导器件。无源器件和有源器件的材料各异,其制造工艺不尽相同,近来出现了以SiO2或Si做好光波导回路,然后将PD、LD以倒装或贴装的方式混合在一起,如图3所示。

图3:无源/有源混合集成平面光波导器件。

硅光子集成

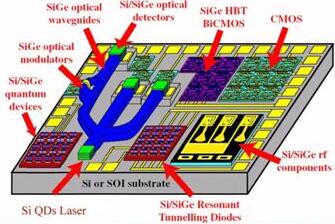

用于光波导器件的材料种类非常多,二氧化硅和玻璃、Ⅲ-Ⅴ族化合物半导体(GaAs和InP)、铌酸锂和钽酸锂、有机聚合物、硅和锗半导体,因此器件的种类也很多。光波导器件能否像集成电路产业一样,只采用硅这一种材料呢?由于作为激光器的介质要求是直接带隙才能激射,而硅是间接带隙。因此自光纤通信技术发展伊始,其器件的发展始终不能像集成电路的发展一样,可实现大规模、超大规模的集成,而只能是几个、几十个、几种功能的集成,能做到上百、上千的个数或功能的集成异常困难。

硅基集成电路已经发展到近乎完美的程度,CMOS工艺已经堪称完美。能否把光子器件与CMOS工艺相结合,使得光子器件材料统一,实现大规模集成?Intel和IBM早在本世纪初就开始重点发展硅芯片光学信号产生和处理技术,先后突破了硅基光子调制与探测技术。2007年7月,Intel研究人员实现了硅激光调制器带宽为40Gbps,2008年5月采用8路硅调制器实现了200Gbps。2015年5月,实现了在10~40Gbps的带宽内具有稳定的增益,且增益带宽积保证在300GHz以上的硅基光探测器。

硅基激光器是弱项。2006年9月,Intel公司和UCSB(加州大学圣芭芭拉分校)联合发布了世界上首个采用标准CMOS工艺制造的混合硅激光器,7年之后,该团队展示了速度达1000Gbps的混合硅基激光器。到目前为止,拉曼散射是在硅材料中产生激光的唯一可行的方法,2004年,首次验证了受激拉曼散射效应的硅基激光器,而后2005年,连续拉曼散射激光器也得到了验证。如果硅基激光器技术得到了全面的解决,硅基放大器也将得到全面解决,届时即可实现全面硅基CMOS技术,光纤通信技术将会得到前面的发展,如图4所示。

图4:基于CMOS工艺的硅基光子器件。

平面光波导技术及其器件是全面提升信息技术的关键技术与核心器件,是衡量一个国家技能水平和能力的关键。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们