Bill Shiner,IPG Photonics 工业激光器副总裁

Bill Shiner,IPG Photonics 工业激光器副总裁

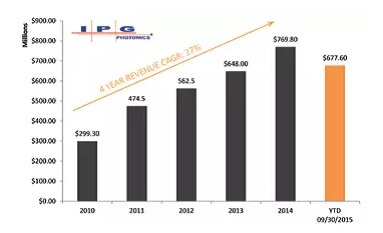

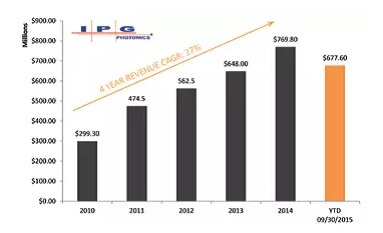

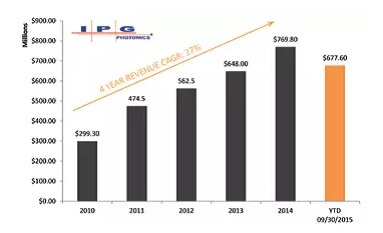

早在2002年IPG就推出了第一台千瓦级光纤激光器。自此,采用光纤激光器的生产应用迅速增长。今天,光纤激光器成为大多数采用激光技术的主流生产应用及取代传统焊接与切割工艺的选择。证明这一趋势的是IPG公司近几年来超过两位数的同比增长。这一阶段,传统的生产用于材料加工的CO2及固态激光器的公司,却经历了销售额下降或最多个位数的增长。几家公司虽然已经开始推出光纤激光器,然而IPG Photonics已经持续占有超过70%的光纤激光器市场份额。

IPG Photonics 销售增长

IPG Photonics 销售增长

如此高的市场份额的根本原因很好理解:光纤激光器为用户提供了最低的运行成本,最好的光束质量,最低的用电量和最少的维护。重量轻、体积紧凑的激光器可以在几小时内安装完成,无需许多固态激光器所需要的防护罩。光纤激光器不同于采用光纤传输的固态碟片激光器,因为碟片激光器不具备真正的全光纤激光器所能提供的性能优势。

市场上有几种类型不同、波长为1070 nm、供不同应用选择的光纤激光器。这些包括了功率为50 W至100 kW、连续操作模式的激光器。另外还有具有高峰值功率、低平均功率、被称为QCW的激光器——例如,脉冲模式下的峰值功率为20 kW、连续模式下的平均功率为2000 W。第三种主要的光纤激光器是具有丰富的产品线的、有非常高的峰值功率和脉宽范围为皮秒至纳秒的短脉冲激光器。

8 kW以上功率的切割版光纤激光器被越来越多的切割集成商使用

所有这些激光器都使用电信级的高稳定性激光泵浦二极管和掺镱激活光纤作为增益介质。千瓦级激光器采用模块化设计。比如,一台20 kW的激光器由多个1200 W的模块通过一根100 μm的输出光纤合束而成。这就可以通过加模块来不断提高输出功率而非增加元件或降低稳定性制造这些激光器。低功率连续光纤激光器包含单个模块,采用风冷。脉冲激光器还可以通过放大频率获得紫外或绿光的波长。

被生产广为采用的连续光纤激光器

光纤激光器被汽车行业中的不同应用迅速接受并有加速的趋势。由于光纤激光器易于与工业机器人集成,能够减少焊接保护气体氦气的使用,并具有卓越的光束质量,所有主流汽车公司及他们全球的供应商采用了光纤激光器来满足他们对生产的严格要求。汽车工业一直为生产轻量化和更安全的车辆不断努力。这就产生了能使用激光工艺的许多应用。更多采用了高强钢和铝合金的车辆设计和轻量化自动变速器的引入为使用光纤激光技术制造了大量机遇。用于汽车制造的光纤激光器通常功率为2-6 kW, 具体情况根据切割或焊接应用的需求决定。这些应用包括焊接拼焊板,切割及焊接高强钢,焊接气囊组件,焊接铝车门内部和框架等等。

钣金及3维切割市场经历了从CO2激光器到光纤激光技术的转变。2015 年,在美国金属加工展及焊接展会FABTECH上,12家激光切割机系统集成商采用IPG千瓦级光纤激光器进行展示。这些激光器表现出比CO2激光器更快的切割速度,切割成本也更低,却具有CO2激光器所不具备的切割能力,例如切割黄铜和紫铜的能力。

切割行业的趋势是采用更高功率的光纤激光器,因为集成商提高了切割机的切割速度和切割厚度能力。标准的切割机功率最低为2 kW,功率为6 kW的切割机开始普及。切割速度和厚度也随着功率提升的趋势发生了变化。位于伊利诺伊州Rockford的Megafab/Whitney,在FABTECH展示了采用IPG Photonics 12 kW光纤激光器的切割机,以超过12,700 mm/min的速度在2015 FABTECH现场切割,切割厚度为16 mm。值得注意的是光纤激光切割已在该厚度的切割上胜过了等离子切割。

焊接市场的使用的光纤激光器大部分功率范围为2 kW至6 kW,主要用于焊接、钎焊和熔覆。这些激光器通常与机器人集成,所涉及的应用数不胜数,是因为它们几乎可用于生产制造中的任何领域。光纤激光器在焊接应用上的增长不仅归功于取代传统技术,还归功于从MIG焊和TIG焊接系统的转变。焊接应用也有向更高功率拓展的市场扩张。有一部分原因是由于运营成本的降低,但更多是由于意识到高功率光纤激光器在焊接厚壁结构时的潜力。

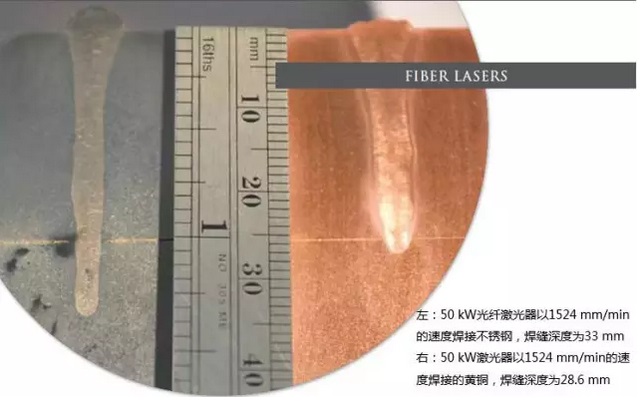

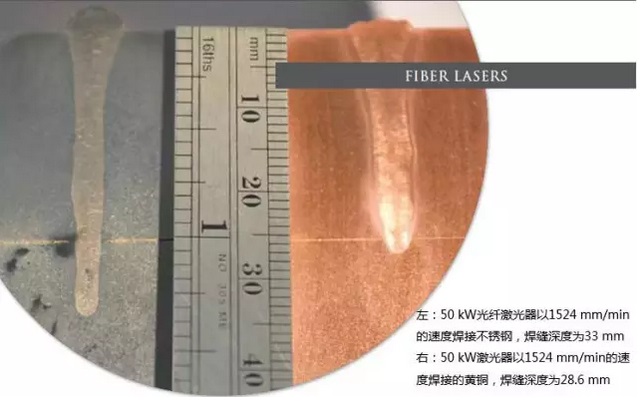

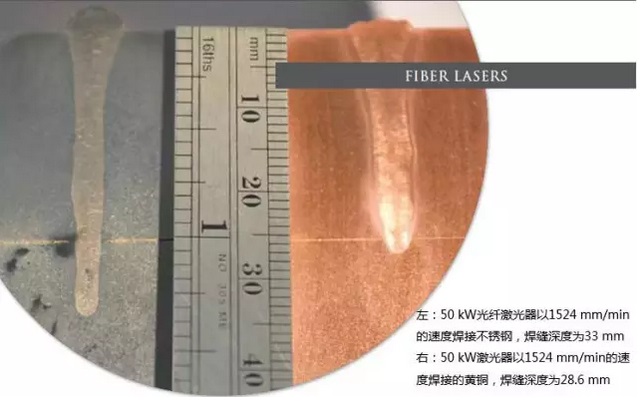

具有10-100 kW连续输出功率的能力,光纤激光器在全球石油天气燃气、航天及科研实验室的广泛应用推动了焊接技术的发展。由于紧凑、高效光纤激光器的出现,一些超高功率连续激波光纤激光器实现了室外移动材料加工应用。第一台安装在美国的50 kW系统于2015年秋季交付使用。该系统用于深熔焊,焊接包括紫铜在内的多种材料,焊缝深度超过25 mm,获得了高质量焊缝。第一台100 kW光纤激光器于2014年运往亚洲市场。该激光器采用300 μm传输光纤,焊缝深度超过125 mm。这些超高功率激光器将继续争夺通常由电子束焊接所涉及的应用,而且具有无需真空的优势。

既有单模又有多模配置的低功率连续激光器也获得了两位数的增长。输出功率为400-1000 W的单模激光器成为激光3D打印光源的首选。激光3D打印需要有固定熔池的40-60 μm的光斑以及快速响应时间,IPG的单模光纤激光器均能满足这些条件。单模激光器还广泛的应用于高速切割电池行业中的薄板材料以及其他各种应用中的微米级的孔。具有连续输出功率和高调制频率的多模激光器在传感器、医疗器材和电脑行业持续扩展市场份额。切割医用支架、焊接压力传感器和不锈钢剃须刀片都是规模化生产改用光纤激光器的实例。

工业生产中对于QCW激光器的使用

峰值功率为23 kW的QCW激光器用于航天零件的钻孔

QCW光纤激光器的研发初衷是在连续模式输出时还要具备激光焊接、切割或钻孔等所需要高峰值脉冲能量的能力。这类激光器可以动态转换连续和调制的操作模式和功率水平。QCW激光器,具体从峰值功率为1.5 kW、平均功率为250 W的产品,到峰值功率为23 kW、平均功率为2300 W的产品,有几种不同型号。该激光器的应用包括低功率范畴内被医疗器材、电脑、移动电话和电池行业广泛应用的低功率精密焊接、切割和钻孔。峰值功率高达20 kW、平均功率为2000 W的激光器正在航天行业里对用于制造飞机发动机上成千上万个冷却孔的钻孔应用中快速取代YAG激光器。这些激光器钻孔质量更高,速度更快,具有更高的符合制造标准的一致性。QCW光纤激光器已成为需要高峰值功率的点焊和高速连续输出模式的线焊应用中YAG激光器的直接替代者。

替代全球成千上万现有生产系统中使用的YAG激光器的机遇使QCW光纤激光器获得了巨大的成功。QCW激光器的易于使用使客户体验到了光纤激光器稳定、低成本等诸多优势。

脉冲光纤激光器的使用

用于打标等精密加工应用的脉冲光纤激光器

应用于打标等精密加工应用脉冲光纤激光器确实为行业掀起了一场革命。2014年IPG交付了超过13000台脉冲激光器。这些激光器通过打标集成商出售给所有制造领域中的终端用户。主要的终端用户包括电池、医疗器材、电脑、移动电话和消费品制造商。

用于金属打标的光纤激光器对市场占有的份额预计超过80%。其他大量使用脉冲激光器的应用包括太阳能行业的涂层烧蚀,移动电话行业的玻璃及蓝宝石切割和汽车及电池制造商需要的多种清洗应用。脉冲激光器产品线新增了包括波长为355 nm的紫外激光器和波长为532 nm的绿光激光器。这些激光器已经向(非光纤激光器的)传统技术控制的市场进军。

光纤激光器的未来

新的光纤激光器以不同波长、峰值功率、性能参数以及成本优势进入市场,将持续获取现有激光技术具有的市场份额,因此光纤激光技术在材料加工领域有着光明的未来。几家激光器制造商都进入了光纤激光器领域,努力通过其光纤激光器重新获取其市场份额,这将进一步助推光纤激光成为市场的主流技术。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们