30多年来,二氧化碳(CO2)激光器的功率和性能似乎已经发展到了一个极限水平,消费者购买的CO2激光设备的功率大多在4-5kW范围内(偶尔也会购买6kW的设备)。大约花了15年时间才使3kW的CO2激光器的销售变为常见,之后又花了5年才使得4kW的产品成为最终用户的主流选择。事实上,功率更高的CO2激光器(6kW及以上)的问世已有很多年,可追溯到20世纪90年代。尽管高功率CO2激光器的销量在21世纪略有增长,但它们却从未能够媲美和接近4-5kW功率的产品的销售额。

30多年来,二氧化碳(CO2)激光器的功率和性能似乎已经发展到了一个极限水平,消费者购买的CO2激光设备的功率大多在4-5kW范围内(偶尔也会购买6kW的设备)。大约花了15年时间才使3kW的CO2激光器的销售变为常见,之后又花了5年才使得4kW的产品成为最终用户的主流选择。事实上,功率更高的CO2激光器(6kW及以上)的问世已有很多年,可追溯到20世纪90年代。尽管高功率CO2激光器的销量在21世纪略有增长,但它们却从未能够媲美和接近4-5kW功率的产品的销售额。

首先,随着斩光器、电子控制快门、偏振元件、光束准直和更好的控制元件等技术陆续应运而生,CO2激光技术在发展和演变的过程中实现了巨大的改进。由于这些技术发展在很大程度上改善了CO2激光器的性能,从而赋予产品更好的易用性。之前,行业需求还不是以强调如今的多款式,小批量趋势为主,直至2000年这一策略发生了变化。然而,行业仍然在发生各种变革,而制造业的生产效率也在提高。由于CO2激光器得到了改善,也一并带动了产品的需求和销量。但无论怎样,CO2激光器的价格仍然相对昂贵,而且需要大量的电源和维护需求。

90年代中期,激光技术已渐渐进入了强势增长期,直到2000年,激光技术已经超越冲压技术成为了制造业首选的主流加工“利器”。因此,制造战略迅速得到变迁,精简成为关键字,而“多品种,小批量”继而成为了高效制造的新准则。这个准则要求的是“即时(justin-time)生产”,而激光便成为了理想的工具,因为在工件转换的过程中,这一加工技术能够减少或消除设置时间。

4-5kW功率的激光器对于99%的切割工件而言都是非常适合的选择。那么,为什么6kW功率或以上的CO2激光器没有统领市场呢?很难得到一个明确的答案,但可以肯定的是多重因素造成了这一现象。我们知道,这些高功率的机器使用氮气切割时的加工速度要高于低功率的激光器。较高功率的点密度能够使材料得到更快的汽化,继而使加工头获得更快的运动速度,并且加速切割过程。其直接的结果是使用氮气更快地切割零件,提升整体的生产效率;同时,清除下游喷漆或焊接操作所产生的氧化层的二次处理工艺也得到了剔除。

氧化是使用氧气(O2)作为辅助气体后所产生的一种常用副产物。为了帮助说明一款6kW功率的CO2激光器和一款4kW的CO2激光器使用氮气作为辅助气体来切割1/4英寸的低碳钢所产生的优势,4kW的激光器每分钟约切割的材料为60-80英寸,而6kW的激光器每分钟的材料切削率为110-120英寸。除了加工速度更快之外,高功率的CO2激光器也能够提升材料的加工厚度,赋予车间加工厚型不锈钢、低碳钢和铝材更好的能力。鉴于此,似乎该技术是朝着更高效、更高产的进化过程蜕变的一个合乎逻辑的步骤。

然而,这也从某些层面反映出CO2激光器似乎已经达到众所周知的上限。伴随CO2激光器功率的增加,机器的运行成本、零部件数量、电力消耗和整体维护成本等也相继增加。在资本投资与增加的运营成本Vs.生产效率和提升的产能之间产生了不同的权衡,继而引导采购者再次回归选择使用4–5kW功率范围的CO2激光器。

光纤激光技术迎来突破

2000年以后,激光器的销售高歌猛进,并长时间在市场份额上超越冲床。2005年, 光纤技术成为了激光切割的一个时髦词,尽管光纤激光设备在美国部分市场占据一定的销售份额,但早期的销售多集中在欧洲的制造市场。事实上,主要的激光原始设备制造商(OEM) 尚未在他们的生产线中引入光纤激光技术。2005年至2010年期间,光纤激光技术和设备在美国的销量非常小,销售的产品的最大功率约为2kW。直至2010年在德国汉诺威举行的欧洲国际金属板材加工技术展览会(EuroBLECH)以及2011年美国国际金属加工及焊接展览会(Fabtech)上,数家大型的OEM厂商展示了他们新研发的光纤激光技术后,光纤激光器才在美国迎来了其初次亮相的盛会。

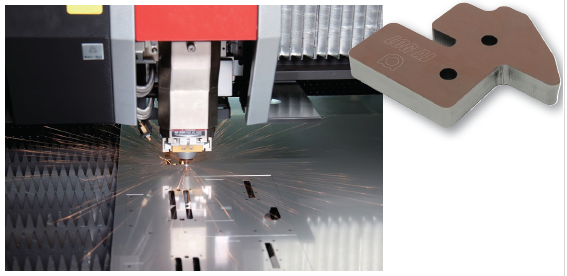

图1:Amada 美国公司的LCG AJ光纤激光切割机能够提供6kW功率的产品。

即便如此,2011年,光纤激光器在所有用于切割应用的激光器产品销售中仅占据约5-10%的份额。然而,一些制造商已经开始推出4kW功率的产品。在2014年于亚特兰大举行的Fabtech展上,光纤激光器是唯一在展览会上展示的激光切割设备,展品的功率介于2-12kW(图1)。在同一时段,相比CO2激光器,光纤激光器的销售比例已急剧上升,2015年,光纤激光器的销量显示首次超过了CO2产品。

从2005年到2010年,光纤激光器的销量依然适中。原因可能有几个,但最需提升的是熟悉性和舒适水平。在这一期间,能够提供这一选项的大型OEM厂商非常少,而最终用户也不确定这一光纤激光技术究竟是会被真正接受或只是昙花一现。随着越来越多的OEM厂商开始推出光纤激光设备后,这一技术领域才真正迎来了正统性。

光纤激光新时代的来临

随着光纤激光器逐渐发展到如今的规模,其优势不言而喻。当第一次推出时,产品的主要卖点之一是与CO2激光器相比所实现的低运行成本。光纤激光器的操作成本仅是CO2激光器的一小部分,并且相较其它可替代的切割方法而言成本也更低,主要因为光纤激光器无需维护成本。但更重要的是,设计的简单性意味着功率的增加并不会显著增加耗材,电力损耗或维护成本等。

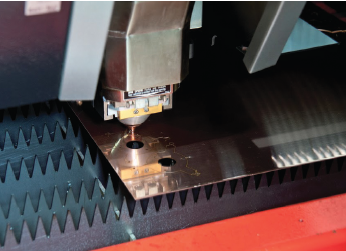

图2:6kW的LCG AJ光纤激光器使用氮气能够以200IPM的加工效率加工1/4英寸的低碳 钢,而6kW的CO2激光器每分钟的材料切削率为110–120英寸。

事实上,提高功率的限制因素主要围绕着提高激光二极管和模块,同时保持高品质的激光束的能力。这么做,功率得以增加,从而能够对更厚的材料进行快速加工。今天,6kW的光纤激光器使用氮气能够以200IPM的加工效率加工1/4英寸的低碳钢。如果你还记得,6kW的CO2激光器每分钟的材料切割率仅为110–120英寸。

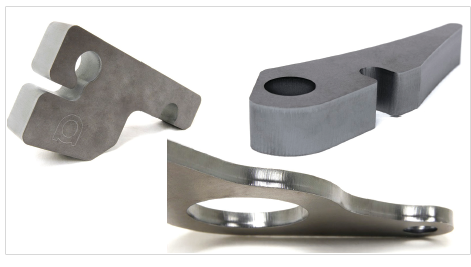

因此,我们可以假设,光纤激光器急剧增加的功率是受到市场的强力驱动。光纤激光器与其它类型的下料法如等离子切割和水射流技术相比也更理想,因为光纤激光器可有效地切割厚板,其波长也有利于切割铜等独特的材料(图3)。

图3:光纤激光器能够有效切割铜等独特的材料。

如今,光纤激光器的切割头仅配置少量的光学部件,再加上一个切割喷嘴。光纤激光器的运行成本通常介于每小时1-3美元之间,取决于这些成本所包含的加工元素以及它们的计算方式。随着第一代光纤激光器综合能力的提升,使得光纤激光器几乎成为当前所有下料工艺的一种具有吸引力的替代解决方案。

考量要素

当然,还有些附加点必须注意,高功率的光纤激光正努力在制造过程中维持均势。很多人可能会认为这些都是“积极”的层面,但它们仍需要得到更多的规划。一台6kW功率的光纤激光机的速度显著要高于4kW和2kW的光纤激光机,同时加工速度也超过任何CO2激光机系列产品。如果在生产线中融入等离子切割和水切割单元,这台一体机在相同或更少的占地面积条件下,其生产能力将是之前的工艺操作的二倍甚至三倍。

这种超负荷生产的能力已经迫使制造商重新考虑物料处理和折弯操作等下游加工工艺。一个平衡的生产流程管理系统可以通过一台高性能的机器得到轻易改变,这往往意味着, 接下去的资本投资可能需要集中在折弯工艺, 例如自动换刀折弯机和机器人技术等领域。那么就材料处理来说又是如何的呢?这些都是之前没有被认真考虑的问题,但毋庸置疑,高功率的光纤激光器将提高生产线整体的生产能力。

图4:光纤激光器加工厚型板件的示例。

综上所述,高功率光纤激光器已经通过不断地发展和进化迅速找到了其在制造行业的位置。与低功率产品相比,它们的操作性能一样便利。相比同等功率范围的CO2激光器,光纤激光器任何额外的资金投入都可以通过其显著提高的产能和更低的运行成本得到抵消。此外,光纤激光器加工厚板(图4)的能力也使其成为等离子切割和水切割等工艺的理想的替代解决方案。行业已渐渐揭开了光纤激光技术这层朦胧的面纱,并且展示了光纤激光器是当今用于落料加工的一个可行的解决方案,以至于它俨然成为攻克小批量订单和高产能之间空间日益缩小的难题的高效(落料)解决方案。高功率、更高的产量、更低的成本、更大的灵活性以及更高的利润,如今的光纤激光器能够向生产商提供所有这些优势。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们