未来的机器人市场无疑是繁荣的,从过去的经验和角度来看,机器人的定义非常的广泛,而且会越来越广泛。那么,我们回头看一看工业机器人早期的定义。恩格尔伯格(Engel Berger)是工业机器人之父,他曾经讲过,如果一个自动的设备只做一件事情,那这个设备就不能称为机器人,只能叫做自动化,真正的机器人应该具有做各种不同工作的能力。

机器人在汽车行业应用最多。

1959年,第一家机器人公司建立。最早的机器人应用在冲压厂、锻造厂里做基础性的沉淀工作。

1969年,第一条车身自动焊接生产线在美国通用汽车厂里诞生。机器人的应用需要花费很大的投入,并不是安装好机器人就可以进行工作。那时,花费了十年的时间才把由十七台机器人搭建的焊接生产线尝试着建立起来。不过,好景不长,由于新技术的快速发展,12年后,这条汽车车身自动焊接生产线就被“消灭”了。

1982年,油压机器人开始被应用到汽车行业做汽车点焊的工作,但是当时大部分的汽车厂商还是在用电动机器人,油压机器人还没有被认可和普及。虽然早期的电动机器人非常的“强悍”,不过,几年后,油压机器人的应用也在欧洲和日本等地普及开了。

如今,汽车车身焊接自动化已经形成了一个系统的行业,而不再是一个单独的机器人行业。经过30多年的优化发展,很多的系统和功能已经变得相当复杂,创业公司想进入这个行业绝非易事,甚至相当困难,必须得到政府的策略支持和培养才能试探性的进入。在这一领域,新松机器人花费多年的时间和资源攻坚克难,目前已经有所成就,令人钦佩。

“无标准化”为富士康带来机会

1977年,UNIMATION公司收购了MCOM公司,MCOM公司有一款叫做PUMA的机器人,UNIMATION公司当初的想法是用这款机器人做生产线的组装工作。也就说,40年前,机器人就已经开始应用到生产线的组装工作上。今天,生产线上的机器人在外观上和PUMA相差不多,但在技术上却有了很大的进步。

现如今,像PUMA这种类型的机器人的设计、程序和开发已经不像过去那么困难了,可以说,机器人厂商要做一个六轴机器人没有想象中的那么复杂。那么,生产线布局机器人的困难在哪呢?其实,困难不再机器人本身,而是在机器人系统集成(SIR:System Integrate Robot)上面。将不同的机器人集成在一条生产线上,并且能够完美的协同作业,这才是工业所需要的机器人应用。

目前,在3C(电脑、通讯和消费性电子为主的科技产业)还没有一家公司可以将机器人系统的应用做到标准化,各大公司在这一领域可谓是“八仙过海,各显神通”。这也说明,在这一领域,其他公司都有机会参与进来。

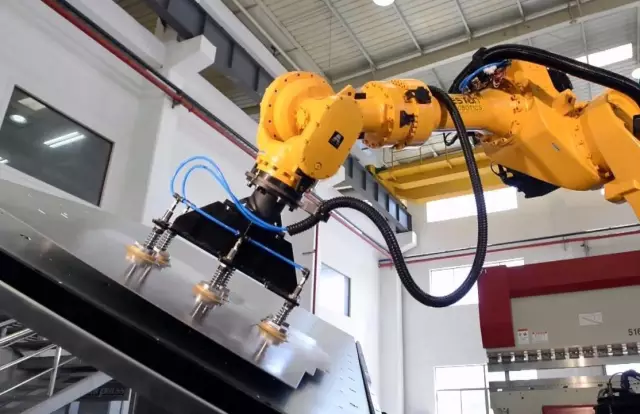

机器人是一个设备、一个工具,现代制造业需要这些工具,富士康这个企业更加需要这些工具,那么,我们自己来做机器人。目前,富士康的机器人包括了焊接和搬运,并且已经将系统导入。其实,富士康预计在10年内建立自己的机器人,现在还没用到10年的时间,就已经在打磨领域做出了一些小成绩。不过,这种成果也是花费了几年的时间去尝试,一步一步的不断改进才做到这个地步。我们自认为具有世界上打磨领域最强的团队和应用,虽然这个技术并没有对外开放。这个技术对于富士康是宝贵的,同时,运用该技术制成的相关设备也是制造公司竞争的优势,必须要做的比竞争对手更早、更快、更好。

富士康不只是在追求机器人

制造企业在购买厂商的机器人之前,首先要考虑机器人整个系统的生命周期成本。可能在引进机器人的时候,机器人的价格相对便宜,但是如果出现匹配度不好、应用不到位、维修成本高、维修周期长等一系列的问题,企业要面临的成本和损失将会更大,因此,考虑机器人的生命周期成本是重中之重。如果仅是搭建机器人和系统,富士康可以做到。但是,我们要做大规模的机器人应用,就需要建立起一个机器人的生态系统。并且,大家要清楚的知道,机器人对于工业最大的贡献在于提升产业的效益,在机器人本体上赚钱并不容易。

自动化的发展是一个过程,从单机到整条产线实现自动化,再到生产智能化,最后建立智能工厂,实现工业4.0。富士康不是在单纯的追求机器人,随着产品越来越精密,功能越来越丰富,生产周期越来越短,我们最终的目标是机器人服务的对象,客户要知道自己的要求能不能在富士康实现,不管用什么方式。在品质学里一直在强调质量、成本、货期,满足这些要求,我们才开始谈怎么做机器人系统。那么,怎么做好机器人的系统就必须要有一种工匠精神——专注、深邃,这是做好机器人系统的基本精神。

“简化”成为工业4.0标杆

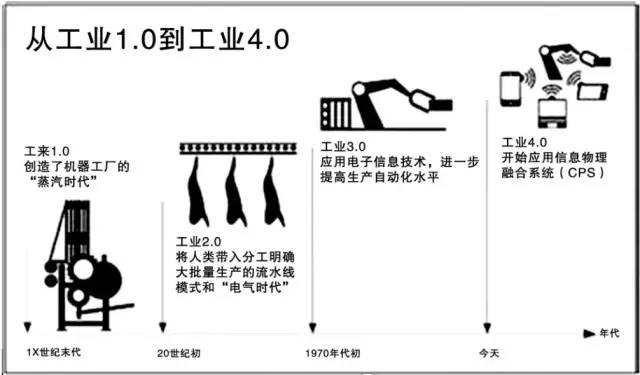

德国人把工业自动化的发展分成了四个阶段:第一阶段,18世纪末期,随着蒸汽机驱动设备的出现,人类开始步入现代工业时代;第二阶段,20世纪初,基于电力和能源驱动的大规模生产出现,更大程度的加快了工业文明的发展;第三阶段,20世纪70年代,第一台可编程逻辑控制器的诞生推动了工业数字化的发展;第四阶段,也就是现阶段,信息物理融合系统催生出生产方式实现移动互联互通。

我们重点来看第三个阶段,作为电子和IT技术载体的可编程逻辑控制器(PLC)实现了制造流程进一步的自动化。其实,数控机床的使用最早发生在20世纪40年代,它在50年代和60年代得到了快速的发展,因此,在60年代诞生PLC是顺其自然的事情。蒸汽机和PLC的出现为客户产生价值,80年代,客户关系管理系统(CRM)把自动控制分成了七个小阶段,90年代,自动控制又被简化成五个小阶段,工业4.0实质是在第三个小阶段:第一小阶段是自动化的底层,包括机器人、设备和通讯;第二个小阶段是数据分析和监测显示;第三个小阶段是工厂整体控制,包括整个系统的架构、货物的进出量等等。当然,从机器人的角度来分析,第一个小阶段最重要。

“群智慧”是未来

现在,我们有了更多的工具去推动整个工业的发展,例如工业云就具备代表性,云上承载着大量的智慧。2016年4月,我们在汉诺威展和IBM一起合作,通过IBM语音将信息传送到云端,然后调度机器人来工作,吸引了很多的人驻足观看。这也代表着未来会有更多的事项可以云端建立起来,这里也有几个观点。第一点,智慧可以在机器人本体,也可以在云端;第二点,云端的智慧需要一个可以容易呈现的工具。工业4.0还没有形成一个具体的定义,未来人们可能要对它进行重复的定义。但是,不管怎么定义,都是往人们更容易去理解和使用的方向上走。

很多人都认为人工智能是具备了接近人类的智慧,机器人都应该搭载人工智能,那么,我们就要思考到底要赋予工业机器人怎样的智慧。这种智慧可以称为一种原动力,原动力是什么呢?就是可以感知到周围的生态并作出一定的动作。这种动作可以非常简单,例如把物品从一个位置搬用到另一个位置。也可以很复杂,例如用机械臂写汉字,进行精细打磨等。这个智慧并不一定是多大的智慧,可以叫做群智慧。因为工业3.0的第一个小阶段需要把许多的机器人设备连接起来,这相当于组建了一个机器人的群,虽然它的智慧程度不高,但是却具有了一定的智慧,这就是社会的进步。

残酷的现实与挑战

现在,有很多的机器人公司,包括工业机器人在内,面临着很残酷的现实与挑战。

第一,现在有太多的公司踏入机器人行业,那么过去几十年有没有发生类似的事情呢?答案是有的。20世纪80年代,机器人在美国相当火热,忽然就冒出200多家机器人公司。当下的中国制造对机器人的需求更大,或许会出现1000家与机器人相关的公司,那么踏入之后会发生什么?价格战争!由于竞争的激烈,恶性的价格战争就会破坏机器人市场健康有序的可持续发展。

第二,要清楚机器人的服务对象是谁。毫无疑问,机器人的服务是制造业,那么,制造业的利润有大的增加吗?并没有。那么投资的钱与获得的利润是有限的,所以,需要大家理智的来判断和处理。

第三,各种机器人都在快读的发展,但是它们的商业模式却不一样。例如服务机器人和工业机器人在商业模式上市完全有区别的。

第四,物联网的崛起,对产业带来较大的冲击。当初,油压机器人被电控机器人取代。而现在物联网也对机器人行业产生巨大的影响。

第五,3G产业变化快,有些企业发展的慢会被淘汰,不过,对于外部的一些企业来说,这也是一个机会,进入很快。

第六,“中国制造2025”就是要改变中国大而不强的制造业面貌,所以,打好基础很重要。我们要以工匠精神为支柱来推动设备和工厂的发展,要在硬件的基础上多使用软件,这样很容易就把功能、系统的弹性建立起来。

最后讲一讲路易斯卡洛写的两本书:一本是《艾丽丝历程》,另一本是《镜中奇缘》。在《艾丽丝历程》中,在国际象棋的棋盘上,红皇后拉着艾丽丝的手拼命的跑,才能保留在同样的地方。这个讲法就是“红皇后假设”,在生物界,它的意思就是为了应对消亡。那么,机器人行业的“红皇后假设”的意思的就是:1.如果不拼命的跑,在这行业留不住;2.如果不以两倍的速度跑,就还会停留在原地;3.如果要往前进,除了快跑,还得找方法,也要加强基本功。那么,这个方法是什么?工业机器人主要是帮助产业追求效益的进步,在这个追求的过程中产生了一些技术和能力,再加上云计算、大数据技术,可能会建立一个新的产业。

未来是一个智能制造的时代,物联网将是对未来影响最大的技术。在通往物联网的路上,我们还有许多的工作要做,虽然会面临很多的挑战,但是相信在所有人的共同努力下,未来会成为智能制造、智能机器人的天下。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们