其实,在航空制造领域,也有这种思想的工艺存在。通过较短时间的加工,既不影响材料良好性能,又能延长使用寿命,这就是激光熔覆(Laser Cladding)。下面就跟小编一起来了解一下吧。

1.什么是激光熔覆

2.激光熔覆的特点

激光熔覆冷却速度快(可达106K/s),属于快速凝固过程,容易得到细晶组织或产生平衡态所无法得到的新相,如非稳相、非晶态等;涂层稀释率低(一般小于5%),与基体呈牢固的冶金结合或界面扩散结合,通过对激光工艺参数的调整,可以获得低稀释率的良好涂层,并且涂层成份和稀释度可控。

热输入和畸变较小,尤其是采用高功率密度快速熔覆时,变形可降低到零件的装配公差内;粉末选择几乎没有任何限制,特别是在低熔点金属表面熔敷高熔点合金;熔覆层的厚度范围越大,单道送粉一次涂覆厚度在0.2~2mm;能进行选区熔覆,材料消耗少,具有卓越的性能价格比;光束瞄准可以使难以接近的区域熔覆,工艺过程易于实现自动化。

3.激光熔覆的工艺原理

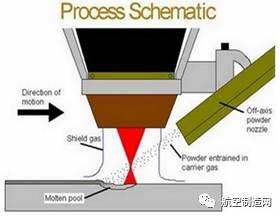

激光熔覆按熔覆材料的供给方式大概可分为两大类,即预置式激光熔覆和同步式激光熔覆。

预置式激光熔覆是将熔覆材料事先置于基体材料表面的熔覆部位,然后采用激光束辐照扫描熔化,熔覆材料以粉、丝、板的形式加入,其中粉末的形式最为常用。预置式激光熔覆的主要工艺流程为:基体材料熔覆表面预处理-预置熔覆材料-预热-激光熔化-后热处理。

同步式激光熔覆则是将熔覆材料直接送入激光束中,使供料和熔覆同时完成。熔覆材料主要也是以粉末的形式送入,有的也采用线材或板材进行同步送料。同步式激光熔覆的主要工艺流程为:基体材料熔覆表面预处理-送料激光熔化-后热处理。

4.激光熔覆的重要工艺参数

1 激光功率

激光功率越大,熔化的熔覆金属量越多,产生气孔的概率越大。随着激光功率增加,熔覆深度增加,周围的液体金属剧烈波动,动态凝固结晶,使气孔数量逐渐减少甚至得以消除,裂纹也逐渐减少。当熔覆层深度达到极限深度后,随着功率提高,基体表面温度升高,变形和开裂现象加剧。激光功率过小,仅表面涂层熔化,基体未熔,此时熔覆层表面出现局部起球、空洞等,达不到表面熔覆的目的。

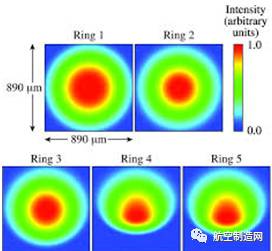

2 光斑直径

激光束一般为圆形,熔覆层宽度主要取决于激光束的光斑直径,光斑直径增加,熔覆层变宽。光斑尺寸不同会引起熔覆层表面能量分布变化,所获得的熔覆层形貌和组织性能有较大差别。一般来说,在小尺寸光斑下,熔覆层质量较好;随着光斑尺寸增大,熔覆层质量下降。但光斑直径过小,不利于获得大面积的熔覆层。

3 熔覆速度

熔覆速度与激光功率有相似的影响。熔覆速度过高,合金粉末不能完全熔化,不能起到优质的熔覆效果;熔覆速度太低,熔池存在时间过长,粉末过烧,合金元素损失,同时基体的热量输入过大,会增加变形量。

5.激光熔覆与航空制造

1 激光熔覆成形用于零件制造

激光熔覆成形技术在无需任何硬质模具或模型的情况下,能快速制备出不同材料的复杂形状的金属零件,该技术突破了常规的机械制造概念,能够制造出形状任意的复杂金属实体零件,对零件形状复杂程度的适应性非常强,为复杂零件的制造提供了一条有效途径。

航空航天工业正快速地采用较新的合金如Ti-6Al-4V,来制造高强度/重量比率、耐热、耐疲劳和耐腐蚀的零件。但在这些新型合金的加工上,传统工艺方法有许多难以克服的缺点,如生产隔板是用数英寸厚数千磅重的齿形合金板加工,得到这些合金板的时间要一年或一年以上。因为难以加工,加工这种零件需要花费昂贵的加工中心数百小时,磨损大量的刀具。而激光熔覆成形技术则在这方面具有较大优势,可以降低库存和减少制造时间。

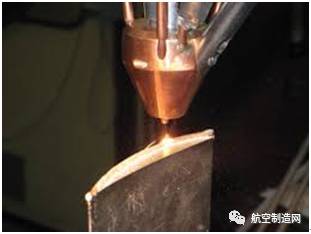

2 激光熔覆成形用于零件修复

激光熔覆成形技术对当前的修复工艺产生直接的影响,其优点包括工艺自动化、低的热应力和变形等等。由于人们期望对飞机的寿命不断延长,需要更加复杂的修复和检修工艺。涡轮机齿片、叶轮和转动空气密封垫等零件正是通过更新可以延长已有结构寿命的零件,其中一些零件可以通过表面硬化得到修复,然而许多其他零件需要更为复杂的修复工艺,并且由难加工的材料制成。激光熔覆修复工艺能应用于大范围的材料而不降低母材性能,比起零件或工具的置换节约75%以上的成本。

例如用激光熔覆技术修复裂纹,由于非穿透性裂纹通常发生在非薄壁零件,其深度无法直接测量,其他修复技术无法发挥作用。此时采用激光熔覆技术,视情况多次打磨和探伤将裂纹逐步清除,打磨后的沟槽用激光粉末多层熔覆工艺填平,即可重建损伤结构,恢复其性能。

3 激光熔覆技术用于航空材料的表面改性

采用激光法制备陶瓷涂层,可在金属表面预先进行陶瓷涂敷,然后再进行激光处理,使得涂层组织更加细密。也可以直接进行激光涂层:先喷涂过渡层(如NiCr、NiAl、NiCrAl、Mo等)材料,再用脉冲激光涂敷陶瓷材料,使过滤层中Ni、Cr合金与陶瓷中Al2O3、ZrO2附在基体表面,形成多孔特性,使基体中的金属分子也能扩散到陶瓷中,进而改善涂层的结构与性能。

随着航空燃气涡轮机向高流量比、高推重比、高进口温度方向发展,燃烧室中的燃气温度和压力不断提高。陶瓷热障涂层用于燃气轮机的高温合金表面,起到隔热作用,可降低金属表面温度,提高燃气温度,从而提高燃气轮机效率,延长其使用寿命。利用大功率激光器直接辐射陶瓷或金属粉末,将其熔化后在金属基体上快速凝固形成涂层,陶瓷与金属基体为冶金结合,得到垂直于表面的柱状组织,形成性能良好的热障涂层。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们