前言

Caterpillar是一家关注当前及后续市场零件,并以此为未来零件产品的生产做准备的增材制造工厂。

总有一天Caterpillar会借助增材制造实现更高效的零件设计。在这一重型设备制造商的增材制造团队成员的眼中,从长远看,这是增材制造最大的潜能。其可将各组件加工成一个单件,而且可对组件的形式进行精确的量身定做,以实现对每一零件的功能、质量和成本的最优组合。

然而,目前的技术尚不能如此。从现在起,要做的工作还有很多。

与大多数工厂相比,增材制造工厂不仅更加清洁、安静,而且还有各种功能,用于利用聚合物和金属通过3D打印制造功能零件

为了充分发挥潜能,增材制造尚需不断发展,远远超过当前水平,这对其他制造商如此,对Caterpillar更是如此。因此,目前其团队成员正在关注增材制造的短期潜在效益,其中之一便是提高维修件的生产速度。

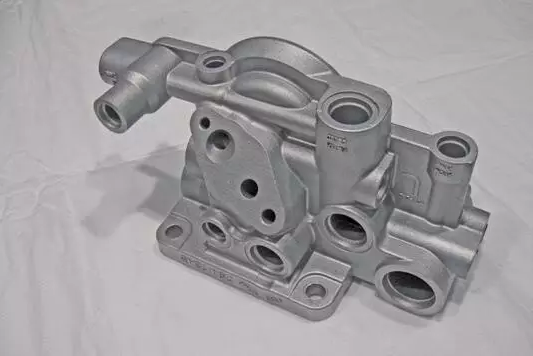

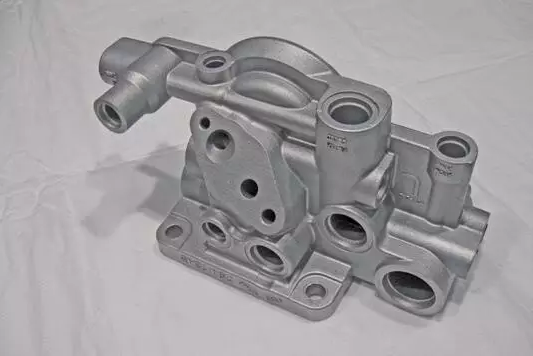

用于机动平土机和挖掘机之发动机系列的燃油滤清器底座是例证之一。起初,复杂的铝合金组件需要通过铸造加工制造而成,但供应商停业了。结果,为了满足后续市场客户的需求,Caterpillar正面临着长期延期,因为需要寻找新的铸造供应商,并提供数额较大的最低订购量以抵上加工成本。或者,还有一项供替代的选择。一种通过激光熔化增大的零件已通过了所有必要的功能测试,而且此类零件无需任何工具、供应商以及最低订购量。通过增材制造,诸如此类的后续市场零件不会出现延期生产,而且还可实现按需增大。

所以,尽管人们对增材的预期与为此工艺设计的零件相关,但我们取得的成功根本无需重新设计,这一成功为Caterpillar创造了极具吸引力的可能性。如果我们可实现足够多的短期成功,那么,此类应用所创造的盈利或可能为公司认为需要做出的更大努力提供资金和支持。也就是说,当前的收益可帮助加速增材制造知识在整个公司的传播,从而Caterpillar可时刻准备着将增材制造作为成熟的生产资源应用于生产。

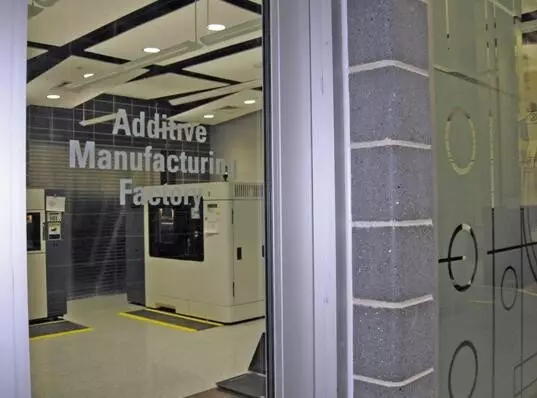

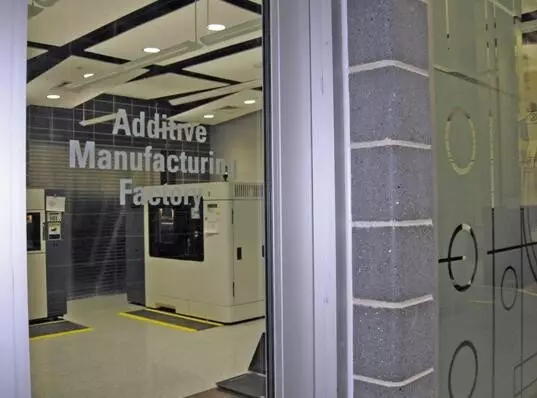

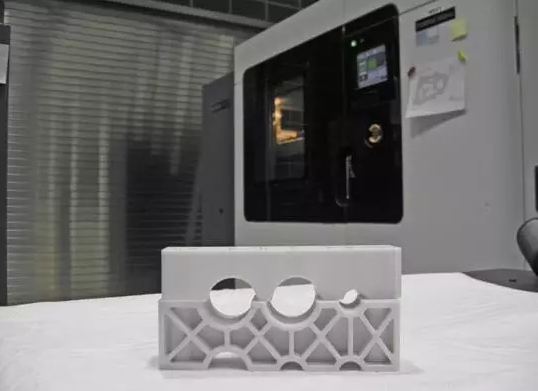

实现这一更大目标的重要一步是公司于2015年年底在公司位于Illinois的总部附近新开了一座增材制造工厂。这一“工厂”与大多数与之相关的工厂相比更小而且更安静,有熔融沉积快速成型(FDM)、光固化成型(SLA)、选域激光粉末烧结(SLS)等3D打印功能,还有用于聚合物零件的材料喷射,以及两台用于金属部件的激光熔化设备。我曾参观过该工厂,并与驻厂的Caterpillar团队成员进行过交流,包括Deb Conklin、Austin Schmidt和Joe Taylor。

Conklin曾对该机构的一个比较基本的问题做出了解释,即为什么增材制造需要自己的机构和团队?

增材制造与众不同

为什么增材制造需要自己的机构?与此相关的问题是:增材制造是否代表一种不同的零件制造方式或零件设计方式?Conklin答道:“是的,两者兼具。”作为公司新兴技术组合的主任,Conklin对这些被公司高管认为具有破坏性的技术负有责任。增材制造或许是破坏性技术的典型代表,因为它可能会对公司很多不同的方法造成影响。

早前,Conklin就职于Caterpillar的物流部门。因此,对她而言,增材不仅解决了制造和设计方面长期存在的问题,而且还是一个清晰的物流解决方案。首先,燃油滤清器底座就是物流方面的一大成功。虽然这一零件的设计未曾改变,但供应链的简化和最低订购量的降低共同为大大降低这一零件的管理和处理成本提供了保障。Conklin介绍到,这一作用使得增材制造不同于某些现有生产过程取得的进步,例如焊接。

这一燃油滤清器底座可用于各种产品的发动机中,包括对本文中的挖掘机。本文所示零件即通过增材制造而非铸造生产而成,因为该零件是后续市场零件,所以我们将其增大,以便与原始部件的设计相匹配。此处,增材的优势不在于设计自由,而在于加速传统零件的发货

“对于焊接,我们不仅了解它的应用条件,而且了解对焊接工艺技术进步进行试验和应用的条件。”她说。类似之事对增材制造而言未必适当,而且对这一技术的使用条件进行的任何早期假设都可能限制其发展。例如,机械加工组可利用增材制造进行设备生产,而设计师可利用其进行样品设计。两项应用都可行,但任何一组都会自然而然地强调其中一项应用,而不探索另一应用的可能性。事实上,自从20世纪90年代初,公司很多零件都采用了不同类型的3D打印机。当前,另建一座增材制造机构的目的是进行下一步——实现增材制造专门技术和能力的集中化,如此,该机构可作为中心与公司可能受益的每一部分进行连接。

这就是为什么这一新机构会被更加准确地表述为工厂而非实验室,这里能生产出实实在在的零件,无论是样品、后续市场部件亦或最终的零件产品。从技术上讲,这是一个研发机构,但正如Caterpillar的Schmidt更喜欢的说法:“我们认为我们团队所做工作的研究较少、开发较多。”

超越

Schmidt是一位增材制造工程师,也是新机构团队的一份子,协助完成机构的使命。值得注意的是,尽管他不在Peoria工作,但他的办公室位于Ohio,而他把多数时间用于参观公司的其他机构,寻找那里潜在的增材制造机遇。其他深谙增材制造的工程师也经常因为相同的原因去别的地方考察。Schmidt经常回增材制造工厂,也经常与驻厂人员远程通信。

如其所述,他的日常工作之一便是领导增材制造培训,培训的一大内容便是宣传引导、鼓励工程师认识到:增材既允许也需要新的思维模式。他的培训范围可大可小,可能是关于增材制造话题的1h的网络研讨会,也可能是为期数日的讨论会。他前几天在德国主办了一个为期两天的讨论会,最近刚回来。

Schmidt表示,整个公司越来越多的工程人员了解了3D打印的实质,并大致认识到了它的潜力,他的培训一般会比这一认识要更早一步。“我对七、八种不同类型的3D打印技术进行了深入研究,了解了它们各自的优缺点。”他说。对于很多当时可能尚未认识到“3D打印”是一套不同的工艺而非单一通用操作的人来说,这是一项新知识。Caterpillar目前对所有上述工艺进行了应用,包括用沙子进行3D打印——这是为公司在Illinois的铸造工厂新近购买的一项技术。

Joe Taylor说公司将会尽其所能对增材制造进行发展完善,直至其成为Caterpillar的一大生产资源。对于生产金属零件的设备而言,它们的速度需要提高,而且粉末金属的成本需要降低。目前,公司不仅认识到了增材制造的价值,而且已做好准备迎接此类变化的产生

如何为增材进行设计是Schmidt的下一项指导内容,同样这一领域的可能性超出了许多人的想象。很多复杂的零件形式无法用其他方式加工而成,但或许可通过增材制造生产出来,这一点众人皆知,未来,Caterpillar将更加充分地挖掘这一潜能。但Schmidt还强调了对多重设计进行实验的容易性。例如,既然砂型打印支持铸造工厂不通过任何模式即可制造模具,那么为什么不可以进行多重稍有不同的铸件设计并对其一一进行实验?这是对潜能的挖掘,但不仅仅指铸造方面,这也会让当前的设计工程师从对其了解中受益。

能够参与公司的这一学习过程,Schmidt热情满满。像Caterpillar这样的公司不会受限于FAA或FDA,他指出,这意味着与其他行业的公司相比,该公司能够在利用增材制造开发新产品方面发展得更快。

话又说回来,增材制造对其他行业很重要的一些优势本身也不再适用,比如减重。推土机等设备的优势源于其庞大,故而一般不值得追求其重量的减轻。与其他制造商不同,Caterpillar将会探索自己的增材制造发展之路。

投入生产

为了充分发挥其作为一门生产工艺的潜能,增材制造技术还要走多远?在这一方面,公司的Joe Taylor的观点或许最清晰,Joe Taylor作为增材制造工程师负责监督增材制造工厂的运行,正如在担任此职位前,其虽在Caterpillar工作了近20年,但大多数时间用于监督更多的传统制造资源和部门。

Joe Taylor说:“在原型设计方面,3D打印一直在为公司节约成本,这已经成为了常规。在近期一项含零件装配(包括25件零件)的案例中,3D打印的所有部件暴露了对其中5件零件的干扰,但这当时在计算机辅助设计模型中尚未被发现。过去,此类问题可能直到零件投入生产才会被发现。同样,管道和阀门的原型提供了一种廉价的方式用于在设计发布前测试和改进流体流动。”然而,当涉及生产时,成本的节约面临着多重困难。如其所述,材料价格是多重困难之首。他说:“必须要降低粉状材料的成本。”相对于其他增材制造用户而言,这对于Caterpillar是更实实在在的困难,因为航空航天和医疗领域的原始设备制造商所采用的是高成本的金属,但Caterpillar的产品材料为铁、铝和钢。

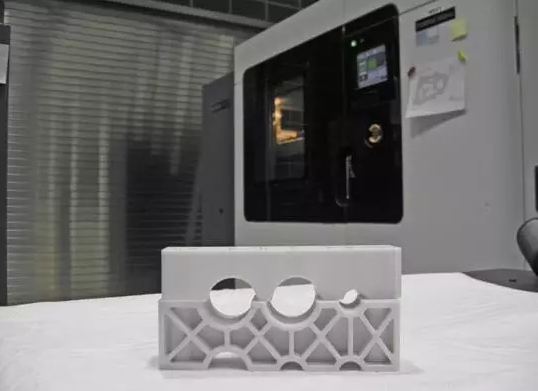

这一软管夹通过工艺熔融沉积制造增大而成,当然也与目前的设计相匹配,它采用了3D打印技术,所以性能可与当前在用的零件相媲美

在Taylor的介绍中,我想他会把生产规模视为困难之一,因为我认为Caterpillar有很多大型设备。但这并不足为虑,当前的金属增材制造设备能满足大量零件产品的生产需求。提及当前的设备,他说更令人担心的限制性规格是速度。燃油滤清器底座的制造需要80h,或许这么长的周期可用于维修件,但不适用于生产。

当然,更低的成本和更高的速度都是程度上的差异。他介绍道也可通过几种方法将增材制造设备的基本功能进行改变,他还提到应格外对金属加工设备予以更多关注。工作间的转变需要太多的人为参与,即使Caterpillar仅将增材用于生产后续市场零件,而这也已经体现了增材本身的价值,但仅这一项应用就需要设备一周7天、每天24h的运转,而且还会需要更多的设备。到目前为止,尚未对设备进行针对此类操作的设计,Taylor预计料斗等容器可能会继续用于新材料的供给,同时会有加速并简化工作转变的特性。

这些变化可能即将到来,或许十年之后,也或许短短三年内。当它们真的到来时,Caterpillar将何处容身?

Conklin说这正是公司旨在通过增材制造工厂和与其相关的培训工作以及成功应用回答的问题。当增材制造为应用于生产准备就绪后,一种可能就是其优势将被错失,但届时取而代之的可能就是公司会雇佣那些长期研究增材的人员以及准备发挥增材之潜能的人员。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们