传统方法

人们通过各种形式的传统技术切割玻璃几乎已有几个世纪,也就是先用锋利的坚硬工具(通常为金刚石或碳化物砂轮)刻划玻璃表面,然后施加机械掰断力,让玻璃沿划痕完全分离。在自动式系统中,玻璃分离往往是由压到玻璃上的“闸刀杆”实现。

遗憾的是,这种方法有许多缺陷,尤其在如今平板显示器 (FPD) 中越来越多采用超薄基板的环境中,这些缺陷更加明显。主要缺陷在于刻划工具施加的机械力会让材料产生细微裂纹、后续掰断步骤会造成小缺口和碎屑,而且切割边缘也不一定与玻璃表面垂直。另外,机械切割会在成品边缘留下相当大的机械应力。(实际上,当基板厚度小于 1 毫米时,由于玻璃特别容易断裂,因此很难使用机械切割法。)为了防止玻璃在经受首道切割工序之后出现破裂或断裂,可能必须对切割表面进行打磨或抛光。另外,加工后可能还必须安排清洁环节来清除可能对后续流程(例如电路形成)造成干扰的碎屑(当玻璃用作微电子制造中的基板时)。

对制造商而言,在加工后安排各种边缘打磨和清洁环节无疑会额外增加制造工时和成本。这些环节也可能会对环境造成负面影响,包括产生不易处理的碎屑,或为了进行清洁需要耗用大量水资源。另外,如今对曲线边缘(尤其是用于便携式设备的 FPD)的需求量越来越大,而玻璃机械切割法对切割曲线边缘的支持度却不高。

鉴于当今的玻璃使用趋势,上述这些局限显得尤为严峻。具体来说,如今的市场发展趋势包括:制造的零件的精度更高、零件的形状和切口有时非常复杂、使用超薄(小于 1 毫米)基板,以及化学强化玻璃开始出现(机械法尚不支持切割这种玻璃)。

激光切割的优点

目前,用于玻璃切割的激光技术有许多种,并且这些技术的实现方式多种多样。不过,所有这些玻璃激光切割技术的主要优点都有一些类似。

首先,所有激光切割法都采用非接触式加工工艺,这就大大避免了细微裂纹和碎屑的问题。另外,激光切割法留在玻璃中的残余应力极小(不同切割法的残余应力有所不同),因而切割边缘的强度更高。这一点非常重要,如果残余应力太大,那么即使在玻璃板中心施力,往往也会导致玻璃边缘发生破裂。因此,与采用机械法切割的玻璃相比,激光切割的玻璃能承受的力要大一到两倍。

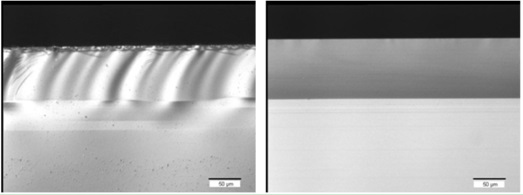

图 1.机械切割玻璃(左图)与激光切割玻璃(右图)比较。图中显示,机械切割玻璃存在相当大的残余应力,并且切割过程留下了大量碎屑。

由于很少需要(或完全不需要)后续清洁或打磨阶段的工作,因此激光切割还可以减少工艺环节的数量。因此,虽然激光切割工作台的资本成本比机械系统高,但由于不需要额外配备打磨机,所以激光切割的总投资要比机械加工系统低。由于对后处理工作和清洁工作的需求下降,因此激光切割法比机械法更环保,耗用的水资源也更少(或完全不需要耗用水资源)。

最后,有些激光切割法支持玻璃曲线切割。如今对曲线切割的需求量越来越大,尤其在手机制造行业,制造商们希望生产几何形状更复杂的屏幕,包括在材料上打孔来容纳按键、控制键、LED 和相机镜头。

CO2和 CO 激光器

二氧化碳 (CO2) 激光器用于切割玻璃已有多年。相比之下,作为工业实用型工具的一氧化碳 (CO) 激光器直到 2015 年才由相干公司率先推出,可算是刚刚开始在这一应用领域的部署。不论是 CO2激光器还是 CO 激光器,都有玻璃切割速度快、产量大的优点。

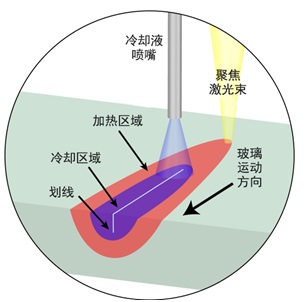

CO2和 CO 激光源加工玻璃的原理都是在局部密集加热。具体来说,所有玻璃都极易吸收 CO2激光器产生的 10.6 微米波长,因此聚焦的激光束能够快速加热玻璃表面或近表面区域。为了实现切割效果,玻璃需要相对激光束平移,并且由玻璃上方的喷液或喷气口对玻璃进行快速冷却。由此带来的热冲击会让玻璃形成连续切缝。如果玻璃较薄,切缝可以完全穿透基板,从而直接完成切割,这叫做“整体切割”。如果玻璃比较厚,那么还需要额外通过一个激光或机械式掰断环节才能完成切割,这叫做“激光划线”。

图 2.CO2激光器划线示意图。

CO 激光器的总体加工过程大致同上。不过,玻璃对 CO 激光器输出的 5 微米到 6 微米激光的吸收率显著降低,这让激光照射大块材料时能够穿透得更深。因此,热量能够直接深入大块玻璃,而无需依靠从表面传播。相干公司开展的测试表明,这能比使用 CO2激光器进一步降低残余应力,从而提高切割工件的强度,同时让制造商能够扩大加工区间。

CO 激光器还有一个吸引人的优点是支持曲线切割。CO2激光器往往局限于以直线切割玻璃,因为其圆形输出光束必须重塑为细长光线,才能更好地发散表面产生的高温。相比之下,CO 激光器吸收率较低的特点让它能直接使用圆形光束,而且不会产生不利的热影响。另外,CO 激光器还支持切割化学强化玻璃。

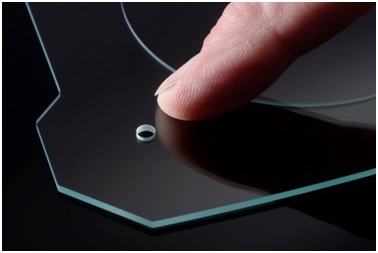

图 3.输出功率仅 9 瓦的 CO 激光器以 140 毫米/秒的加工速率,在超薄玻璃(厚度 50 微米)上实现平滑整齐的曲线切割效果(半径 6 毫米的圆)。

激光烧蚀

激光烧蚀的玻璃加工机制与通过热冲击形成切缝的 CO2和 CO 激光器完全不同。激光烧蚀实现划线的方式是通过精准烧蚀真正去除材料。当施加功率足够大的激光,从而在玻璃中激发非线性吸收时,就会实现烧蚀。这样一来,就能通过局部密集加热(热烧蚀)或通过极高峰值功率直接破坏原子间化学键(光烧蚀)来去除材料。

用于激光烧蚀的激光器要么是脉宽在纳秒级的 Q 开关半导体泵浦固体激光器,要么是脉宽在皮秒乃至飞秒级的工业超快激光器。这些工业超快激光器往往使用锁模半导体泵浦固体激光器作为种子来实现后续的一级或多级放大。

通过激光烧蚀来切割玻璃存在许多不同形式,不过所有这些形式有个共同点,那就是激光脉冲会从基板上打下微小碎屑。通常,脉宽与去除的颗粒的大小有直接关联。脉宽为纳秒级的激光器产生的碎屑大小以数微米为单位,超快激光器产生的颗粒以数百纳米为单位。

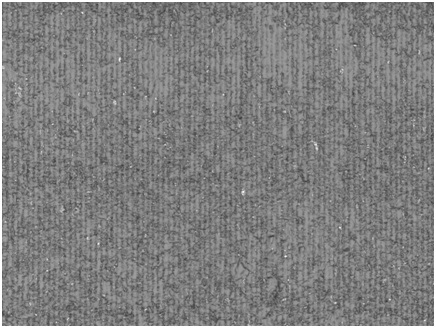

纳秒脉宽激光器发射的绿光(532 纳米)或紫外光(355 纳米)往往会穿透透明基板顶层,并且最初聚焦于底部表面。在这种所谓的“自下而上”方法中,烧蚀下来的碎屑会受重力作用从材料相互作用区域掉落。通过沿预期轮廓移动贯穿基板的聚焦光束,刻划或切割边缘几乎可以是任何边缘轮廓,包括曲线切割、槽、孔、沟槽、斜面和切面。

与其他方法相比,这类烧蚀方法的加工速度比较慢。举例来说,用这种方法在厚度 3 毫米的钠钙玻璃上钻一个直径 1 毫米的孔大约需要 1 秒钟。切割自由轮廓的速度为每秒钟几毫米。这种方法的缺陷还包括无法加工强化玻璃,而且加工边缘往往存在大小约在 10 微米到 50 微米的较大碎屑。

图 4.采用“自下而上”方法加工的通孔

超快激光器的划线过程通常是激光首先聚焦于基板上表面,然后通过调整光束聚焦点让加工深度达到穿透整个材料。由于切割过程中产生的微小颗粒不能自动从划片掉落(虽然通过一定方法可以去除这些颗粒),因此超快激光器难以实现“自下而上”的钻孔或切割。除了切割速度较慢和边缘较粗糙这两个局限性之外,使用超快激光器进行顶部划线的局限性还包括划片和孔始终会存在范围通常在 8°到 12°的锥度。

在超快激光器中,飞秒激光器的切割质量已被证明优于皮秒激光器,不过由于工业激光器提供的平均功率较低,飞秒激光器的切割速度往往更慢。

SmartCleave成丝切割

玻璃切割也能通过特定形式的内部变形来实现。这个过程叫做“成丝”,同样需要利用由超快激光器聚焦光束提供的超高功率密度。在这个过程中,受非线性克尔光学效应影响,超高密度的激光光束会产生自聚焦现象。这种自聚焦会进一步提高功率密度,直到达到某一阈值后在材料中产生低密度等离子体。这种等离子体会降低材料在光束路径中间的折射率,并会造成光束散焦。通过适当配置光束聚焦光学部件,可以让这种聚焦/散焦效应达到平衡,从而实现周期性重复并在光学透明材料中形成长达数毫米、较为稳定的光丝。这种光丝的直径通常在 0.5 微米到 1 微米之间。

图 5.激光光丝在厚度为 0.5 毫米的蓝宝石中形成一系列平行空隙。

为了有效得到零间隙切割或穿孔线,需要移动工件与激光光束之间的相对位置,让激光生成的光丝彼此靠近。根据材料厚度和需要的切割几何图形,切割速度可以达到 100 毫米/秒至 2000 毫米/秒。

Coherent | Rofin利用成丝技术研发的代表性技术叫作SmartCleave。这一技术由Rofin在采购的工艺技术基础上进一步研发,然后搭配相干公司的高级工业超快激光器形成。最终形成的工艺可快速切割任意形状、厚度为 0.05 毫米到 10 毫米的透明脆性材料(包括曲线切割、自由形式切割和内嵌切割),并且无锥度产生。SmartCleave的切割面平滑,Ra小于 1 微米,并且无缺口和碎屑。与机械式工艺相比,这样得到的切割工件的弯曲强度更高。

对于非强化透明玻璃(例如钠钙玻璃、硼硅酸盐玻璃和铝硅酸盐玻璃)以及蓝宝石,在成丝之后还需增加一个分离环节。这可以通过施加一个不大的机械力或温差力来实现。例如,后者可以由 CO2激光器加热来提供。对于化学强化或热强化玻璃,工件内部的应力可以实现自动沿外部轮廓分离,因此无需再额外增加其他环节。

图 6.SmartCleave支持快速对玻璃进行曲线切割和内嵌切割,例如切割用于显示屏基板的玻璃。

实施SmartCleave

随着相干公司于 2016 年收购Rofin,SmartCleave技术现已融入相干公司的工业超快激光器系列,包括 HYPERRAPID 系列。这些产品提供了输出功率、可靠性和操作灵活性的独特组合,包括支持突发模式和按需脉冲操作。因此,在特定应用环境中有效实施成丝切割的能力达到了无以伦比的水平。

另外,Coherent | Rofin提供各种产品以多种多样的集成配置支持SmartCleave加工。首先是激光源,例如 HYPERRAPID 系列产品。我们还提供将激光器与光束传输光学部件和控制电子器件集成在一起的子系统。另外,可以将这些器件配置为所谓的“黑盒”子系统,也就是针对特定工艺提供现成的特定配置。这些配置已开发和编程完毕,能够支持和优化这一特定工艺。最后,Coherent | Rofin还能提供完善、即时可用的系统来实现SmartCleave工艺,并且这些系统随时能够在生产环境中投入使用。

总之,实践证明,激光器是能在广泛应用环境中代替传统玻璃切割技术的可行替代方案。一般来说,在机械法不能提供所需的切割质量或特征,或者旧方法因需要大量后期处理而变得过于昂贵时,激光器的优势最大。然而,玻璃激光切割涉及的范围很广,涵盖多种不同的技术,并且每种技术都有其独特的特征和优点。作为唯一一家几乎能提供所有玻璃切割激光器的供应商,相干公司占据独一无二的优势地位,能够为具体应用环境提供最佳解决方案。对于SmartCleave成丝切割,相干公司将受专利保护的技术知识与卓越的激光技术相结合,满足在生产环境中成功实现这一卓越技术的相关要求。

作者信息

Roland Mayerhofer,Coherent | ROFIN

George Oulundsen,相干公司

Rainer Paetzel,相干公司

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们