作为一名精益求精的工程师或产品设计人员,你有没有想过,在真实世界当中,工件的修改也可以像在图纸和电脑上一样随意,灵感迸发,完善细节,而不需要漫长的重构等待呢?其实在你想到之前,西门子已经帮你做到了。

在讲述西门子的秘密之前,我们先来看看增材制造系统。增材制造其实就是我们已经耳熟能详的3D打印,那为什么3D打印叫“增材”呢?

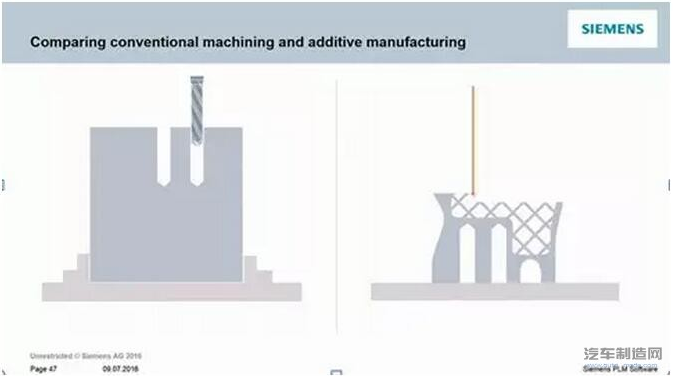

增材与减材

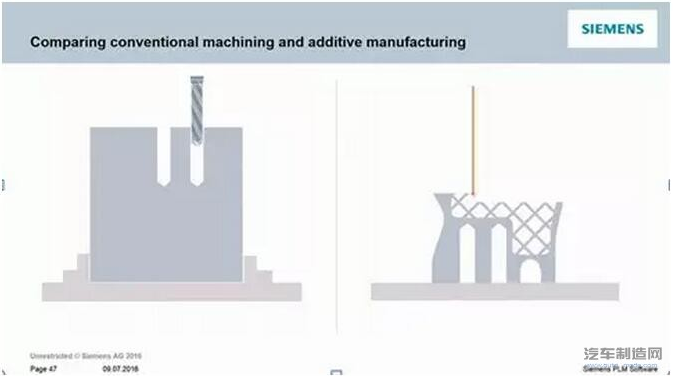

我们平日定制服装,一般先买来一块符合自己要求的布料,然后交给裁缝师傅根据自己身材特点,进行剪裁。布料多余的部分被裁剪掉,服装加工的过程对于布料来说相当于在做减法,而我们传统的金属加工工艺和服装裁剪的原理其实大致相同,都是对原料做减材加工,一块金属料最后被切割成各种形状,成为现实中可用的工件。

工业上所用的车床、磨床、镗床、铣床等设备也都是基于这样的减法原理,走刀路径讲求精度,如果出现切割失误,整块原料无论多贵都会废掉,可谓开弓没有回头箭。

增材制造工艺则相反,它做的是制造中的加法,3D打印机的原料是金属或塑料粉末,加工过程中完全从无到有,塑料一般采用光固化(SLA)成型,金属加工通过选择性光烧结(SLS)也就是粉末床熔融工艺将原料层层烧结在一起,成为我们所需要的形貌。

增材制造技术上的优势

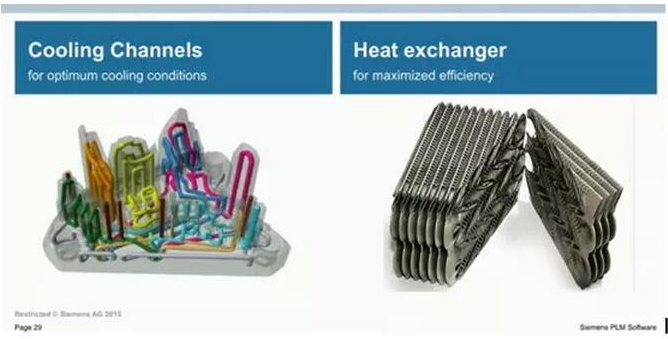

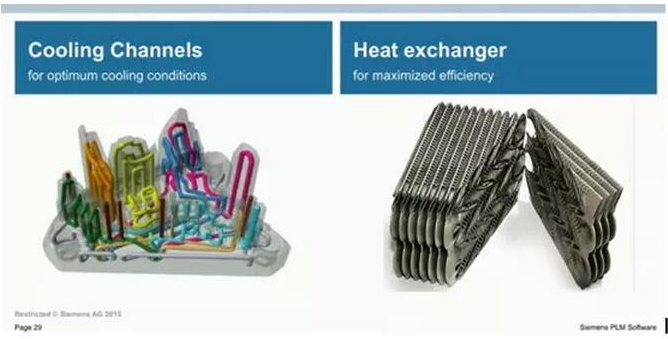

在设计上,可以完全发挥设计者想象力,设计超复杂类工件,而不需要去考虑机床刀轨执行的限制,工件一体成型,不需要后续拼装、焊接,寿命有了显著提高。轻易创建内部格栅用以替代实心内部结构,特别适合医疗类应用场合。

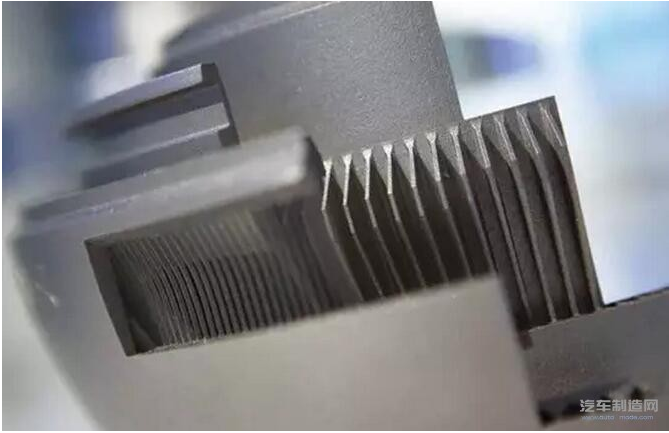

构建复杂的随行水路

传统金属加工,内部一般都是实心结构

成本上,传统加工成本与批量的大小相对应。小批量、复杂类加工成本昂贵,但增材制造的成本几乎每件产品完全一致。98%的未被烧结的粉末可以再被回收利用,相对传统减材制造,废料极少,对于环境也更友好。

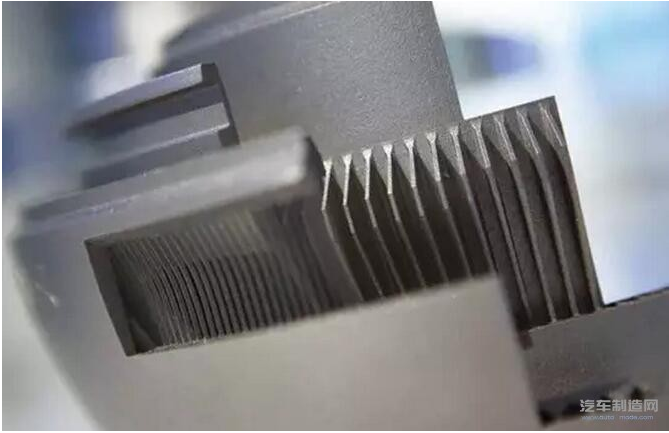

但是由于工艺基于激光烧结成型,烧结后工件需要等待冷却,工件的表面难以避免的出现黑色氧化层,看起来很像经过了淬火工艺的洗礼,光洁度没法直接达到技术要求,细节精度方面也会有一定误差,后续必须进行表面处理和精加工。

西门子方案的"增"与"减"

OK,现在是时候该揭开西门子的秘密了。

其实这个秘密就在于——混合式加工。

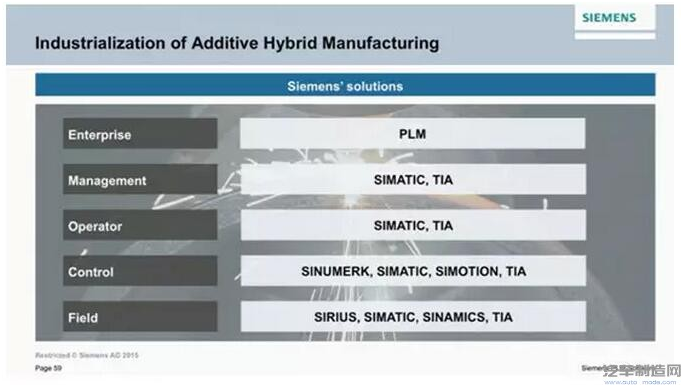

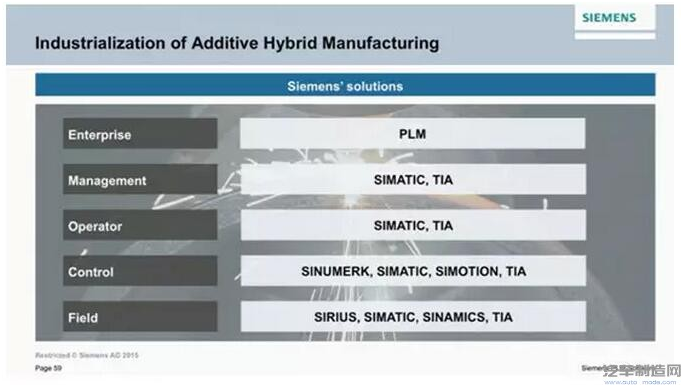

作为传统减材制造系统的领导者,西门子在增材制造时代也进一步扩大了自己的优势。并且考虑到了现有增材制造领域的一些限制,推出增+减混合加工方案,这样的加工方式可以缩小生产用零件的公差范围,不用更换加工设备,也无需与另一个夹具对齐。一台设备就能完成工件从无到有的整个加工过程。

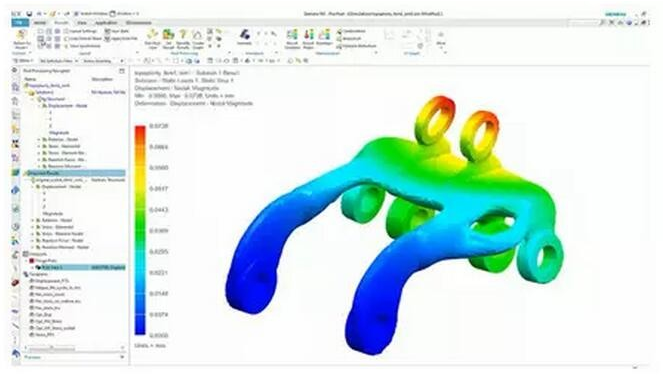

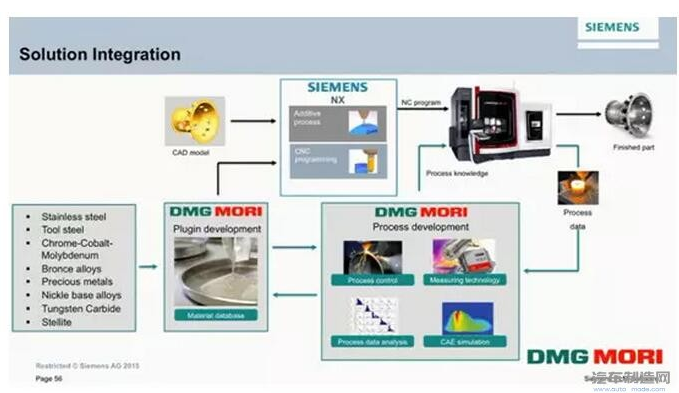

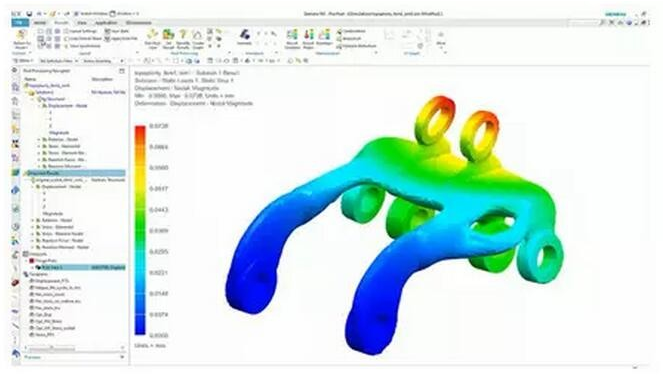

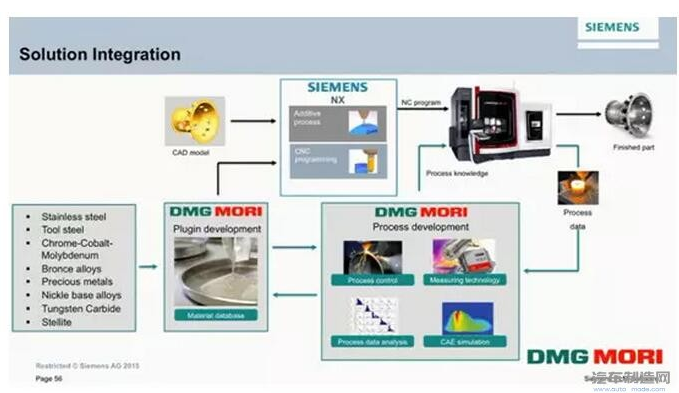

在整套系统中,由西门子NX CAD负责增材制造设计方面的支持和优化,用户可以在NX中设计复杂拓补结构和内部几何图形的轻量结构,结合Simcenter 3D 强大工具,在设计成型后,能够利用它对所设计的工件进行结构和热分析。可以在制造执行前找出构造上的缺陷,提高结构强度。

Siemens PLM Software为增材制造开发了一个端到端设计,涵盖从概念、设计、制造到车间操作及自动化的所有过程,并在CAD文档中嵌入了安全的“数字权利”机制。用Teamcenter来管理和访问打印机文档,将 Teamcenter作为所有设计和过程数据的核心协同知识库,所有产品以及过程知识的唯一来源。

实际制造过程中,西门子Siemens NX系统负责前期设计,DMG MORI负责生产执行,增材加工后,再进行由Siemens 840D sl 控制的CNC加工逐步将工件修缮为成型部件。

改变企业的运作方式

当然,谁又能保证设计上的百分之百的满意呢?一个优秀工件可能面临无数次的修改,传统加工中不满意的工件被扔掉,然后重新制作等待。

现在技术弥补了设计的不足,制造过程中,通过西门子NX Hybird Manufacturing,增材与减材之间完美配合切换,NX CAM可以对添加的料和切掉的料进行验证,设计者可以在工件的实物上不停的打磨,直到出现心中最完美的产品,这样研发人员无疑获得了至少5倍多的开发时间,产品上市的周期也被大幅缩短。

借助这样的创新技术,增材制造应用领域会不断被拓宽,同时企业的商业模式和运营方式也将伴随发生转变。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们