故事的开始是这样的

作为中国激光技术和行业的发源地

今年是华工激光市场化运作的第20个年头

追根溯源,46年前华工设立激光课题组

开启了中国激光技术研发的序幕

从那时起,他就伴随着中国激光,

从无到有,一路向前……

华工激光的成长

就是一部浓缩的中国工业激光奋进史……

无论从装备技术、工艺研发

或是应用开拓等方面

均取得了骄人的成绩

作为中国最大的激光设备制造商之一

公司始终将“为制造的更高荣耀”作为宗旨

不断精益求精

全方位地在业内树立标杆

发挥领航作用

请输入标题 abcdefg

本期,我们的对话主角是华工激光总经理邓家科先生,在公司成立20 周年之际,他有哪些回眸和展望呢?

▴华工激光总经理 邓家科

初心 • 同心圆 • 赋能:20 载的腾飞征程

回首华工激光二十年的腾飞之路,每一次蜕变都是中国激光的里程碑。回首往昔,邓家科仍然豪情万丈。公司在2000 年上市之初,就制订了全球化战略。“中国激光必须走出去,参与全球市场竞争,我们上市当年就收购了全球知名的数控激光切割与等离子切割制造企业FARLEY ▪LASERLAB ( 法利莱),迈出了中国激光企业全球化进程的第一步,为后期国际化道路奠定基础。2002 年,公司从学校搬迁到华中科技大学科技园,真正将校园文化转变为企业文化,与之相伴的是激光研发和生产涉及越来越多的应用领域,并在激光技术上迎头赶上国际先进水平,这一年,我们承担的国家863计划项目‘万瓦级全固态激光器关键技术及产业化’通过验收,随后的2003年,中国首台光纤激光打标机在华工激光成功研制……这些关键技术的突破对我国激光行业有着划时代的意义,对行业发展影响深远。”

2004 年,华工激光的高性能数控激光切割机实现国产化,并成功推向市场,从而实现了“中国制造,全球销售”的格局,进一步提升了中国激光品牌的市场竞争力;2008 年,国家“十一五”科技支撑计划“工业激光器及其成套设备关键技术研究与示范”正式启动,从源头的激光器到装备,华工激光共申请了6 个专项。“借助国家支持,我们也陆续从海外引进了一批激光行业的领军人物,包括皮秒、飞秒激光器等在内的激光器领域,华工激光目前共拥有9 位‘千人计划’专家。”2009年,华工激光推出的白车身激光焊接成套装备更是一举打破了国外对汽车行业的应用垄断。2013 年,公司迎来了多项突破:建成万瓦光纤激光器工艺加工中心、高档数字化激光柔性制造装备产业基地竣工投产、建成激光先进制造技术湖北省重点实验室等等……

“可以说,2015 年之前,是我们腾飞的加速期,重心是将激光产品和市场不断做精,做透,在此期间,我们开发多种重点产品,成功打破国外垄断并实现产业化,提升了我国激光产业的核心竞争力和国际地位,为中国加工装备制造业的升级和改造贡献了力量。自2016 年起,在‘工业4.0’和‘中国制造2025’等新常态背景下,激光技术因其相较于传统加工工艺展现的不可比拟的优势,迎来了腾飞的新机遇。”

公司也为20 年征程总结了三个关键字:初心、同心圆和赋能。“中国的激光技术要变成促进工业进步的生产力,必须要走出实验室。在这探索和创新的过程中,我们不断开创了多个行业‘第一’。代表国家竞争力,具备国际竞争力,引领制造持续迈向高端,并不断向服务型制造转型。这便是我们的初心。”

“公司向来重视高端人才,一批‘千人计划’专家的加盟也使得华工激光成为国内为数不多的真正拥有完整产业链的激光企业。这些专家使中国在紫外激光器、工业用高功率皮秒和飞秒激光器等领域实现了多项突破,而这些产品也都是消费电子、OLED、动力电池等朝阳产业的加工利器。我们将不遗余力支持专家们攀登技术至高点,画出最美同心圆。”

谈起“赋能”,邓家科指出,作为华工科技核心子公司,华工激光在跨国收购、人才引进、技术创新、产业基地建设上都得到了母公司持续的“赋能”,为公司向世界一流迈进提供了强大动力。而未来几年内,公司更将以“赋能”为重心,全面激励员工的创造性和能动性。

瞄准目标 实现激光应用的全面开花

2017 上半年,华工科技净利润同比增长45%-55%。公司的激光先进制造装备在汽车、航天航空、船舶制造、军工等行业均表现上乘。“从上半年看,我们的国际大订单增长迅猛。通过对海外市场的持续布局,今年我们在东南亚、南美、韩国和台湾等地区的业绩成长可喜。”此外,3C 行业迎来了快速发展。尤其是中小功率的焊接设备,全面替代了先前的铆接等传统工艺手段。而针对汽车轻量化应用,公司也在积极布局新能源汽车激光焊接市场。

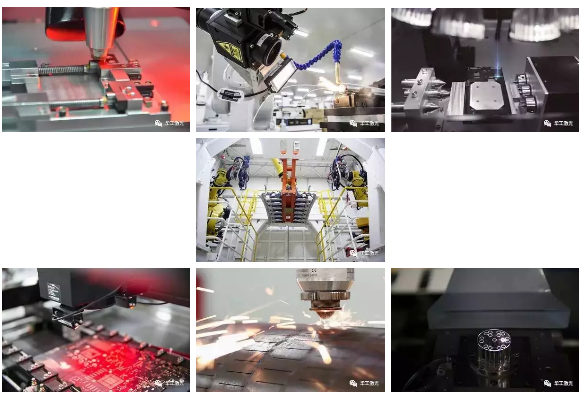

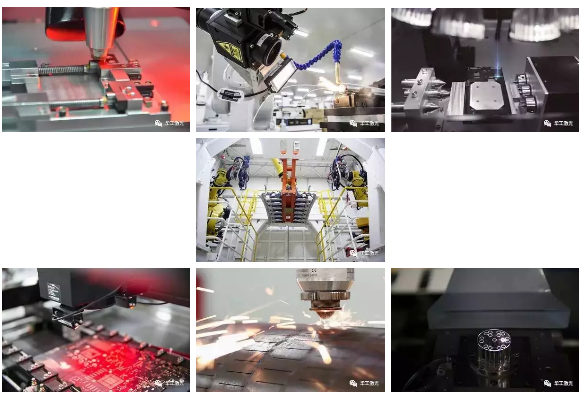

▴华工激光的高端激光装备和工艺技术,例如切割、焊接和打标等在汽车、3C消费电子以及精密材料等众多加工领域都大显身手

“例如,在汽车行业,为何德国始终占据鳌头?这与其强大的激光技术实力息息相关。德国汽车制造业中,激光装备占据非常大的份额。而中国在近十年通过不断的努力和发展,也使更多的激光装备进入主机厂得到全面应用。”邓家科指出。去年,华工激光联合院校及多家知名车企共同研发的“汽车制造中的高质高效能激光焊接、切割关键工艺及成套装备”项目获得国家科技进步一等奖,实现了汽车制造领域中激光焊接等七个关键工艺及成套装备国产化目标。如今,中国汽车产业的发展势头迅猛,在“中国制造2025”和“一带一路”的背景下,公司在汽车智能制造领域的版图也在不断扩大。

2016 年,华工激光还与江淮汽车就新能源汽车,以及全铝车身的激光焊接和切割应用展开了合作。“比如,原先我们只是做车内某一部分的焊接加工,现在则是向工位的前后端延伸。近期,我们和江淮就做了一条向两端延伸的车门激光焊接生产线。如此一来,原来1,000-2,000 万元的装备,通过这种‘技术增值’便能达到4,000-5,000 万元的效用。”

此外,华工激光近日与德国汉堡激光研究所(LZN)达成战略合作,携手开拓全球高端航空造船市场。公司已为LZN 配备了10 人以上团队,建立专有激光加工工艺实验室,开展船用厚钢板、船用夹板激光复合焊接工艺的试验,以探索造船行业新动力。“在造船行业,传统的手段已经难以满足船板越来越薄的加工要求,这个行业对‘轻量化’需求很大,以游轮为例,其由大量板材构成,传统焊接手段会引发形变。因此,激光焊接通过拼焊技术将小板拼成大板,能有效控制焊缝质量以及防止变形等问题,”邓家科解释道。

据邓家科表示,未来公司还将与LZN 在增材制造(3D打印)领域进行合作,攻克基于激光增材制造技术在航空航天领域的关键制造技术,在高性能发动机引擎、航空发动机叶片、民用大飞机和卫星复材结构件研制中实现示范应用。

秉持 “1+N” 理念 持续探索激光行业的无限可能

谈及未来发展规划,邓家科表示,借助公司多年来在激光工艺、技术以及激光光源等领域积累的优势,将不断挖掘更多新的激光应用,例如OLED 切割,激光修复等,并将进一步探索当下前沿的皮秒、飞秒等超快激光器在各种脆性材料加工中的应用。“我们秉持的是‘1+N’的理念,即1 个激光技术向N 个行业拓展,360 度全方位对接细分行业应用;而在这N 个行业应用中,又要发掘出其它的自动化和智能化应用,以实现多维度的创新突破。”

“激光应用从产品角度看,最初打标应用占据了最大份额,随后是激光切割应用。而目前,激光焊接应用正迎来新一轮的爆发,而激光微细加工也逐渐成为新的行业热点。同时,激光在加工方面的技术走向,一个是会朝着更精细化的方向发展,另一个则是朝着更高功率的方向挺进。当前,用于切割的10kW 的激光设备已经司空见惯,而未来用于焊接的20kW 的设备也将变得愈发普遍。” 邓家科指出。

在他看来,近几年,激光企业雨后春笋般地涌现在市场上,但基于装备制造业周期较慢的特点,市场终将会趋于饱和。“因此,打造核心技术竞争力依然是企业的‘致胜法宝’。例如,需要向更高的智能制造转型,围绕激光或激光应用的企业,除了做激光业务外,也可以延伸到其它版块,如自动化。以华工激光来说,我们在苏州也成立了一家自动化科技公司,专门对接智能手机的智能化加工业务。”

此外,自前年起至今,华工激光已陆续在河北沧州、江苏宿迁和陕西宝鸡等地建起了激光加工国家工程研究中心区域分中心。目前,位于四川成都的西南区域中心也在筹建中。近几年来,激光加工国家工程研究中心积极布局全国,探索国家创新平台新的运行机制,通过对区域中心的资源优化与调配,充分发挥自身技术和人才优势,华工激光深度融入各地产业中,全力推动地方制造业向高端升级转型,助推这些区域迎接“光制造”时代。

未来7-8 年依然将是激光行业的高速发展期。但有别于其它行业的是,激光行业属于多学科交叉产业,涉及光、机、电、软件和材料等多种复杂技术,因此对人的要求特别高,行业和企业需要不断投资更多高端型的技术人才。

诚然,20 年的砥砺前行已为这家激光行业翘楚奠定了坚实的根基,我们有理由相信,未来的20 年,华工激光必将书写更多的辉煌。

![]()

![]()

网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们