近年来,对于超精密加工的进一步小型化和提高质量的要求正在不断增长。作为满足这种需求的一种手段,利用短脉冲、短波长激光器的加工方法已经引起了关注。使用皮秒脉冲激光器,能够实现不产生热效应的冷烧蚀,从而获得质量优异的高精度加工。此外,使用短波长激光器可以使激光束的光斑聚焦直径更小,从而实现更精细的微加工。

目前,用于微加工的常见短脉冲激光器主要有绿色激光器(532nm),其次是紫外激光器(355nm)。另一方面,266nm的深紫外激光器由于其处理困难而没有被广泛使用。

三菱重工工作机械株式会社开发了一款采用深紫外激光器的螺旋钻机系统。 随后,公司进行了钻孔试验,在试验中实现了直径为10μm,纵横比为10的钻孔。此外,由于深紫外激光器的高光子能量使得在工件材料上可以完成高质量的钻孔。这对基于化学作用的精密加工和制造来说是极其有难度的。这有赖于其高硬度和化学稳定性。

深紫外激光聚焦系统

在激光微细加工中,将激光束聚焦并辐照在目标工件的表面上,并且通过光子能量去除工件被辐照的部分。当聚焦激光光斑直径较小时,通过激光辐照去除的面积也随之变小,微细加工质量得以提高。有多种方法可以实现较小的聚焦激光光斑直径,例如利用短波长激光器,在聚焦之前扩大光束直径并缩短焦距。

然而,当激光的波长处于紫外波段范围时,激光器通过玻璃材料的吸光度会增加。 因此,需要减轻诸如透镜之类的光学元件材料的应力。在其他方法中,会聚角很大,这可能导致其入口和出口之间的孔的尺寸产生间隙并减小焦深,从而限制由钻孔加工产生的孔的形状。

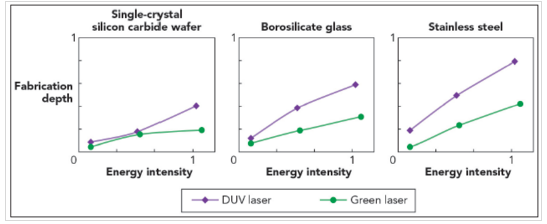

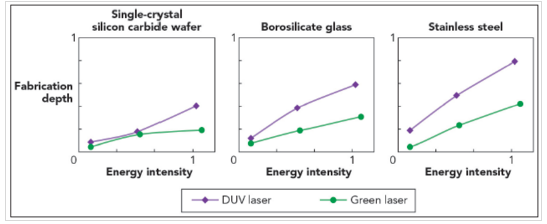

图1. 每种材料的制造深度与深紫外和绿色激光的能量强度的关系。其中纵轴和横轴采用归一化值。所有图表均采用统一比例。

深紫外激光器采用了新开发的光学激光聚焦系统。通过预先测试用于光学元件的玻璃对于深紫外激光光束的耐久性,同时选择最佳的玻璃材料并设定适当的激光辐照强度,可以确保透镜的耐久性。此外,通过优化焦距和透镜形状,使得会聚角最小化并实现长焦深,而聚焦的激光光斑直径保持在非常小的范围内。

实验烧蚀率

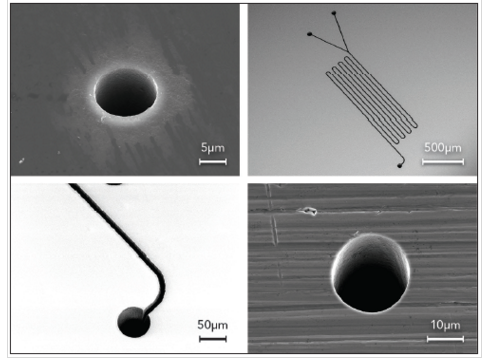

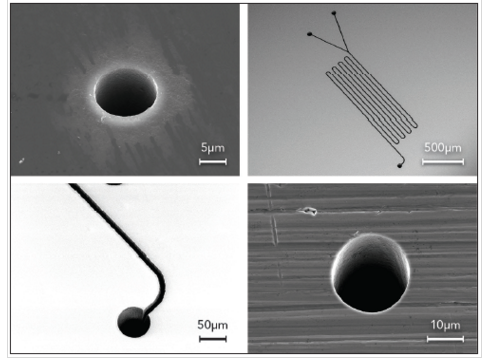

需要获得深紫外线激光束和绿色激光束(515nm)对于不同材料的烧蚀率,以比较和评估它们的特性(图1)。 鉴于此,制备单晶碳化硅(SiC)晶元、硼硅酸盐玻璃和不锈钢作为工件材料。 这些材料被聚焦的深紫外或绿色激光束仅辐照单个脉冲(图2)。

图2. 单一碳化硅SiC 晶元(a),硼硅酸盐玻璃(b 和c)和不锈钢(d)分别用聚焦的深紫外或绿色激光束辐照仅单个脉冲(图2)。

随后,测量由辐照产生的孔的最大深度。通过用不同程度的脉冲能量进行辐照和测量,获得每种材料的烧蚀率。 图1图表中的纵轴表示加工深度,横轴表示辐照激光束的中央位置的能量强度。

当对深紫外激光束和绿色激光束之间的烧蚀率进行比较时,深紫外激光束的烧蚀率在每一种材料的使用中都比绿色激光束更高。对于大带隙的碳化硅材料,深紫外激光束同样也提供了更高的烧蚀率。一般情况下,当通过短脉冲激光器诱导烧蚀时,激光束的光子能量必须高于工件材料的带隙。

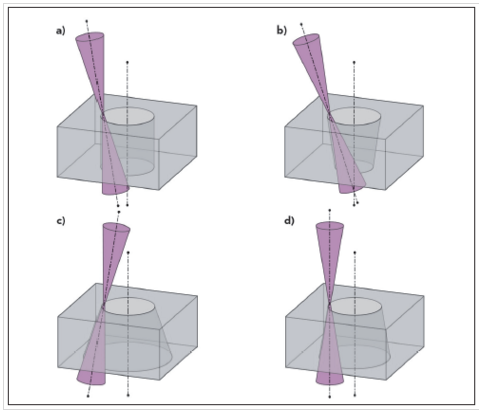

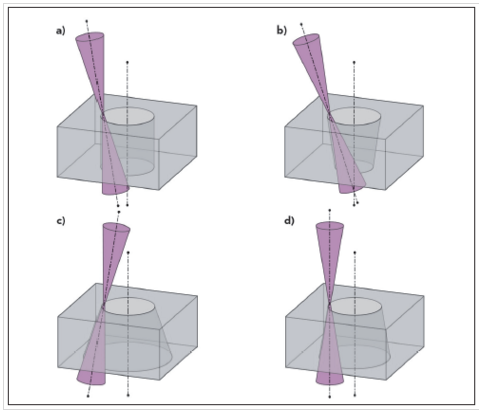

图3. 钻孔和微切槽的实例包括直孔(a),锥形孔(b),倒锥形孔(c)和垂直入孔(d)。

由于光子能量与激光波长成反比,深紫外激光束的光子能量约为绿色激光器的2倍,并高于碳化硅SiC材料的带隙。 因此,碳化硅SiC材料的烧蚀现象可以完全被深紫外激光束引导。通过使用深紫外线激光器,还可以获得硼硅酸盐玻璃的高烧蚀率。因此,可以假定深紫外激光束的光子能量大大有助于这种高烧蚀率。

上述结果证实了深紫外激光器相对于绿色激光束的优越性,并且还可以估算最佳的脉冲数,来获得针对每种材料所需的制造深度,从而获得更高的钻孔质量和优化的钻孔速率。

螺旋钻孔特征

广泛用于微钻孔的冲击钻孔,其方法是将脉冲激光束固定,不允许其移动或是旋转,并通过辐照来完成钻孔。由于激光光斑轮廓直接在工件上转印,因此难以达到高精度的钻孔加工效果。

作为交替方式,螺旋钻孔法已被用于上文描述的钻孔试验中。在高速并且高精度地旋转激光束路径的同时进行螺旋钻孔,能够得到高圆度和高质量的钻孔效果。 此外,公司开发的光学加工头能够控制激光束的入射角以及旋转直径,从而可以实现任何孔径和横截面形状。

微加工实例

使用从上述单次脉冲辐照试验获得的钻孔特性,能够确定激光辐照条件,并且在不锈钢(SUS304,厚度:0.2mm)和单晶碳化硅SiC晶元(厚度:0.1mm)上进行钻孔。与此同时,在硼硅酸盐玻璃(厚度:0.7mm)上进行微切槽。

图3显示的是钻孔和微切槽的样品。两个孔的圆度都极为优良,表明是通过采用螺旋钻孔方式实现了高精度的钻孔。此外,孔和槽的内表面光滑且没有产生重熔物质,这证明不仅在不锈钢上而且在碳化硅SiC晶片和硼硅酸盐玻璃上都实现了热效应显著降低的烧蚀。

通过使用深紫外激光束和优化的光学系统并精确控制光束轨迹,能够实现10μm直径的高品质钻孔,其长宽比为10和10μm宽,并实现了深度微切槽。这用传统的方式是很难达成的。

展望

为了满足更精细的激光微细加工的需要,公司开发了使用短脉冲深紫外激光器的光学系统,并用它识别出各种不同材料的钻孔特性。另外,使用深紫外激光器和螺旋钻孔法进行了微细加工试验,实现了直径最小为10μm,纵横比最大为10的超精细钻孔。

图4. ABLASER- 深紫外线激光微细加工系统采用短脉冲深紫外线激光器。

该激光光学系统安装在ABLASER——深紫外激光微细加工系统中(图4)。公司计划继续进行技术开发,以便提供可以满足各种工业领域,更高质量的微细加工需求的最佳解决方案。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们