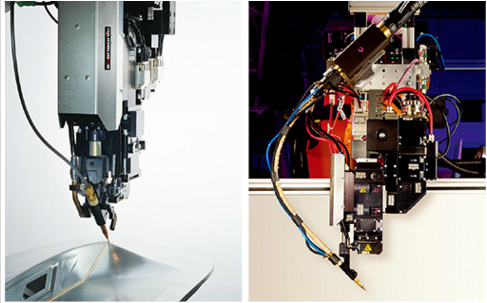

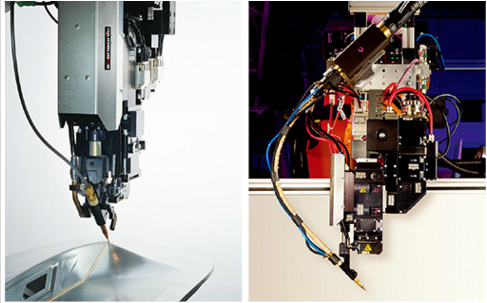

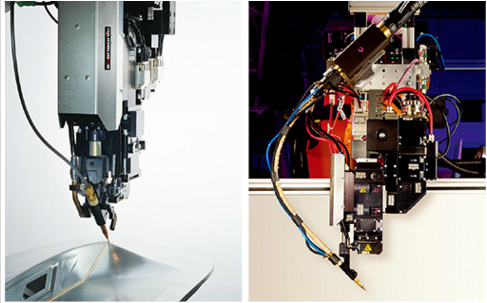

图1. SCeye系统的两种配置都包括高动态摄像头和创新的照明模块,左图为ITL的科学配置,右图为Scansonic的SCeye产品开发。

在汽车加工领域,激光束钎焊已经是比较成熟的焊接技术,特别是白车身的加工,主要用于两件式行李箱盖的焊接以及具有可见接缝的车顶与侧围之间的焊接,还可用于焊接钢或铝车门。而在质量监控过程中存在的诸多问题严重阻碍了激光材料加工技术的发展,如何解决这一问题迫在眉睫。

首个完整集成的在线过程控制系统

为了解决激光材料加工在线质量监控过程中的诸多问题,德国Scansonic公司与弗劳恩霍夫激光技术研究所(Fraunhofer ILT,以下简称“ILT”)合作开发了首个完整集成的在线过程控制系统的原型——SCeye。经过两年的不断修改和完善,SCeye系统得到了广泛的应用。

在汽车白车身生产过程中,SCeye是激光焊接和钎焊工艺的附加件,可被用于Scansonic ALO3焊接机头。目前来说,在全球范围内,已有超过1,000个装载SCeye系统的焊接机头投入使用。通常情况下,检验系统需要额外的控制柜,但SCeye是完全集成到Scansonic加工头内的。

该系统由具有高动态范围的CMOS成像摄像头、用于工件激光照明的模块以及在加工头处直接附着于摄像头的高级图像和数据处理装置组成(见图1)。该数据处理装置以实时方式处理所获取的图像、压缩数据,通过播放将图像发送到基于Web的界面,并将原始数据另外存储在其内置存储器内。通常,ALO3 SCeye可在三种情形下帮助ALO3焊接机头的使用,具体如下:

◆情形1:在线示教过程

在线示教模式下,过程现场由对眼睛安全的LED照亮。该摄像头系统向任何网络连接的客户端播放实时视频。在对机器人轨迹进行编程时,用户可以使用实时送丝,以便相对于工件对加工头进行非常准确的定位。同时,该系统连续提供ALO3系统的实际值,例如旋转轴位置和测量的施加于送入焊丝的力。此外,该系统记录来自机器人的所有现场总线信号,从而便于机器人的编程。

◆情形2:焊接/钎焊过程

在焊接或钎焊过程中,SCeye系统可将其照明模块从LED照明切换到激光VCSEL照明。然后,可提供高达40W的光功率,以均匀地照亮过程区域,并且即使在明亮过程中也可确保清晰的图像。在将压缩的实时视频播放到网络的同时,SCeye通过现场总线命令记录原始图像数据。每个视频将会保存在实施的文件系统内(持续“先进先出”),而通过现场总线接口提供的零件号可用于将视频分配到实际生成的零件。该系统会将同步的现场总线接口的信号和ALO3焊接机头的附加模拟值记录到采集的过程视频。

◆情形3:检验过程

在生产和记录的同时,用户有权查看过去过程的记录视频和现场总线数据。SCeye最多可记录八小时的视频和数据。因此当在进一步处理步骤中检测到故障过程之后,可以执行过程状态的检验。用户还可以决定将所有获取的数据(例如在每个零件之后或每次换班之后)复制和记录到其自己网络所附带的存储器或其网络的服务器内。

科学的配置,便于进行系统开发

虽然目前SCeye系统尚不能进行实时过程控制,但ILT的科学研究表明,该系统的实时引擎通过与强大的FPGA相结合,允许将先进的算法应用于未来进一步的监控和控制。

为了开发、测试和评估用于监控和控制目的的图像处理算法,ILT打造了一个科学的配置,如图1(左)所示。该配置采用与SCeye系统相同的摄像头芯片和相同的照明原理。作为照明源,VCSEL技术已经被证明是合适的,可理想确保均匀和定向独立的照明图像。整个过程区域是可视化的,输入的钎焊丝、液体熔池和固化焊缝清晰可见。与SCeye系统不同,在该科学配置中,原始图像通过Cameralink标准传输到工业PC装置。这些图像采用FPGA技术采集和处理,使得算法适合于制造过程中的实时应用,例如控制目的和质量检验。完整的钎焊过程记录在一个在线配置内,通过对捕获的图像应用专用的图像处理算法,可监测机器参数以及产品质量。此次,通过两个图像分析的实际案例来具体说明。

1.焊缝缺陷(例如气孔)的监测以及产品质量文件化。

激光钎焊缝在白车身生产中经常用作风格元素。在上漆之后,它们对于最终用户是直接可见的,这使得焊缝表面的气孔成为不可接受的焊缝缺陷。因此,检测这些焊缝缺陷非常重要。由于大部分气孔在表面上是开口的,它们会在明亮的照明焊缝上成为黑点。例如通过斑点检测,这样的黑点似乎是显而易见的。但这种方法并不能令人满意,因为其取决于阈值和实际照明情况。更理想的一种方法是使用基于分类的气孔检测。专门的图像特征被用于将固化焊缝分类为有缺陷或无缺陷的部分。强度的平均值和标准偏差以及梯度图像用于分类。通过FPGA技术,对有缺陷和无缺陷的部分的修整值进行比较,从而可以在实时配置中判断焊缝质量。可以使用这种方法检测直径从几百微米到几毫米的气孔。

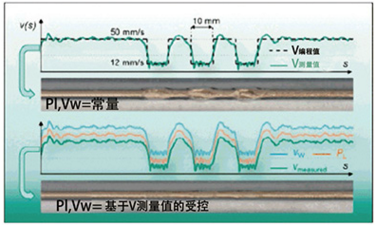

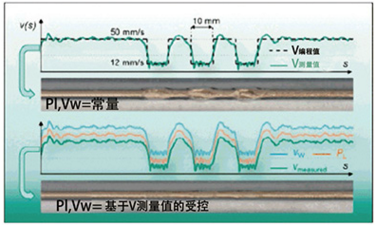

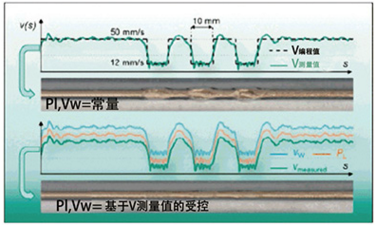

图2. 受控激光钎焊——激光功率PL以及送丝速度VW根据实际速度测量进行控制。

该分类算法受益于为SCeye系统开发的均匀的全功率VCSEL照明。此外,高图像质量允许使用从已经凝固的焊缝的图像部分中获取的小图像块,拼合出整条焊缝。这为大规模生产过程中保存各个焊缝的图像提供了可能性,并且将会显著减少出于质量保证目的需要长期保存的数据量。

2.在工具中心点对处理系统的实际运动的测量。

SCeye系统不仅可用于外形质量检验,基于成像的过程控制也被成功证明可用于测量机器参数。除了焊缝跟踪和过程测量中相对于焊缝的激光点位置的检测,速度是基于所获取的图像可以被测量的一个主要参数。由于均匀和定向独立的照明图像处理算法可应用于所获取的图像,以跟踪两个排序图像中的特定模式。可以确定位移矢量并结合采集速率,以计算速度。在这种情况下,可以使用块匹配算法,因为它可以很容易地在FPGA技术上实现。该方法不仅具有实时功能,而且适合作为基于速度的控制策略的单输入,例如,用于确保每个单位长度的恒定能量。

在激光钎焊的情况下,激光功率Pl以及填充焊丝的速度Vw需要根据测量的速度按比例调整,受控激光钎焊的结果如图2所示。在工艺条件下,该系统通过对法兰接头结构的钎焊进行了测试。在实验中,速度在0.72~3m/min钟的范围内变化。尽管该变化范围很大,受控钎焊过程仍然保持稳定,并且引导机器人系统的速度波动得到补偿。此外,焊缝表面实现了平滑且几乎均匀的光学外观。

结论与展望

如上所述,在线质量检验以及闭环控制激光钎焊已得到成功证明。焊缝质量的在线检验将会开辟省去后期检验和减少质量保证工作的可能性。而受控的激光工艺将会提高工艺稳定性,并有利于产品质量,尤其当工艺窗口很小时。特别是,在线示教程序将会受益于机器参数的测量。

下一步,将不仅集中于进一步增强速度测量算法,而且还会考虑新的监控和控制任务,例如钎焊丝尖端的检测或激光点相对于接头形状的位置的检测。实际的SCeye系统还没有能力进行自动化过程检验,但ILT提供的该科学配置所显示的一些功能可能会在未来的生产增强中得到应用。

从长远来看,目标是整合完整的过程控制(即控制和监控算法),连接更多的数据源并提供自动化参数设置,以减少用户使用焊接和钎焊机头的复杂性。由于算法适用于FPGA技术的实现,不再需要额外的控制柜或任何外部处理单元来监控和控制传感器和执行器网络中的激光焊接过程。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们