近几个月来,陶瓷材料的应用比以往任何时候都更受关注。这是由于一系列的趋势:一方面,一些AM技术现在能够加工高级陶瓷材料,另一方面,现在有低成本的技术,能够使用陶瓷材料作为终端用途的理想材料,使用,生物相容性甚至食品相容的产品。陶瓷技术能够提供理想的机械性能和3D打印功能,可以在复杂的高分辨率几何形状中塑造陶瓷部件,这在过去是不可能的。

随着更大的工业集团直接参与陶瓷3D打印技术的研究,SmarTech出版公司(AM行业领先的市场预测公司)正在预测Ceramics AM市场,包括硬件,软件,材料和应用(技术和传统)到2027年将达到10亿美元,在航空航天,医疗,工业制造甚至消费品领域迅速普及。出于这些原因,3DPMN本月推出了陶瓷AM行业焦点,专门设立了 焦点组,专门针对陶瓷增材制造的所有技术,应用和市场演变。在下面的两部分文章,Rachel Park 将在领先的工艺和主要的新应用方面探索陶瓷3D打印世界的最新发展。

——3D打印媒体网络首席执行官Davide Sher

背景介绍

早在公元前12000年,陶器作为人类历史上的一种功能性材料被深深地植入陶器的陶器中。工业陶瓷材料可以追溯到20世纪初,陶瓷被广泛用于室内管道,下水道瓷砖,浴室和厨房设备。

作为一个基本的定义,陶瓷材料是无机的非固体金属材料,通常至少30%是结晶的。自然产生的粘土传统上是陶瓷材料的基础材料,并且仍然占主导地位,但它不是当今所有陶瓷材料的基本要求。

陶瓷材料一般可以分为四种方式:

结构陶瓷 - 用于建筑砖,管和屋顶/地砖等

耐火陶瓷 - 用于制造钢和玻璃的窑衬和坩埚。

白色 家具 - 包括餐具,装饰瓷砖,艺术品和浴室家具(厕所/水槽等)。

技术陶瓷 - 先进的陶瓷材料,具有高度的机械,化学,热和电阻性,通常用于航空,汽车,军事和医疗应用; 一般来说,不含粘土。

在3D打印和增材制造领域,与聚合物和金属材料类别相比,陶瓷材料仍在追赶上。在陶瓷3D打印方面,已经并将继续进行重大的研究和增加商业用途,但是还没有像其他材料类别那样普及。

由Tethon3D的粘结剂喷射技术生产的陶瓷部件,在Zcorp系统上使用Tethonite粉末

另一种是由Nervous系统使用Porcelite材料在Formlabs系统上进行立体平版打印

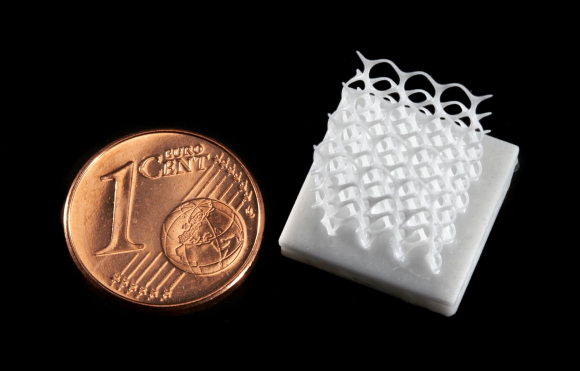

用于3D打印的陶瓷材料的特别之处在于后期制作,从3D打印机取出的部件需要经历与使用传统生产方法生产的任何陶瓷部件相同的二次加工 - 即烧制(也称为烧结)和上釉(取决于应用)。整个过程的3D打印阶段是产生所需的部件形状,由于陶瓷材料的性质,它保持脆弱的状态 - 被称为绿色部分。典型地在大于800℃的温度下的烧结或烧制的二次过程基本上是向部件添加“强度”并且确定材料的最终性能的地方。

如前所述,陶瓷3D打印已经在过去十年中引起了越来越多的研究和新的商业实体的关注,其中包括硬件和工艺开发,材料开发,应用开发,以及提供商业可用和专有陶瓷3D打印服务的专业化服务的出现。

目前有三种主要的3D打印工艺可用于陶瓷材料,即粘合剂喷射,材料挤出和槽式光聚合方法,即立体光固化(SLA)和数字光处理(DLP)。

陶瓷的粘合剂喷射可用于加工工业(技术)陶瓷材料的粘合剂喷射系统的主要3D打印硬件供应商包括3D Systems(通过之前收购ZCorporation以及后续开发); Voxeljet和ExOne。这个过程取决于技术陶瓷材料的粉末床和选择性地结合粉末的液体粘合剂材料。

DG Shape(之前由Roland DG运营)是另一家正在开发用于3D打印陶瓷材料的粘合剂喷射系统的硬件供应商。原型版去年在formnext展出。

Johnson Matthey(JM)指出,另一家最近出现的基于粘合剂喷射工艺的商业增材制造主张。庆祝其成立200周年之际,JM的做法,是由于用户的演变。作为原型制造应用领域的3D打印技术的长期用户,自2009年以来,公司已经投入巨资开发了专有的粘结剂喷射工艺,用于其大批量应用 - 催化剂的生产以及专有工业陶瓷材料的开发。该公司目前正在扩大内部3D打印生产应用,并向工业合作伙伴提供服务和支持。

JM应用程序的有趣之处在于,该公司引用了比其他增材制造工艺更容易地扩大粘合剂喷射工艺的能力,其中部件的强度等于或高于传统的生产方法。而且,通常被认为是陶瓷AM-孔隙率的限制的特性实际上对于生产催化剂是有利的。

陶瓷材料挤压

材料挤压工艺是3D打印工艺中应用最为广泛的一种,适用于低成本台式系统和大型工业机器。用于各种不同材料的不同挤出机的开发还包括粘土和陶瓷填充聚合物。

意大利WASP组织也许是最广泛地展示了使用挤压工艺进行陶瓷材料3D打印的能力和潜力的公司。WASP最终的目标是开发大型3D打印机,用于生产低成本的可持续住房项目,使用来自住宅区域的大量供应材料。公司正在开发的关键是可调流体密度挤出机的开发 - 液体沉积模型(LDM)WASP挤出机 与陶土,陶瓷,瓷器,氧化铝,锆和高级陶瓷相容“。

其他已经开发了陶瓷材料桌面挤压系统的公司包括VORM VRIJ,它已经开发了LUTUM系列粘土三维打印机,带有FFD 150H系统的3D Figo,以及最近的DeltaBots的3D Potterbot 7和Clay XYZ打印机。上个月在Kickstarter上成功获得了资助。

WASP的陶瓷3D打印的艺术

来自Vorm VRIJ的多材料陶瓷部件

VIVJ VIRJ是荷兰的一个夫妻团队,其职责与WASP相似,主要受可持续发展的驱动,但也明显侧重于艺术和设计。LUTUM系列有三台3D打印机LUTUM mini,带有一个单一的挤出机和45 x 44 x 45厘米的构建体积; LUTUM MXL,建造体积为45 x 44 x 75厘米,标配单台挤出机,但可配置双重挤出机; 和用于双色打印的双挤出机的LUTUM双(实验)系统。

根据该公司的说法,DeltaBots 的3D Potterbot 7可以在Z轴上打印高达36英寸的“厚粘土”陶瓷产品。这种功能再一次由专有的挤出机实现,该挤出机的特点是喷嘴尺寸在1mm到16mm之间。

Figo-3D开发了FFD 150H 3D打印系统,其中FFD是熔融原料沉积的首字母缩略词。该系统的前提是,它可以处理基于CIM和MIM的立场的陶瓷和金属材料,根据该公司。FFD 150 H的构建体积为15 x 15 x 12厘米。

光聚合方式

作为SLA工艺的创始者,3D Systems可以提供了一系列陶瓷填充的SLA树脂。

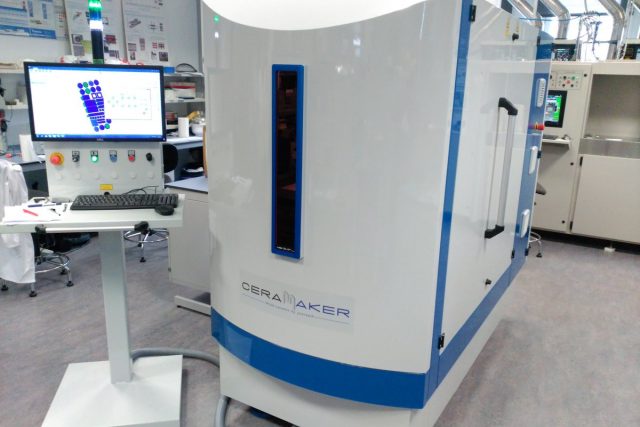

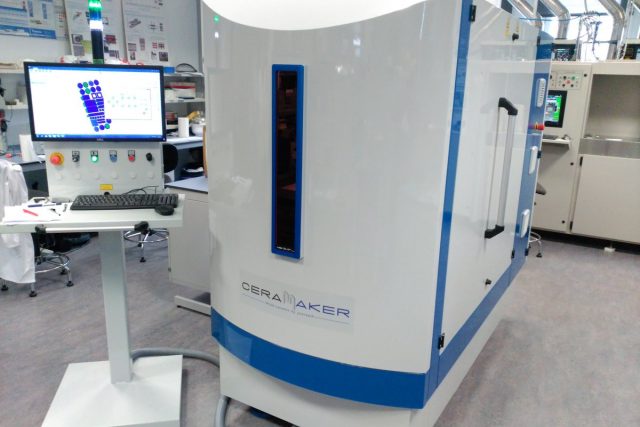

法国3D Ceram公司已经开发了专门用于3D打印光固化陶瓷浆料(氧化铝,氧化锆或羟基磷灰石(HA))的硬件系统。Ceramaker 900系统既提供销售和服务,并建立30×30×11厘米的体积,分辨率下降到25微米。

像3D Ceram一样,荷兰的ADMATEC开发了基于其ADMAFLEX技术的专有硬件,用DLP工艺和填充树脂(氧化铝/氧化锆/熔融石英)生产高密度陶瓷元件。声称密度> 99%以上,这个过程最初(并继续)作为一种服务提供,但自2016年以来已经可以以ADMAFLEX 130系统的形式购买。

位于奥地利的Lithoz也有类似的背景,他们在寻求3D打印陶瓷公司的发展历史模式的情况下,Lithoz专注于陶瓷制造的整个价值链,包括硬件,软件,专门开发的陶瓷材料和服务。高性能陶瓷专有的Lithoz AM工艺被称为基于平版打印的陶瓷制造(LCM),并使用技术性的高性能陶瓷材料生产与传统成型零件相同材料特性的零件。这一进程的商业化是在2006年在维也纳图恩举行的一个项目的结果。

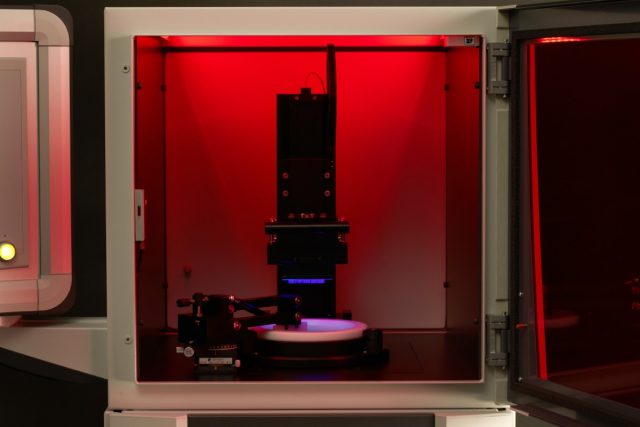

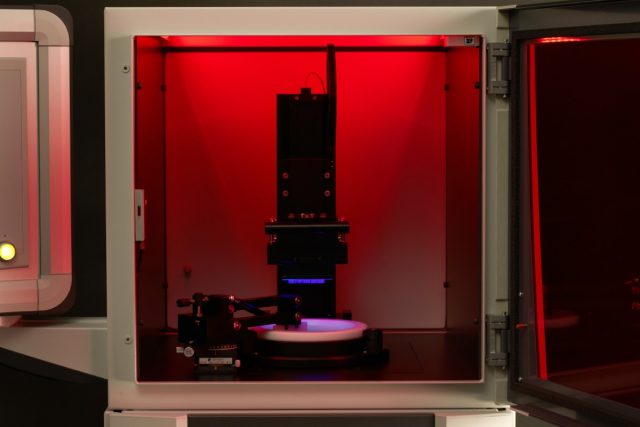

Lithoz LCM系统

3D Ceram最大的Ceramaker

在工艺创新方面,基于以色列的XJet正在基于其专有的NanoParticle喷射技术,将直接的陶瓷喷墨打印系统商业化。实质上,这个过程喷射含有陶瓷纳米颗粒的超薄液滴层,沉积在系统构建托盘上,当分散液体由于过程的极高温度而蒸发时,直接生成陶瓷部件。有趣的是,我们了解到XJet进入陶瓷行业的主要驱动力来自牙科行业,这可能是一个主导应用。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们