导读:摩托轻量化设计在高档车和赛车上运用十分普遍,摩托车车架使用强度更高、质量更轻的铝合金、镁合金甚至碳纤维等代替传统钢、铁材料,通过激光焊接、激光冲击强化等工艺技术提升焊接点的硬度和强度,从而实现轻量化及安全,既降低车辆的惯性,又提升操控性,使得摩托不管加速、减速、还是过弯道,能更快更灵活,同时摩托轻量化的设计还可以降低噪音、震动,提升摩托动力性和稳定性,节省燃油,降低排放,保护环境。

江门“豪爵”摩托

重量越大越安全?这个还真不是。交通工具的轻量化设计已成世界之趋势,不管飞机厂商、汽车厂商,还是豪华摩托厂商都在不懈地努力着。对于我国摩托车产业来说,无论是传统燃油摩托车还是新能源电动摩托车,轻量化设计及制造工艺升级都是必须要走的路。

【激光优化结构】

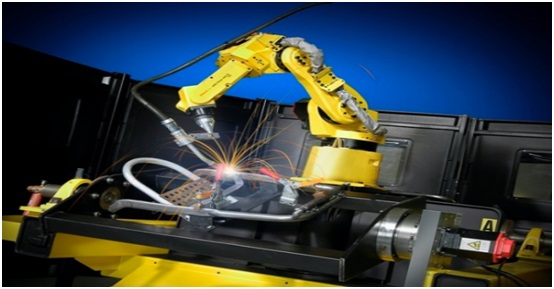

目前我国大部分摩托车生产企业仍然采用的是传统人工或机器人焊接工艺。摩托车车架采用了机器人激光焊接柔性加工系统,较传统的人工焊接相比,不仅效率提升,且无需增加任何辅助焊接材料,节能环保。成型车架焊疤点少,焊缝均匀牢固,最大化的保证了整车一体化成型,在遇到外力撞击时,不会因焊接点开裂,造成整车车架断裂。除此之外,针对摩托车关键零部件如曲轴、凸轮轴、连杆、摇臂、链轮、齿轮以及重要的紧固孔、焊缝等,通过激光冲击强化技术进行处理提升其强度及硬度,确保车辆更坚固。

【优质钢材运用】

而在材料选择上面,采用了摩托车级的Q235冷拔钢管,重量轻、硬度高、抗冲击力强;车架主梁厚度达到了2.0MM,表面采用了电泳烤漆方案,车架的防腐性能比普通摩托车提升了一倍之多,这就大幅度降低了车架生锈断裂的风险。

【严苛检测标准】

车架通过150kg负载,20万次的震动试验要求。《车架测试的国家标准是75kg负载,10万次震动》。更严苛的高标准检测来确保安全性能更高。

来源:激光谷

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们