随着汽车行业规模的不断扩大,很多和汽车制造相关的新技术进入了国人视野,如激光拼焊板在车身上的应用、铝材车身、连续焊接车身等一批新名词逐渐被大家所熟知。其中激光拼焊板是最早被国内汽车行业引进的新技术,其在不降低车身强度的前提下,大幅减轻了车身重量,降低了汽车油耗。但冲压成形过程中激光拼焊板拉深工序的开裂问题一直困扰着各主机厂。

激光拼焊板技术是利用激光能源将不同材质、板厚、镀层的板材拼合并焊接而形成一块整体板材的技术。拼焊板技术的出现解决了超宽板及不同部位不同工艺性能要求的问题,对减轻车身重量、降低整车成本、节能环保等都有着重要的作用。

目前主要应用在侧围、门、纵梁、底板等车身部品上。国内主机厂内做的激光拼焊件基本都由板材厂家提供板材,激光拼焊厂进行拼焊后送到主机厂进行冲压加工取得。日系整车企业的门内板90%以上使用的是激光拼焊板。

在使用激光拼焊板制作门内板时,经常在调试阶段零件无开裂情况,但在量产一段时间后频繁出现拼焊部位开裂的情况。此开裂一般出现在拼焊线靠近薄板侧2~3mm的区域,对材料及拼焊加工过程进行调查都没有发现问题。但实际加工时开裂现象时有发生,对比开裂材和良材的性能数据也没有存在差异较大的地方。零件在冲压加工过程中出现了缺陷,一般查找方向为模具、材料(板材及拼焊)、自动化、设备等四个方面。

成形理论分析。模具稳定性是非常高的,拉深模具在调整好稳定生产一段时间后,零件出现批量性异常的情况比较少。但拼焊板因为特殊的物理性质导致了拉深加工的不稳定。

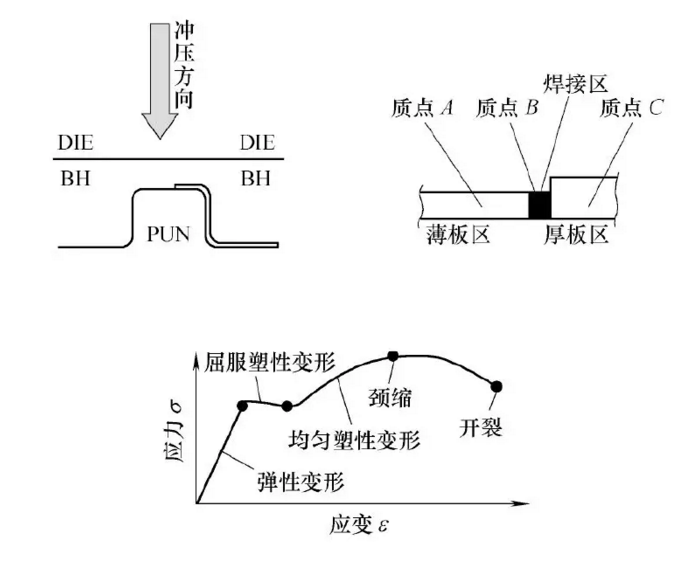

大家都知道拉延模区别于成形模的主要特点是成形时有压料,首先压边圈和凹模压紧材料后,凸凹模进行材料成形。普通材料在成形过程随着闭合高度的降低,拉深力逐渐增大,材料内部应力也随之变大,应变会由弹性变形进入屈服塑性变形至均匀塑性变形个别甚至会出现颈缩(暗裂)及开裂。

材质理论分析。造成开裂的主要原因是拼焊线部位的材质及工艺情况。我们知道材料分为脆性材料和塑性材料。脆性材料为断裂时伸长率较小的材料,如建筑材料中砖瓦、玻璃、金属材料中铸铁等,拼焊板焊缝属于脆性材料。塑性材料为断裂时伸长率及断面收缩率均较大的材料,一般低碳钢属于塑性材料,车身冷冲压零件的材料都是塑性材料。

在拉深成形过程中塑性材料产生塑性变形有一定延展伸长,脆性材料则基本无延展伸长。焊缝附近材料的物理特性为脆性材料和塑性材料相接,因拼焊线部材料为脆性材料基本无伸长,且其存在一定程度上阻断了厚板材料的延展。使得拉深成形过程中焊缝外侧薄板区域的材料受到应力伸长时,在焊缝侧会产生明显的延展阻断,无法获得原本应该来自焊缝侧材质的延展补充,从而造成了开裂发生,这是在车型调试阶段拼焊线部容易产生开裂的原因。

拼焊线开裂解决。从材料角度可以通过控制薄板侧材料的材料性能来减少开裂的发生。材料的屈服强度及伸长率尽量选高值,这样材料不容易出现开暗裂示。但因厂家生产此钢板的基板性能的不变,只能通过镀锌的过程进行1%~2%调整。如果要求厂家材料伸长率和屈服强度一定要达到某数值以上,会很大降低厂家材料的成品率,即厂家会有很多生产出来的钢板因性能不达标被转用,造成成本上升和材料浪费。

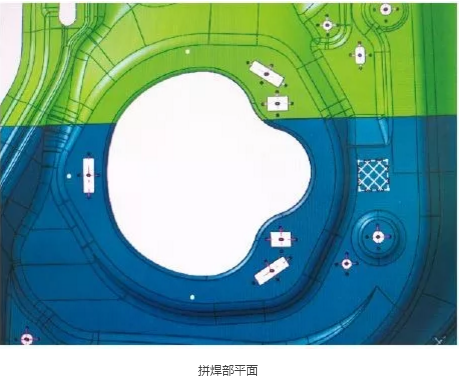

通常采用的方法是将影响局部材料流动的R角进行抛光处理,尽量减小此处的摩擦力,使危险区域周边的材料能够尽快补充进去,减小拼焊线附近薄板材料受到的应力值。

拼焊板的板材一般以冷轧板为母板,冷轧板虽然号称无时效,但在生产实践中,如果长期放置时还是会有时效性的影响。钢材中碳原子在晶格会逐步扩散,这称作钢板的固溶强化,钢板硬度会略有提升,塑性会略有下降,这部分性能的变化对拼焊板的开裂防止是有利的。当拼焊板的开裂状态处在临界状态,板件长期存放带来性能上的轻微改变,造成了开裂现象的消失。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们