雷诺F1车队的数字制造经理Pat Warner已加入F1车队30年, 与3D Systems的合作也长达近20年。尽管他声称自己职业生涯中的每一天都与过去不同,但其中三分之二的时间都与AM技术相关。

“当雷诺初次接触3D打印系统时,他们并不知道3D打印可以做什么,当最终找到应用案例时,材料又令人很失望:‘零部件容易破损且极易潮湿’。”Warner回忆道。回顾过去的20年,Warner的团队将AM应用到了赛车制造的多个领域中去。

竞争对手Mclaren已与Stratasys联手。正如Stratasys综合解决方案高级总监Tim Schniepp在本期封面故事中提到的,3D打印对于F1车队来说受益诸多,尤其是在3D打印加工应用方面。对于Warner和3D Systems来说,这些都已经不是新闻了。

Warner告诉TCT:“我们首先将AM技术应用到‘模具与夹具’上,尽管如此,这些材料实用性不强。”“它们也会因潮湿和光照出现裂缝与滑动,但这并没有给我们带来太多阻碍。现在的情况已变得相对稳定,SLA技术已经得到很大提升。我们也制造出一大批大型的SLS零件,我们有一套大型的SLS系统,让我们可以挑选合适的材料来按需制造,甚至用陶瓷填充材料在高温下增强稳定性。”

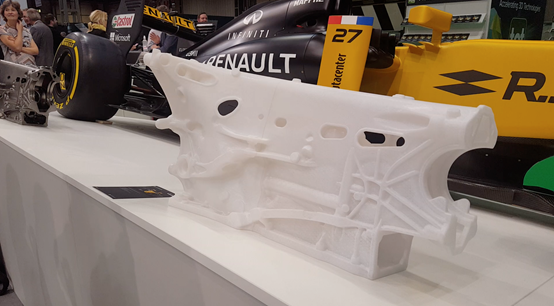

今年TCT展会上,合作伙伴3D Systems在展位上展示了大量支撑赛车排气系统的座椅夹具。这些夹具均采用SLA技术打印,即排气系统的金属端采用3D Systems的DMLS技术打印而成。这些并非是简单的部件制造,但利用3D Systems技术,在制造夹具、排气系统上起到了很大帮助。

“排气系统的每一个零件都被弯曲后放置于夹具内焊接,相邻零件由另一个夹具固定,一个接着一个……..以此类推,”Warner解释说。“制造一个排气系统需要非常多的夹具。它们是相当复杂的焊接,为了调整发动机,每个分支的引擎体积必须完全相同。能够在一台设备上一次性完成所有的夹具,无需取出一块金属再放入另一块,这个过程这对我们来说显然很有优势,而且我们所采用的材料也足够好。”

SLA 3D打印排气装置

实施夹具3D打印之前,雷诺的车队需要依靠CNC加工夹具(这需要几天时间)或需要组装预加工或预切割的零件(这将花费一周左右的时间)。采用3D打印技术后,他们可以在一整晚制造15个夹具。在赛车行业中,节省时间是最求之不得的,如果直到周四才做出最终决策,对周日比赛的影响将是巨大的。

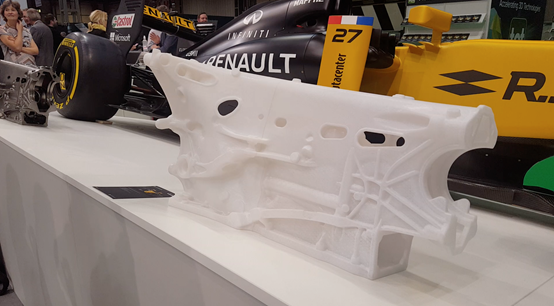

在汽车变速器壳体的钛铸造方面,也取得了类似的省时优势。预加工的铸型重20kg,壁厚1mm至1.5mm。采用60度熔模铸造,打印两个部分,每一份打印时间约为35小时,最后进行组装。

“这是一项重要的工作,”Warner强调,“比如说汽车尾部———悬架脱落,尾翼断裂,所有载荷依次穿过该铸件、引擎直至底盘。底盘是一个整体部件。底盘壁非常薄、强度很大且对细节处理要求很高,如果不采用增材,我们确实制造不出精准的铸件。针对这一点,除了增材之外,没有任何一项其他技术可以直接制造出这样的铸件并达到我们所需的强度、细节和表面要求。增材制造完美的符合了我们的所有需求。”

这也适用于雷诺对于3D打印的整体运用。回首过去,Warner认为赛车运动推动了增材制造技术的发展;展望未来,Warner确信两个行业将会继续共盈。他承认未来仍有一段路要走,不过该技术在各个方面都会继续有改善,同时雷诺集团也会一直密切关注F1方程式对增材制造技术的使用。

分两部分打印的消失模型

制造厂提供的部件

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们