3D打印技术的概念最早起源于上世纪70年代末到80年代初期。其发展过程中的一个里程碑是由Hull于1986年提出光固化成形(Stereo Lithography Apparatus,SLA),用紫外激光将高分子聚合物固化并逐层叠加,并在同年创立了世界上第一家3D打印公司3D Systems。后在1988年Crump发明了熔融沉积成形(Fused Deposition Modeling,FDM)并成立Stratays公司。

1989年Dechard发明了选择性激光烧结(Selective Laser Sintering,SLS)。1993年Sachs发明了一种全新的3D打印技术,通过向金属、陶瓷等粉末喷射黏结剂的方式将材料逐片成形,然后进行烧结,该技术类似于喷墨打印,制作速度快、价格低廉。

近几年,3D打印发展迅速并逐渐走向大众走进人们的生活。其具有节约材料、装置便捷、可打印物品形状灵活、打印零件精密、生产率高生产成本低等优点。随着技术的不断发展与进步,3D打印的这些优势日益突显,应用领域也覆盖航天科技、汽车、电子、房屋建筑、医学、服饰等方方面面。

目前3D打印主流材料主要为金属、树脂、塑料和陶瓷等。玻璃材料仍处于研究阶段当中,玻璃是人们日常生活、生产、科技领域中常见的用品,拥有卓越的力学性能、化学/热稳定性、电/热绝缘性以及无与伦比的光学性能。但是传统的玻璃生产工艺效率低、成品率差、不能满足复杂形状的需求,而3D打印玻璃不仅能提高成品率,还能充分利用3D打印的优势制造出形状复杂的玻璃工件,满足特殊需求。

非激光3D打印玻璃技术

相比于陶瓷、金属等材料而言,玻璃材料用于3D打印的难度更大,这是由于玻璃材质熔点高,一般玻璃液体固化成型需要经过保温退火等步骤,需精确的温度控制以避免发生玻璃炸裂等情况。实现高精度的成形控制是玻璃3D打印中一个较大难题。

目前国内外对于玻璃3D打印的研究较少,融熔沉积成形(FDM)、粘结剂喷射打印成形(3DP)、玻璃粉激光烧结/熔融(SLS/SLM)和光固化立体成形(SLA)都曾见诸报道。

激光3D打印玻璃技术

利用激光对玻璃进行3D打印加工的研究在逐年增加。包含激光玻璃粉激光烧结/熔融和立体光固化。SLS已被应用于金属、陶瓷和高分子聚合物,玻璃虽难度较大但也同样适用。

利用SLM方法打印玻璃的原理与金属打印类似,其成形原理是:采用铺粉装置将一层玻璃粉体铺平在基板上或已成形的零件上表面,控制系统通过控制高能激光束按照相应的层截面轮廓在玻璃粉层上扫描,使玻璃粉末熔化并与基板或下面已经成形的部分熔合。当一层截面熔化完成之后,工作台下降一个打印层厚,接着铺粉装置再铺一层玻璃粉体,进行新一轮熔化打印,如此反复进行直至零件打印完成。根据将打印出的坯件放入炉子中进行热处理,按照设定好的温度制度、焙烧气氛和压力进行热处理。SLM方法打印玻璃是最有希望实现3D玻璃精密打印的技术。

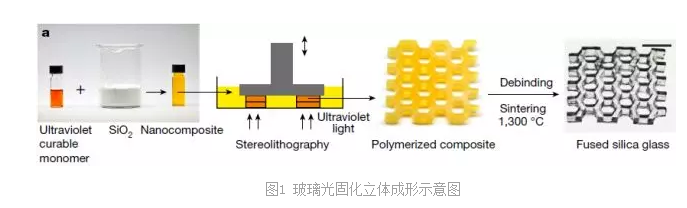

利用SLA方法打印玻璃的主要原理是:以玻璃树脂浆料(玻璃粉体分散在光敏单体中形成,根据需要添加其他材料)为原料,通过紫外激光使树脂逐层固化成形。方法多样,例如:

-

利用计算机控制激光器发出紫外激光束按照零件的切片轮廓信息对玻璃树脂扫描,使被扫描部分的光敏树脂发生聚合(固化)反应,形成薄层截面。当一层玻璃树脂固化完成后工作台下降一个层厚的高度,在固化好的部分上面再覆盖一层玻璃树脂,刮刀将液面刮平,然后进行下一层扫描,如此反复直到零件制作完成。

-

当玻璃树脂黏度较高,流动性较差时,则可采用倒置式打印。工作台浸没在树脂中,紫外光按零件切片轮廓信息从下往上照射使之固化。当一层薄层固化完成之后,工作台上升一个层厚,进行新一轮固化。如此反复,直至零件打印完成。将打印出的坯件放入炉子中进行热处理,按照设定好的温度制度、焙烧气氛和压力进行热处理。这个过程分为两个阶段:根据选用的有机物加热到特定温度脱去坯体中的有机物,这是十分敏感容易出现缺陷的阶段;加热到1000 ℃以上实现致密化、形成玻璃,烧结完成等冷却后便可得到最终的玻璃产品了。可参见下图1。

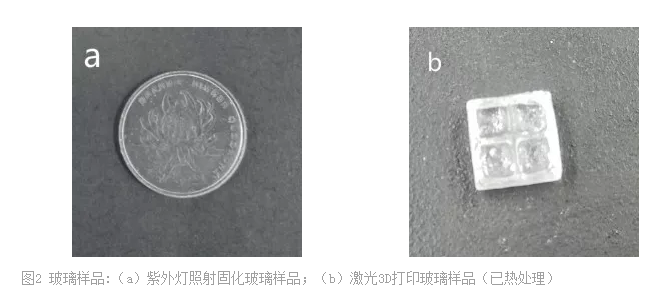

笔者所在的课题组在国内较早开展了激光3D打印玻璃的研究和探索。通过分散机将平均粒径为50 nm的气相SiO2粉体分散在甲基丙烯酸羟乙酯(光敏单体)、四乙二醇二丙烯酸酯(交联剂)和安息香二甲醚(光引发剂)的混合溶剂中,形成流动性良好的液态玻璃浆料,将玻璃浆料置于模具中用紫外灯照射使其固化,验证了该浆料用于光固化立体成形的可行性。接着以该玻璃浆料为原料,利用光固化快速成型机,在激光功率70 mW,扫描速率2000 mm/s打印出块状坯体,通过后续热处理排脂,最终在1250 ℃得到透明玻璃块体,见下图2。

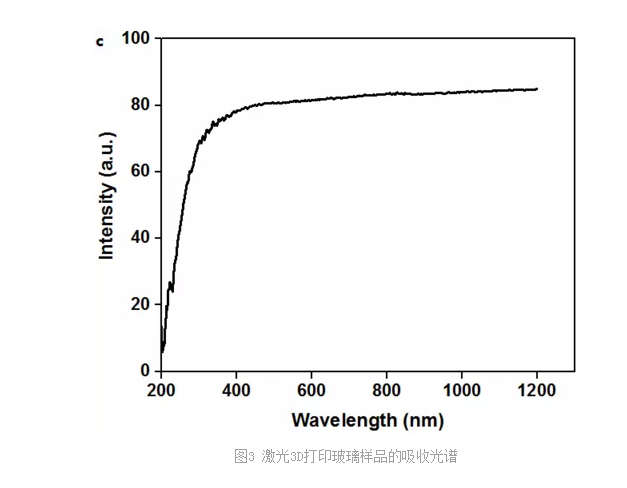

由测得的样品的吸收光谱可见,最终所得玻璃样品在可见光范围内有吸收,证明了其良好的透光性,如图3所示。

激光3D打印玻璃应用

激光3D打印玻璃在应用方面十分具有前景,相比于传统的玻璃制备精细结构时需要采用氢氟酸刻蚀或激光刻蚀,制备过程危险、环境污染大、能耗高且效率往往低下的情况下,3D打印玻璃的优点不言而喻。既可打印结构复杂、精细度高的精美玻璃制品,更可应用于打印精密光学元器件。

精美光学饰品

玻璃一般外观上给人晶莹剔透的感觉,用于精美工艺品,作为饰品挂件和摆件等,一直为人们所喜爱,甚至作为国宝。传统的模压法难以制备内部具有异形孔洞的结构。图4是用激光3D打印制备的城堡大门,整个结构只有毫米级,显示了3D打印玻璃用于个性化工艺品的前景。

Micro-TAS(微化学分析器)

微化学分析器近年来广泛用于身体检查等,用途非常广泛。传统的采用飞秒激光刻蚀,除需要使用昂贵的飞秒激光系统外,还存在流路表面粗糙、孔径不均等诸多问题。而采用激光3D打印玻璃技术,可以实现如图5所示的任意形状的复杂三维流路。这个在今后将有望得到广泛应用。

光学元器件

传统微光学器件的构建一般采用模压法,先需要制备精密的模具,然后将加热到一定温度的玻璃进行热压,以形成具有一定几何结构的构建。整个过程相对比较耗时,而激光3D打印可以直接形成二维甚至三维的结构,实现具有特定衍射等功能。图6是激光3D打印玻璃的结构,分别起到微光栅和微透镜阵列的作用。今后如果3D打印的分辨率能进一步提高到亚波长,则有望实现三维光子晶体结构,在微光学领域大显神威。

总结与展望

当前,3D打印塑料或金属等材料的技术越来越成熟,3D打印技术在玻璃上的应用也逐渐被关注。激光3D打印玻璃技术使3D打印所能适用的材料种类又得到了拓宽,玻璃这种古老的材料再次焕发出新的生机。

将玻璃应用于3D打印过程中有几要素十分重要:

-

玻璃喂料的组分及组分之间的合理配比;

-

所用玻璃粉体颗粒的尺寸形貌;

-

打印参数的设置,如层厚的设定及合适的激光功率;

-

打印完的后处理工艺,预烧时的温度梯度设置,最终烧结的操作方式,简单形貌的样品可通过直接烧结,而复杂的样品则可通过埋粉来降低烧结过程中的形变;

-

最终成品的机械性能和光学性能则是衡量玻璃制件的关键因素,若打印玻璃制品的性能达不到实际应用的标准,则玻璃3D打印失去与传统玻璃制法的竞争力。

目前玻璃3D打印仍存在诸多问题,如打印精度低、产品在热处理过程中存在形变等,而且目前利用激光3D打印出来的玻璃样件尺寸较小,离实际应用和商业化还有一定的距离。有关激光3D打印玻璃的技术仍处于研发阶段,但可以预见,将来的应用前景十分广泛,除了可打印结构复杂、精细度高的精美玻璃制品之外,还可应用于打印微流控芯片、光学衍射结构、透镜等精密光学原件。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们