关键词:激光中心穿透熔化焊 液压气动夹紧机构 线焊与圈焊互换软件 Ramping焊接技术 蜂窝、通道及瓦楞板多功能焊接 夹持送料技术

1. 概述

(1) 激光焊接的意义

2001年以前,中国的换热器板基本采用传统的焊接方式,欧美等国较早使用了该项新技术,并且大量向中国出口由激光焊接后的换热板及其罐体,导致我国相关企业在竞争中处于被动地位。苏州领创激光科技有限公司技术团队成功研制出高速度,高精度和高可靠性的大型激光板焊加工设备。

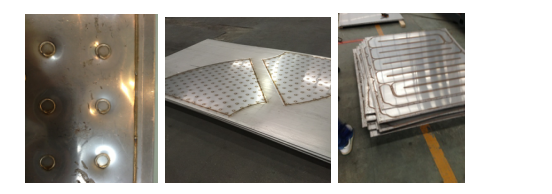

该设备是利用激光将上层薄形不锈钢板通过中心穿透熔化焊方式与下层较厚或相同厚度的不锈钢板焊接在一起的先进加工工艺。被焊的上下板可以具有不同或相同的厚度,一般薄板小于3mm,厚板小于20mm。通过焊接可以成型蜂窝式夹套、板式换热器等换热罐体和装置。该工艺可以极大减小工人的劳动强度,无焊条损耗,无环境污染。CNC控制有效地提高了制件的精度,焊缝光滑无杂质,强度高,均匀致密,焊后工件变形小,无需附加的打磨工作。材料利用率可达100%,加工效率成倍提高。另外通过专用自动编程软件控制,可方便地更换焊接图样,以满足不同冷媒,耐压和换热需要。

(2)这类设备广泛应用于啤酒,化工制药,制冰水等行业。

2.影响激光焊接的主要工艺参数

(1).激光光功率;一般要大于形成小孔效应所需的临界功率。

(2.)能量密度:能量密度一般大于106W/cm2。

(3).焊接速度:焊接速度主要与激光功率有关,在保证焊透和不焊穿的情况下,焊接速度随功率增大而增大。

(4.)保护气体:主要有氩气,氦气和氮气。氩气使焊缝光滑均匀,氦气能显著增强焊透能力。

(5).喷嘴系统:主要与喷嘴直径和嘴板距以及焦距有关。喷嘴直径大,气压高,则保护好,过大则容易污染聚焦镜。嘴板距大焊缝保护不好,过小则易于导致喷嘴过热和污染镜片。焦距过长,镜片不易污染,但能量密度小,焦距过小则容易损坏镜片,但能量密度大,视光源种类和功率不同,一般选用焦长190至300毫米的聚焦镜。

(6).分段焊接时采用透镜聚焦较好,这是因为连续焊接时间短,不至于因透镜发热导致透镜变形从而造成焦距变化或焦点漂移,使用透镜聚焦能量密度也相对高,同时可实现氦气与氩气保护气体同轴喷出,焊透效果也好,但金属汽化后的反溅容易污染透镜。若焊接长直线时则采用反射式抛物面聚焦,焦距采用200MM,直接冷却聚焦镜,可实现长时间连续焊接,通过加装隔离窗口镜实现保护气体同轴喷出,能量密度相对较小,可达到类似的深熔焊效果。

在上层板厚1.2MM的情况下,如表2所示

|

功率 |

圈速 |

线速 |

焦点 |

辅助气体的种类 |

气体压力/流量 |

焊矩 |

|

2500W |

3.0mm/min |

2.0mm/min |

板下1.5mm |

氩气+氦气 |

各4bar;20L/min |

8mm |

3.设备的构成

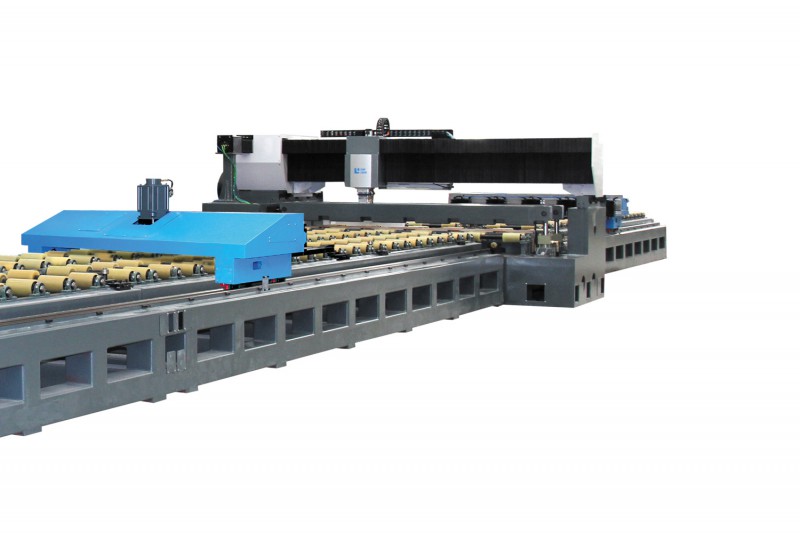

激光焊接设备由激光器、机床主体、冷却系统、外光路导光系统、辅助气体,自动编程软件,另外还有夹具等组成。其中主机部分由CNC控制系统,底座,龙门移动梁,Z轴聚焦系统,工作台以及伺服驱动的液压、气动夹钳等组成。

图1 LEAD-WF型激光焊接设备

4.设备的技术参数

设备的主要技术参数如表1所示,工作台最大装载板幅为12000x2000MM

表2 mm

|

X轴行程 |

300(有效行程160) |

|

Y轴行程 |

2000 |

|

Z轴行程 |

100 |

|

V轴行程 |

12000 |

|

W轴行程 |

12000 |

|

X,Y轴定位速度 |

64m/min |

|

V,W轴定位速度 |

10m/min |

|

X,Y轴定位精度 |

+/-0.01 |

|

V,W轴定位精度 |

+/-0.1 |

|

最大焊接速度(3000W) |

4 M/Min |

5.关键技术

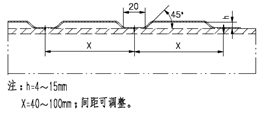

(1) 两层板料的夹紧技术

本机采用四缸同步液压夹紧机构,将待焊接的两层板料严密地压实贴合在一起,确保间隙不大于上层板厚的5%,若间隙在此范围内可实现焊接区快速有效的工作。该机构使前后压料梁同步压紧,使板料无移位,无变形,从而保证了焊接区焦点的恒定,确保了焊接区各点的焊接质量的一致性。对于薄板+薄板的焊接,焊接区采用特殊的微顶技术,有效消除板之间隙。

(2).圈焊与线焊的互换技术

该设备既可进行圈焊又可进行长直线的焊接,圈焊是在两压紧梁压紧板料于焊接区内实现的,焊接时板料不动,而线焊需要板料在CNC控制下移动V轴或W轴,焊枪不动,此焊接方式需要U轴跟随,通过双向前后压料轮压紧板料,使其贴合在下层板上,并使Z轴随动而实现。该项功能基本满足了啤酒制罐行业的使用要求。

图3 焊接工件模式

(3).夹持送料及移动导向机构

由于所焊接的板料宽2米且长达12米,该设备采用6组液压夹钳同时在板宽方向上夹持,夹钳除具有夹紧工件功能外,还具有上下浮动机构,吸收由于板料输送过程中造成的振动误差。伺服电机带动精密减速机,采用齿轮齿条传动方式驱动送料小车按CNC指令前后运动,实现板料的送进。鉴于焊接后的变形导致材料漂移,另于机床后部加装一套移动导向装置,确保焊接过程中高精度平稳运动。

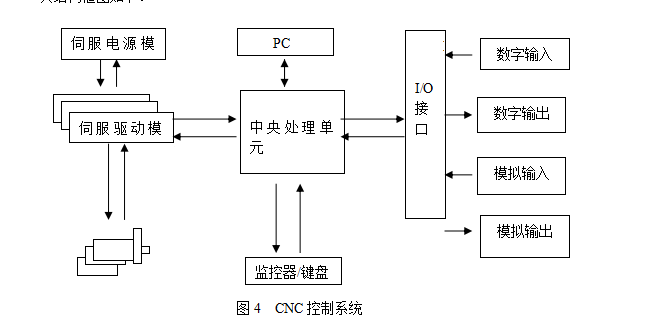

(4).CNC控制系统

各种工艺参数选定后,后续焊接工作完全由CNC自动控制。控制系统选用FAGOR80558055M数控系统,该系统采用模块化结构,由中央处理单元、I/O接口、监控器/键盘面板、伺服电源模块、伺服驱动模块和伺服电机组成。

其结构框图如下:

图4 CNC控制系统

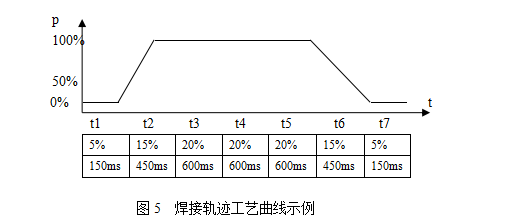

(5).Ramping 焊接技术应用

制罐行业用蜂窝夹套板和换热器板需要在鼓胀后通一具有一定压力的冷媒,如水酒精和氨水等,因而要求焊缝既要美观更要一定的强度,还要杜绝泄露或进水与回水通道相串通。激光焊接可以方便地控制开关光闸,但若起弧与收弧控制不好极易造成焊不透或焊穿板料,该设备采用Ramping焊接技术,保证焊接起停阶段的激光功率随时间而随意设定,通过计算封闭轨迹,推断焊接速度与时间的关系,使搭接强度不低于正常的焊接区域。例如:焊接一个圆圈大约需要3秒钟,从起弧到收弧的轨迹长度正好对应p-t曲线,则下列时间—功率曲线就反映了Ramping焊接技术具体应用。

![]()

6.激光焊接的步骤和方法

(1) 上料,找正使板边与运行方向一致;

(2) 根据所焊板料参数在编程软件库中编辑;

(3) 自动生成加工程序并传给 CNC;

(4) 启动CNC,并运行机床;

(5) 焊接完成下料;

7.结束语

(1) 该设备已成功应用于化工,啤酒,制药等行业,焊接质量高,成本底,运行平稳,自动化程度高,加工效率高。

(2) 目前该设备可进行蜂窝夹套板、通道式夹套板和瓦楞板的叠加焊接,随着市场需求的扩大,还可应用于更广泛的加工领域。

(3) 目前焊接质量还很难在线实时监测,只能凭经验通过声音,光,颜色等的变化,待焊接后判断,或通过事先设定参数做试板取得鼓胀压力和流量的有关数值符合行业标准后再批量生产。

(作者:宋维建 )

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们