在过去,谈起机器人是一件令人憧憬、又让人忌惮的事情,生怕毁灭人类,招来人祸;而现在,再说机器人是件感到自豪的事,因为,是一门科技,是一个历史的转折。制造业的未来趋势是智能化、自动化。而以机器人、3D打印、大数据、激光制造等新兴技术为核心的智能制造将是未来制造业发展的必然趋势,而机器人将在传统产业的转型升级和结构性调整中扮演十分重要的角色。

机器人是二十世纪自动控制领域最具说服力的成就

机器人的诞生和机器人学的建立及发展,是二十世纪自动控制领域最具说服力的成就,是二十世纪人类科学技术进步的重大成果。1959年,世界第一台工业机器人诞生,1969年通用汽车安装了全球首台机器人点焊加工系统,紧接着意大利的菲亚特汽车和日本日产汽车陆续安装了机器人点焊生产线,工业机器人正式进入了规模化替代人工制造的时代。

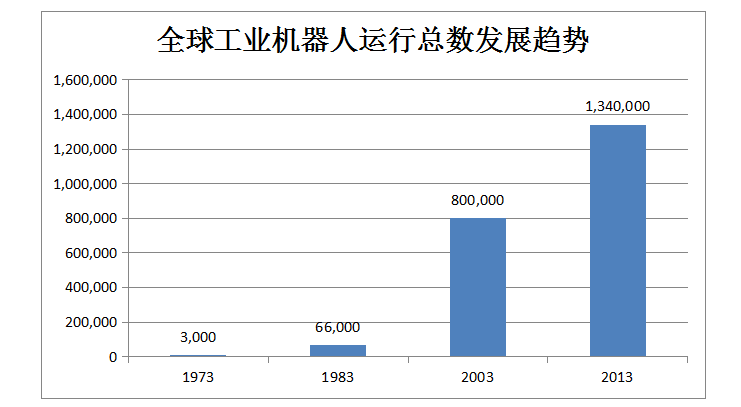

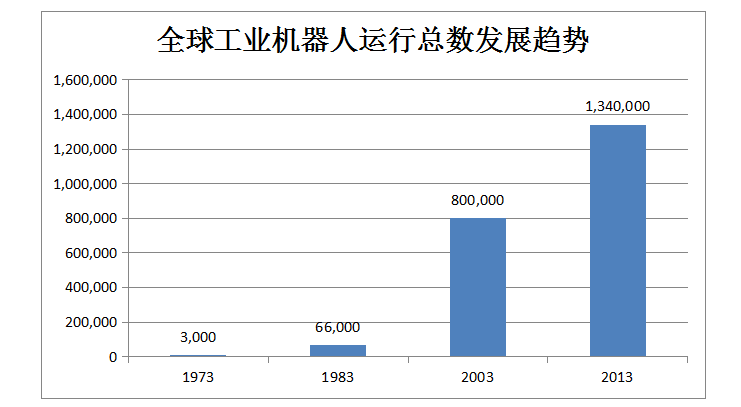

现在全世界已有近200万台机器人,销售额每年与20%的速度增长,机器人技术和工业得到了前所未有发展。随着机器人应用领域的不断扩大,机器人已从传统制造业进入人类的工作和生活领域。另处,随着需求范围的不断扩大,机器人结构和形态的发展呈现多样化。高端制造系统具有明显的仿生和高智能特证。其性能不断提高,功能不断扩展和完善,各种机器人系统便逐步向具有更高智能和更密切与人类社会融洽的发展方向!

目前生产与装配机器人较多的主要是在欧美日韩几个国家,他们在70-80年代已完成了首轮工业机器人的规模应用,推动工业制造转向自动化。而我国在2008年金融危机前,工业制造主要还是依靠人工的劳动密集型加工产业,2008年国内人力成本逐年提高,自动化机床、工业机器人大规模进入生产线替代人工。以前在珠三角,一个玩具厂、电子厂、制鞋厂拥有过万员工,是很平常的事,而现在已经非常罕见。与此同时,欧美日韩等发达国家在工业自动化的发展步伐并没有停下来,而是开启了第二轮工业机器人的应用,这次是结合大数据、机器视觉、互联网等的智能化机器人技术,而我国的工业机器人发展没有经历第一轮,直接进入到第二轮的智能化机器人应用时代已经到来!

机器人激光加工已成为各个生产环节中的独特的工艺

机器人在工业制造上的运用优势是非常明显的,除了能够替代人工24小时连续工作,还可以减少错误,特别是在一些高温、高危、粉尘、污染气体严重的环境下,替代人工为工人身体健康提供极大的保障。激光加工作为一种非接触式的机械加工过去十年逐渐得到认可,由于具有良好的加工质量和产出率,它已经成为各个生产环节中的独特的工艺。过去几年,机械加工产业略显疲软,而激光加工设备已成为冲压、折弯、切削机床等机械设备市场中的黑马,每年平均增长20%以上。激光从毫瓦级到数十瓦的小功率可用于打标、雕刻、钻孔和微切割等精密加工,而数百瓦至万瓦级的大功率激光,适用于大型金属材料切割、焊接和修复,其用途十分广泛。

传统的激光加工仅限于平面的二维加工,直到1980年代末人们开始把激光整合到工业机器人的一起应用,通用、沃尔沃等汽车公司是较早使用者。1999年,德国徕斯机器人公司首先在机器人臂内导入激光束传输系统,整合出第一台臂内机器人CO2激光加工系统。机器人的应用,使得这把光刀实现了多维度、灵活加工,极大突破了原来二维加工的局限和应用空间。

机器人激光汽车加工已大势所趋

当今汽车制造业,竞争愈来愈激烈,不断推出新品,才能满足高档次的追求和迎合大众化的需求。因此,其各个品种的量化越来越小,每个品种的商品寿命越来越短,这就要求汽车制造商不断挖潜,提高制造技术,努力降低生产成本,包括新品的试制成本。欧美公司早在10多年前,已逐渐推广使用机器人激光切割机,应用于汽车钣金的制作。

多年来,我国的机器人激光加工技术及装备经历了从无到有,从小到大的发展过程,现已形成了相当的产业规模。机器人激光切割已被广泛应用在钣金加工、汽车制造、机箱电柜生产、电梯制造、农用机械、造船厂等工业领域。汽车制造行业是高新技术高度集中的行业,激光作为一种先进的制造手段,在欧美等发达工业国家,有50%~70%的汽车零部件是用激光加工来完成的,汽车行业的激光应用以激光焊接和激光切割为主,激光切割包括平面切割、三维切割等。一个应用机器人激光切割在汽车制造中的应用,大规模激光加工时代已经到来。

机器人3D激光切割成新时尚

3D激光切割我们也称为三维激光切割。三维激光切割机也叫机器人激光切割机,它是一种不受切割方向控制的,能够自由切割的激光加工系统。一般来说,三维激光切割机主要由切割头、跟踪系统、激光器、光束传输和工业机器人系统等几部分组成。能够对不同厚度的金属材料进行多角度、全方位的柔性切割加工。

三维激光切割柔性化程度高,在正常情况下一套模具只能针对一种工件一道工序,而三维激光切割能针对任意工件的任意工序。在工件产品发生变动时,例如曲面,修边和孔等的变化更改,只需对激光切割的脱机程序进行更改,因其使用的工装夹具相对简单一些,所以工装夹具改动也方便。

三维激光焊接技术的优势也逐渐被人们发现。相对于工序简单的激光切割,激光焊接需要考虑工件定位、适用能量、适用材料、焊接环境、运动系统、夹具、软件系统设计等因素,因此激光焊接的规模应用开发会比纯粹切割大一些。如上所述,二维激光焊接局限性明显,而机器人激光焊接系统出来后,更加复杂的激光焊接就应用上了,最明显的是汽车白车身、车顶与后盖的激光焊接,是最为人们熟知,而飞机制造上的机仓底部不锈钢板拼合,也使用到激光焊接。早些年,一些生活、电子用品的小型电池已经用上激光焊接封口,近三年新能源汽车的动力电池焊接应用更是给激光行业带来了数十亿的设备需求。

机器人激光三维加工发展现状

在激光二维加工市场充分开发的情况下,很多人把三维加工看作激光制造的下一个市场热点。目前的三维激光加工应用已经包括激光切割、激光焊接、激光钻孔等的系统,对于大型、立体和不规则几何形状的工件,均有着不可替代的优势。由于机器人激光加工系统涉及到机器人技术、自动化控制和激光多方面的专业,目前市场上从事这种系统开发的,也主要是有这三个领域的企业。在激光领域,包括大族、华工、泰德、联赢、天弘、楚天、亚威创科源等规模较大的企业,基本上都开发了机器人激光加工系统,粗略估计国内有超过70家激光企业有开发集成机械臂的激光加工系统。另一类就是从事工业机器人的企业,包括ABB(中国)、库卡、史陶比尔、新松机器人等公司早就尝试开发了机器人激光加工系统,均拥有激光技术部门或者激光工艺研发中心。还有一类就是从事自动化控制与装备的企业,如东莞力生自动化、江苏维力安科技、西安莱曼机器人、佛山霍贝尔机器人、杭州凯尔达机器人等,这些企业大都从事自动化控制与装备开发集成,继而开发了激光三维加工的设备。

图为KUKA公司龙门式激光切割机

在欧美国家,这三类企业是鱼与水的关系,技术开发与生意合作非常紧密,而令笔者疑惑的是,这三类企业在我国相互之间交流合作似乎并不频繁,也很少见到有跨界共同开发的。结果就是,要做三维激光加工系统,激光企业采购机械臂,机器人企业采购激光器、光学元件与冷却配套,自动化装备集成企业既要采购机械臂,又要采购激光器与光学元件,然后都是各人自己开发。这样的格局,其实并不利于三维激光加工的推广。

虽然目前很多激光企业可以提供机器人激光加工设备,但是其订单数量并未出现明显的批量,一个原因是机器人激光加工设备一般是定制化设计好的产品,一套往往就是一个工作站,加工效率也比较高,可以满足一般量的生产要求。另外,一套机器人激光加工系统采购成本也高,在加工产能能够满足的条件下,用户不会进一步批量采购,据了解,目前国内一些采用了激光加工的大型汽车制造商,也就拥有不到十台激光机器人加工系统。

2020年机器人市场将达到400亿美元

中国与全球主要发达国家正在经历一个机器人更新换代的自动化升级阶段,国外一分析机构对工业制造机器人市场进行了调研分析,其中也包括被用于激光切割和激光焊接领域,其预测,到2020年,该市场将扩张到400亿美元。

具体来说,工业制造机器人可以分为电子元器件、电器部件、机械零件,机器人的主要应用方向可以分为焊接机器人(包括,电弧焊、气焊、激光焊接、电焊),物流运输机器人(包括机床操作、打包、仓储),包装封装机器人,切割、打磨机器人,车间视察机器人和测试机器人等等。

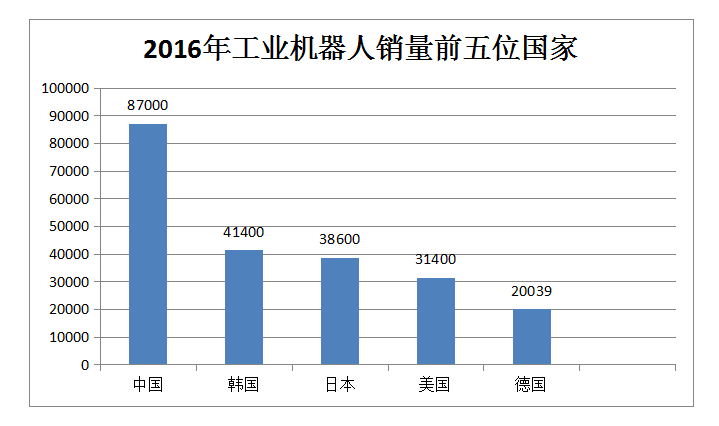

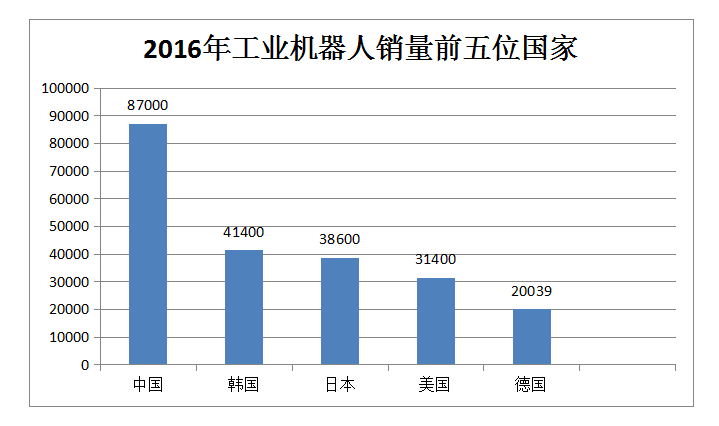

目前,全球范围内,机器人行业的第一梯队分别是日本的发那科(FANUC)、安川电机(Yaskawa)、瑞士的ABB和德国的库卡(KUKA)。四大家族在各个技术领域内各有所长,ABB 的核心领域在控制系统,KUKA 在于系统集成应用与本体制造,发那科在于数控系统,安川在于伺服电机与运动控制器领域。世界“四大家族”已是行业公认的领头羊。但我国机器人消费市场巨大,到去年底,我国多功能工业机器人进口量已达8.13万台,对于传统龙头的产能形成较大的挑战,导致了国内工业机器人旺盛的需求向国产厂商溢出,与巨大的市场的刺激下,国产厂商技术不断突破、市场口碑有效积累,并有不断扩张的趋势。2017年占比全球市场份额的45.4%。新松机器人、拓斯达(300607)、埃斯顿(002747)等产能扩建项目在2018和2019年密集投产,有望高效抢占正在爆发的国内市场。在核心技术方面正在追赶四大家族。

结语:工业机器人是引领产业发展的先进行业,产业发展势头迅猛,规模也在不断扩大,现在已经被广泛应用的机器人不仅是工业机器人,还包括服务机器人和特种机器人,我们要进一步推动整合行业资源,通过各种社会资源的力量,共同推动行业不断实现技术突破。

把激光器与光学系统集成到工业机器人上,赋予了激光加工新的模式与应用空间,机器人的多维度特性与激光加工的优点是互相促进的,每增添一台机器人激光加工系统,都需要至少一台激光器、一套完整的激光光学配套,这都会给激光产品带来新的需求。据国家规划显示,未来十年,我国将着重启动轨道交通、节能装置、新能源汽车、海工装备、机械制造、航空航天等等重点领域的稳定发展。这些行业的产品在生产过程中,大都需要三维、柔性、高效、自动化程度高的加工工艺,机器人激光加工恰好符合其要求。

相信随着各种零件加工要求的不断提高,随着激光技术的不断发展,各激光企业、机器人企业与自动化装备企业一定会锐意创新,在国内推出更优秀更先进的机器人激光加工系统,来满足制造业日益增长的需求,可以说,一个大规模采用机器人激光加工技术的时代已经来临。

文/老牛

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们