1激光焊接介绍

激光焊接以激光为热源,采用低于母材熔点的材料作为填充金属(称为焊料)。液态焊料经加热熔化后润湿母材,进而填满接头间隙并与母材相互扩散,最终实现连接目的。

激光焊接质量在实际生产过程中受到多个因素影响,如激光焦点位置、热丝电流、板材间隙及表面清洁度等。而板材表面清洁度对于焊接质量非常重要。当工件表面存在油污、油脂、手指纹、脱模蜡等污染物,激光产生的热量会使油脂沸腾,造成炸点,导致焊接不牢固,所以在焊接前需要清洗零部件并检测产品表面清洁度确定稳定的焊接质量。

工艺缺陷

由于各种加工和清洗工艺可能会残留润滑油、切削油等影响产品表面清洁度的污染物,所以激光焊接前必须对零部件进行除油和清洗工序,否则影响热熔填充金属的流动能力和在焊接接头中形成碳化相,从而降低接头的耐腐蚀性和机械性能。

案例展示

应用:焊接工艺前检测各种金属零件的表面清洁度,如齿轮零件的激光焊接;

清洗工艺:水性清洗,溶剂清洗,激光清洗;

后续工艺:激光焊接;

失效问题:金属表面存在污染物导致焊缝产生气孔,造成焊接不牢固;

解决方案:激光焊接前检测齿轮的表面清洁度,保证焊接质量,同时监测清洗工艺的清洗效果;

2

激光剥除电缆绝缘层介绍

现今汽车工业中越来越多使用电气驱动(电动性),重量轻、效率高的电子驱动产品要求使生产厂家采用更先进的制造方法。因此,存在使用矩形“Hairpins”代替圆形截面线缠绕定子。

通过激光剥除电线绝缘层时,PVC绝缘层剥除不干净残留在电线表面,从而造成电阻值增大;另外,通过摩擦或超声波焊接进行连接接线端子和电线时,润滑油等残留污染物也会影响焊接工艺并降低电气连接的质量。

案例展示

应用:对“Hairpins”进行激光剥除绝缘层,用于电子迁移中的电气接触

检测原因:对电气接触用的铜电缆进行剥除和焊接

失效问题:绝缘层剥除不充分导致电气连接不良、油污影响激光焊接(如出现焊缝气孔)

解决方案:使用荧光法检测产品是否剥除或清洁干净

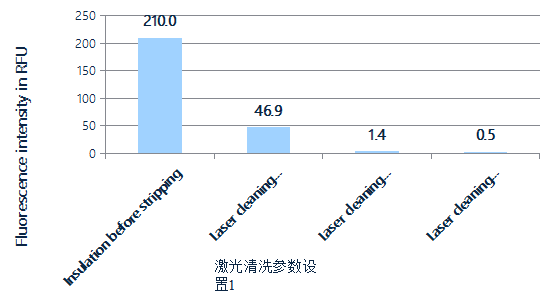

表面清洁度仪对激光清洗进行检测

RFU值越大,表示污染程度越大

电线电缆的电性能不仅与绝缘层有关,也与生产过程中产生大量的残留污染物有关,因此需进行后加工清洗。若在清洗过程中污染物和清洗剂清洗不干净,容易影响产品电性能与品质。

案例展示

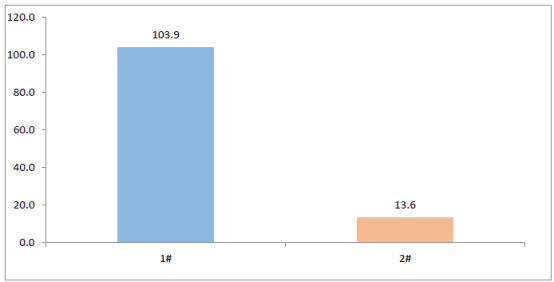

射频电缆是各种无线电通信系统及电子设备中不可缺少的元件,而其组件中的镀银铜线的清洁度会直接影响信号衰减,电性能不良等。

RFU值越大,表示污染程度越大

用户借助表面清洁度仪可以快速检测并量化、记录电缆清洁度的相关数据。基于此数据,避免了人为主观判断带来的影响,更有效审查生产步骤和清洗程序,进而优化清洗工序,更大地提高了工作效率,减少返工率, 降低生产成本。

来源:佛山翁开尔

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们