作者:唐霞辉1,秦应雄1,钟如涛2

1华中科技大学激光加工国家工程研究中心

2武汉钢铁(集团)公司研究院

汽车工业的发展对车体质量提出了更高的要求。激光技术具有加工质量好,生产效率高等优点,在汽车制造应用中,起到了至关重要的作用。

1、引言

激光制造是中国制造2025发展战略的支撑技术。激光智能装备应用于航空航天、船舶制造、海洋工程设备、石油石化、国防等领域的大型装备制造,涉及激光焊接、切割、精密钻孔、刻线、表面改性、清洗、增材制造等工艺。汽车工业是激光加工应用最多的领域之一,欧美等工业发达地区中,50%-70%的汽车零部件使用激光加工技术制造。在工业发达国家中,全世界约有3万多台激光加工设备用于汽车工业,每年数以百计的激光加工机投入使用。我国汽车产业中激光技术应用市场巨大,经济效益不断上升。汽车行业中的激光加工技术主要有:激光切割、激光焊接、激光相变硬化、激光熔覆、激光合金化、激光打孔等。

2、激光切割与汽车板高速落料

汽车工业中,激光切割工艺采用大功率光纤激光器,以提高切割速度和切割质量。在汽车样车和小批量生产中则大量使用三维激光束切割机,对普通铝、不锈钢等薄板、带材的切割加工,其切割速度可达10 m/min以上,大幅缩短了生产周期,比机械加工方式的加工费用减少50%。激光切割和机器人技术的结合,使其功能得以更大地发展,特别是在车型不断变化的小批量生产中,激光切割和机器人技术结合更有其优越性。

汽车板落料生产线上,有一种传统的通用带料剪切设备叫做飞剪,通过在带料运动中进行跟踪剪切,大幅提高下料的速度,但由于切刀是直线的,只能得到矩形和梯形坯料,应用范围受到限制。而现有的激光切割设备,切割形状不受限,但在进行切割时板料都是静止的,进料和出料不能同时进行,影响了带料的处理速度。

激光切割落料线对上述两种设备的工作理念进行巧妙组合,即在带料运动中用激光切割机对其进行飞割(跟随切割),其目的是为了解决连续的金属和非金属带料的无模具快速下料问题,以降低下料设备的投资、模具消耗成本,并且有效提高材料的利用率。采用激光落料,无需制造模具,采用先进的排样软件及控制系统,产品规格形状转换迅速。对于今后高强汽车板,采用激光落料成为当务之急。

3、汽车板激光拼焊

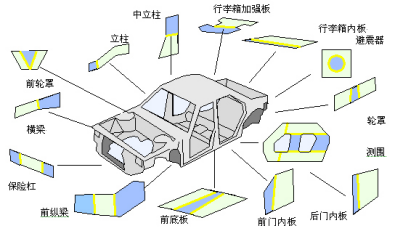

激光拼焊技术(Tailor welded blanks,TWB)应用于车身制造具有很多明显的优势。例如减轻车身重量、减少汽车零部件数量、提高原材料利用率、提高结构功能和安全性,为生产宽体车提供可能,增加产品设计灵活性等。图1所示为车身制造中所用的一些典型激光拼焊件。

图1 激光拼焊件在车身制造中应用

德国Thyssen钢铁公司在20世纪80年代率先开始生产激光拼焊汽车板。目前全球已建有500多条激光拼焊生产线,西欧生产的拼焊板约占世界总产量的70%,美国约占20%,日本约占10%。随着国内汽车工业的高速发展,激光拼焊技术也得到了快速应用,目前,国内已有20多家激光拼焊板生产中心,近100条生产线,年加工激光拼焊板的能力达到6000多万片。随着人们对节能减排及车身轻量化要求的不断提高,一些新的车身轻量化技术也得到了迅速发展和应用,成为激光拼焊可能的替代技术。

蒂森克虏伯公司新开发的钢卷拼焊技术成功用于汽车板生产。过去,激光拼焊板技术仅限于生产长3 m左右的钢板,随后还必须对钢板进行剪切和激光焊接。钢卷激光拼焊技术首次实现了拼焊产品成卷供货,采用该项技术的钢卷拼焊生产线可以将长达500 m的不同厚度(0.6-3.0 mm)、不同钢种(碳钢、不锈钢)和不同涂镀层(热镀层、电镀层或有机涂层)的带钢用激光焊机对焊起来,最大卷重可达到15 t。拼焊带卷同拼焊板一样,可用于座椅导轨、座椅靠背和轮缘等,其优点是:提高焊接效率,降低重量,提高零件性能,降低零件整合时的成本。拼焊卷可采用如连续模、辊压成型和多工位压力机成形加工。

4、汽车车身激光焊接机器人系统

用于汽车车身激光点焊、缝焊的激光焊接机器人系统,主要包括:激光器、高功率光纤耦合传输与聚焦技术、6轴联动数控机器人系统、焊缝位置跟踪、激光柔性加工系统数控软件、焊接夹具通配性、激光焊接工艺与数据库、焊缝质量在线监测等关键技术。

|

4.1 |

汽车B柱激光焊接机器人 |

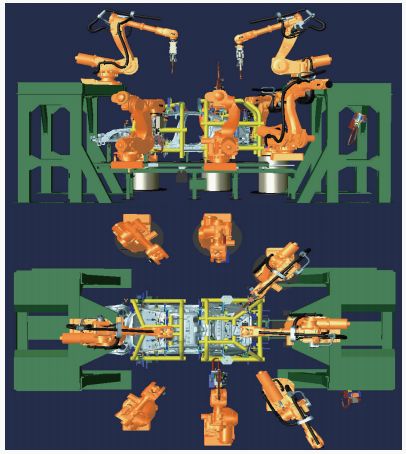

华工激光和成焊宝马开发的焊接系统中,预拼车身通过传输系统到达车身成型工位,同时车身识别系统切换地板定位夹具,降下落入的地板定位夹具中,4个机器人同时抓举4套车身定位网架式夹具,在车身上进行装配快速定位锁紧;机器人通过工具切换系统,脱开定位夹具;夹具夹紧车身。机器人同时抓起焊钳和其他几个机器人一起对车身进行焊接。焊接完成后,抓举机器人放下焊钳,然后抓取定位夹具离开车身;车身升起,传入下个工位中;在4个机器人的抓取范围内布置4套旋转装置,可储存夹具。每套旋转装置可分上下两层,每层可存储6套夹具。

图2 车身激光焊接机器人系统

图2所示为系统组成。2套不同的地板沿X向水平切换可以实现2个平台6种车型的生产。而且由于同平台多车型的B柱前部车身数据变化不大,车身后部的不同演变出不同车型,使导夹具的更换量更少,也更经济。同时这种布置方式占地很小,可以为汽车厂家节约更多的成本,提高汽车厂家的竞争力。

|

4.2 |

汽车白车身顶盖激光焊接机器人 |

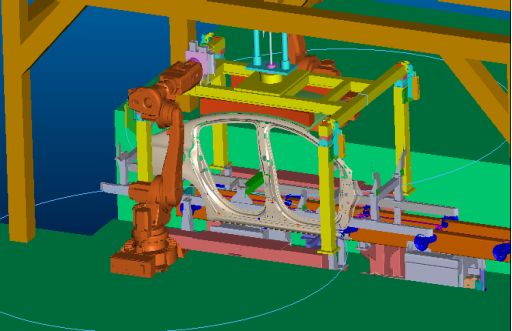

图3 汽车白车身顶盖激光焊接机器人

华工激光与DPCA(神龙汽车公司)W23项目合作开发,结合东风汽车公司乘用车的实际生产需求,制定汽车白车身顶盖激光焊接方案,如图3所示。激光焊接工位(AR13)由2个机器人、1个光纤激光器、送丝机、焊接头、激光防护房、地板夹具组成。

工作时采用1个机器人带着激光焊接头进行焊接。顶盖夹具由机器人搬运,通过4个V型定位块与两侧定位支撑架配合,形成定位。定位支撑架上的四个夹紧气缸将顶盖夹具夹紧。顶盖夹具与机器人之间包含快换装置,可以多车型工装切换。

5、汽车零部件激光焊接

采用大功率激光器配以相应的导光系统、机器人、工装夹具、全自动上下料系统、控制系统等进行激光切割/焊接汽车金属管类零部件、汽车变档套、汽车仪表板、汽车座椅调角器、汽车钣金件等汽车零部件。

(1)汽车管类零件的激光在线高速焊接。通过高精密反射镜将高功率激光束导向到不锈钢管缝上,产生极高的焊接温度,实现汽车管类零部件的拼材焊接。

(2)汽车变档套的激光双工位自动切割加工。以汽车变档套为应用对象,配以相应的导光系统、机器人、工装夹具、上下料系统、控制系统等进行激光切割,在线生产。

(3)汽车座椅调角器的激光全自动焊接。采用5000 W功率的激光器对调角器进行激光焊接,自动上下料系统,各制造单元有机集成,实现全自动化在线生产。

(4)汽车仪表板安全气囊的激光弱化切割。采用激光加工的方法加工气囊爆破处的弱化线,利用机器人抓取仪表板相对与激光束运动。通过编程控制使激光在仪表板上打出系列微孔,形成弱化线,并实现全自动化在线生产。

(5)汽车三维零件的激光切割。采用龙门固定倒挂机器人、光纤传输激光到切割头、机器人进行控制对三维零件进行异形加工。该设备生产的零件厚度为0.5-3 mm,主要用于汽车覆盖件的切边加工。具有方便三维零件的加工、投资成本低、使用成本维护低、操作简单等特点。

(6)电动汽车电机扁铜线的绿光连续碟片激光焊接。通快的绿光连续碟片激光器TruDisk1020在高质量激光铜焊接工艺中具备明显优势。电动汽车的电机通常采用扁铜线,采用绿激光可有效提高焊接点面积、增加强度、提高导电效率、节约成本。

6、结束语

汽车工业的发展对车体质量提出了更高的要求。激光焊接、切割技术不仅在加工质量方面优于传统加工方法,而且生产效率也得到显著提高。激光焊接、切割技术发展到今天,已广泛应用于汽车制造等领域,起到了至关重要的作用。随着我国汽车工业的升级换代,进一步发展高端激光器核心技术,包括高功率半导体激光器、光纤激光器,是目前世界最新一代工业和军用激光器的当务之急。发展新一代高功率、高稳定性、窄线宽、波长稳定的半导体激光芯片以及万瓦级高亮度直接半导体激光器,对于打破国外关键技术封锁,提升我国激光产业整体水平及核心竞争力,促进汽车产业的发展意义重大。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们