据外媒报道,新型激光表面处理能大幅节省商用飞机燃料费。德国激光专家4JET和飞机涂料供应商Mankiewicz日前正在开发一种激光表面处理工艺,可自动在飞机涂层表面形成节省燃料的沟槽。

据悉,这种激光增强气流(LEAF)技术,可通过激光干涉模式的原理在机身涂层的最上层快速创建精细的横向凹槽。而此类沟槽可将拖曳力降低至10%,从而使商用长途航空公司的燃油节省超过1%,每年可为全球煤油总支出节省约1500亿美元。

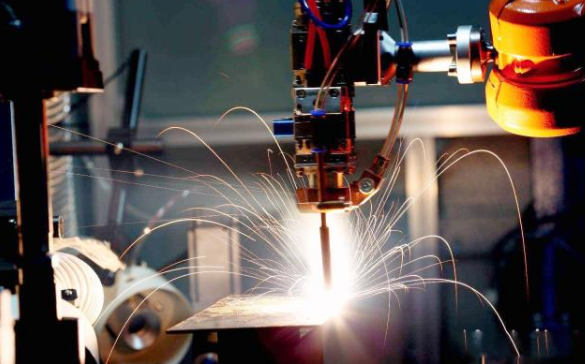

以此为例,激光表面处理技术的发展带动了各行各业加快产业结构调整。它的技术亮点在于

1. 激光淬火层硬度达HV800~1100,具有极好的耐磨性和抗拉伤能力,一次修模后寿命较火焰淬火提高5~50倍。

2. 激光淬火层硬度、层深均匀,与基体有很强的结合力。

3. 激光淬火处理后变形量极小,无须作任何校正和加工处理。

4. 激光熔焊技术可对模具表面局部拉伤等损伤部位进行修复,修复效果明显优于其他焊接方法。

5. 具有很高的处理速度,通常可达0.5m2/h。

6. 只需对模具磨损部位进行针对性处理,而无须全部处理模具表面。

7. 显著提高拉延件表面质量。

又例如,在对北汽福田欧曼重卡保险杠拉延模进行激光表面处理后,其筋条表面硬度可达HRC55~58,表面寿命也从原来火焰淬火时的20~30件提升至2000件以上。另外,宝马新五系侧围外板、门内板及压边圈、后门顶等模具使用最初表面硬度较低,经激光处理后硬度由HRC20左右提高到HRC55以上。华晨宝马也已正常使用一年以上,拉延件表面质量良好。

在模具制造中,激光表面处理日益增加的重要性是主要原因。采用这种工艺,冷却通道可以设置在非常贴近模具轮廓的下面。对有着设有加强筋和网状筋的一些不同壁厚的复杂零件能在贴近轮廓需要冷却的部位进行冷却,而在前些年,注塑过程中材料流动特性是不可控制的,但现在其可控性是可以实现的了。通过冷却,除了可以缩短生产时间外,还可以减少零件的变形,冷却通道的横截面大于5mm。因此就能把冷却通道安置在贴近模具轮廓2~3mm的部位,以进行最佳的冷却。还有与冷却不同的是,通过这样的通道来实现温度的控制。

这是我国推进激光表面处理自主研发和产业化的重大一步。除此之外,还有大批的国内企业也在致力于激光表面处理研发和应用工艺的开发,未来市场很值得期待。激光表面处理已步入最新发展前沿和竞争重点领域,具有重大科技意义与应用价值。并且在相关政策驱动下,激光表面处理升级的进程将更加快速。今年以来,我国在激光表面处理领域取得了一系列重大的进展,彰显了我国在重大科学技术研究领域的领先地位!

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们