灵活的解决方案之激光的智能控制提高大型工件的加工效能

作者:Eva Jubitz,钱惠红,赵佳蔚,德国SCANLAB公司

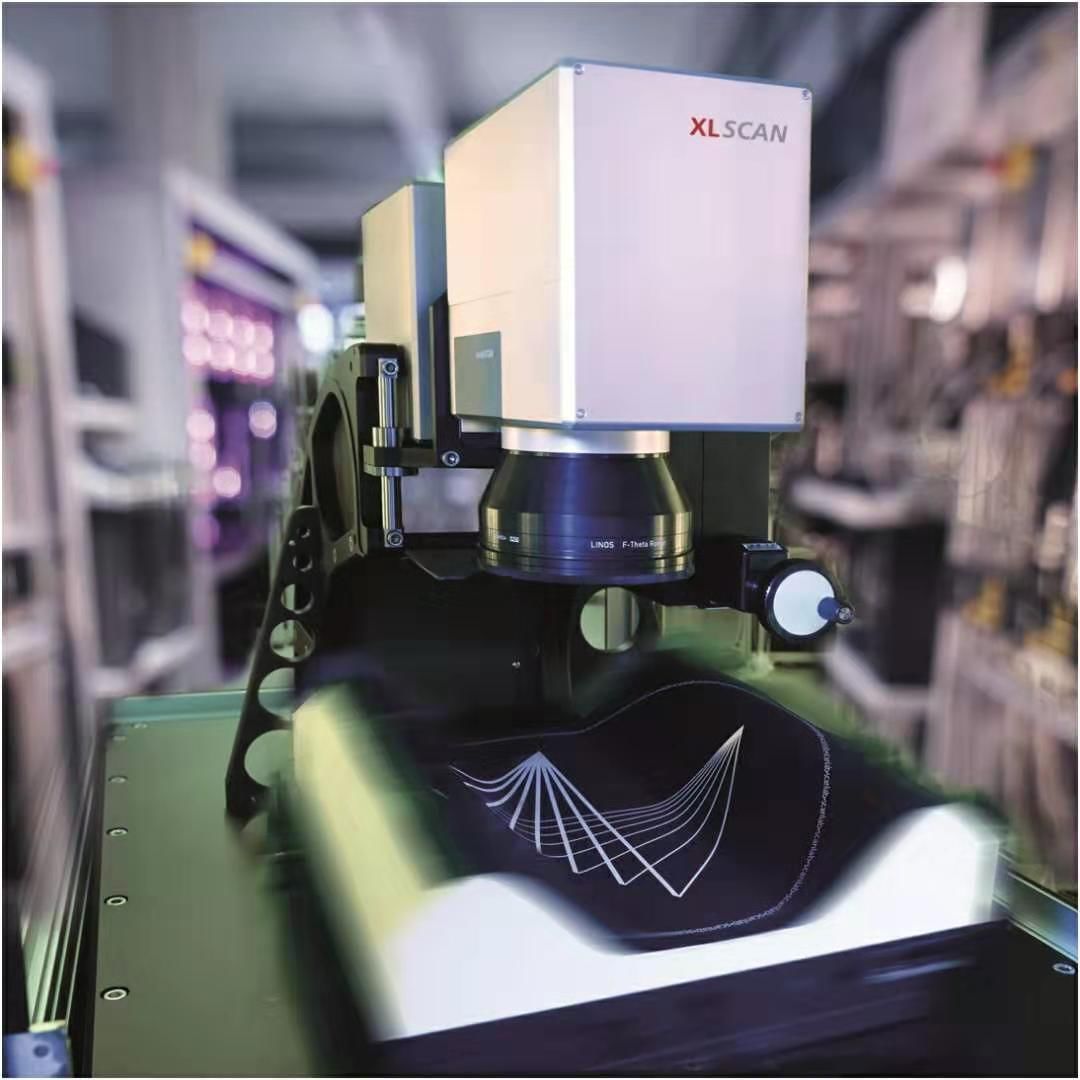

图1:集成了XLSCAN和动态z轴的系统对三维工件进行无限扫描

在很多微加工应用中,人们需要对大幅面进行高精度加工。传统的高精度扫描系统必须配置短焦距的光学组合得以实现。然而,短焦距意味着有限的扫描幅面。为了克服这个难题,SCANLAB和ACS运动控制公司联合研发了XLSCAN解决方案,通过同步控制扫描头和XY平台来实现快速、精准的扫描.有了XLSCAN,加工区域仅受机械轴的行进路径限制, 因此加工幅面在理想状态下可以扩展到无穷大.众多应用案例已表明, 扫描头和XY工作台的联动加工可以大幅度提高产能[1].

0 1

新型伺服控制方法助力更高精度

在传统的同步控制扫描头和XY工作台的系统中, 相对高速运动的扫描头会对低速的运动平台带来的位置偏差进行实时补偿。质量惯性及各系统的伺服控制回路设计会引起跟踪误差(即响应延迟),这意味着实际位置会暂时偏离设定位置。只有在经过一定时间后,且在引发的系统瞬时振动之后,运动点才能到达所设定的位置. 由此可见,由于时间滞后而引起的偏差这一物理约束明显降低了系统精度. 在实际加工过程中,人们也尝试通过预估值来推算低速运动的XY平台可能产生的偏差. 但是这种方法只对低速且无中断的平台运动有效.当运动路径出现拐角, 该方法产生的定位偏差将尤其明显。

XL SCAN采用全新的控制方法。它的syncAXIS控制软件应用了智能过滤器来控制扫描头和XY工作台,从而让每一个系统的物理约束在集成轨迹规划的最开始就被考虑在内. 整个XLSCAN系统的跟踪误差为0。两个系统(运动平台和扫描头)的位置都可以在非常短的周期内(10µ)以微米级的精度相互协调。这使得XL SCAN的精度领先于市场上其他由同步扫描头和XY工作台组成的联动控制解决方案. 在高速工作的情况下, XL SCAN的优势更加明显. 正因为整个系统的振荡得以消除,XL SCAN的精度仅受单个系统(即扫描头或运动平台)的精度的限制。

0 2

延伸出的激光控制技术

syncAXIS控制软件的轨迹规划不仅仅增强同步控制精度,它还可以实现对先进的超短脉冲(USP)激光器的更多样的精确管理和调整。加工图案的准确执行完全由用户自行构造配置, 我们也提供诸多选项可供用户选择. 例如,操作员可以给加工图像设定各种轨迹参数,如脉冲间隔, 单个激光光斑强度和可容许的转角圆弧度等等。

光斑距离控制(SDC)也是该系统的亮点之一。它使得作用在工件上的激光脉冲间隔稳定且可控.传统的脉冲控制系统依赖于估算和推断定位,使得系统分辨率受物理层面的约束.由于XLSCAN系统的跟踪误差为0,激光脉冲沿扫描路径的精确定位输出完全符合用户设定的脉冲间距。

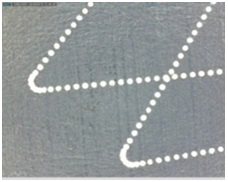

图2:不使用轨迹计划的加工路径

光斑间隔控制(SDC)功能的分辨率64 MHz.对于典型的500 kHz激光频率,这意味着在理想状态下, 最大脉冲间隔偏差约为1.5%。图2显示了传统系统的加工路径,而图3显示了光斑间隔控制支持下的运动轨迹规划

图3: 在SDC和轨迹规划下的恒定间距的脉冲输出。

0 3

利落的边缘和连贯的加工

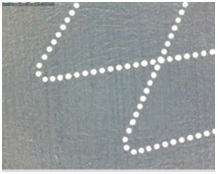

特别是对于切割应用,稳定的脉冲间隔对于加工结果和切割边缘的质量至关重要。其他具有脉冲控制的系统仅允许通过两个脉冲的中间点来定义两个脉冲之间的距离. 而XLSCAN的脉冲控制方式以考虑精度为优先条件.它允许激光脉冲间隔不仅可以根据激光路径中心线来调整,而且可以根据光斑路径内部或外部轮廓来调整.这确保了均匀的能量分布和工件边缘的精确加工. 在图4中,工件边缘激光脉冲的等间隔分布(蓝线)描述了这一功能. 对于敏感的工件材料(例如薄膜), 这种方法可以避免烧焦和切割不均匀.

图4:沿工件边缘由SDC产生等距激光脉冲

即使使用远心镜头,作用在工件上的激光光斑大小还是会随着扫描头内镜片的偏转角度而变化. XL SCAN的轨迹规划可以根据偏转角度调整激光参数。这种情况下即便光斑大小在沿着激光路径有很小的变化,其能量密度也能保持不变.因此,激光在薄膜和其他材料上的均匀加工得以实现.

图5:偏转角度与所得光斑大小之间的关系

0 4

产能最优化与并行化

前瞻性轨迹规划不仅提供精确的、无跟踪差错的加工,而且还结合用户特定的公差限度充分发掘系统的最大能动性, 让系统待用时间得到最小化. 当传统的系统执行凌空书写时,激光器会在扫描头加速阶段完成之后才打开, 以保证激光加工速度恒定.XLSCAN的轨迹规划通过提前考虑物理约束和定义公差,避免了动用凌空书写。这样一来,因激光路径复杂而产生的频繁的加速以及其所耗时间得以避免和节省,有效提高了产能。

工艺步骤的并行化提高了产量并降低了成本。目前,单个XL SCAN可以同时控制多达四个扫描头,我们还在计划扩展更多扫描头。

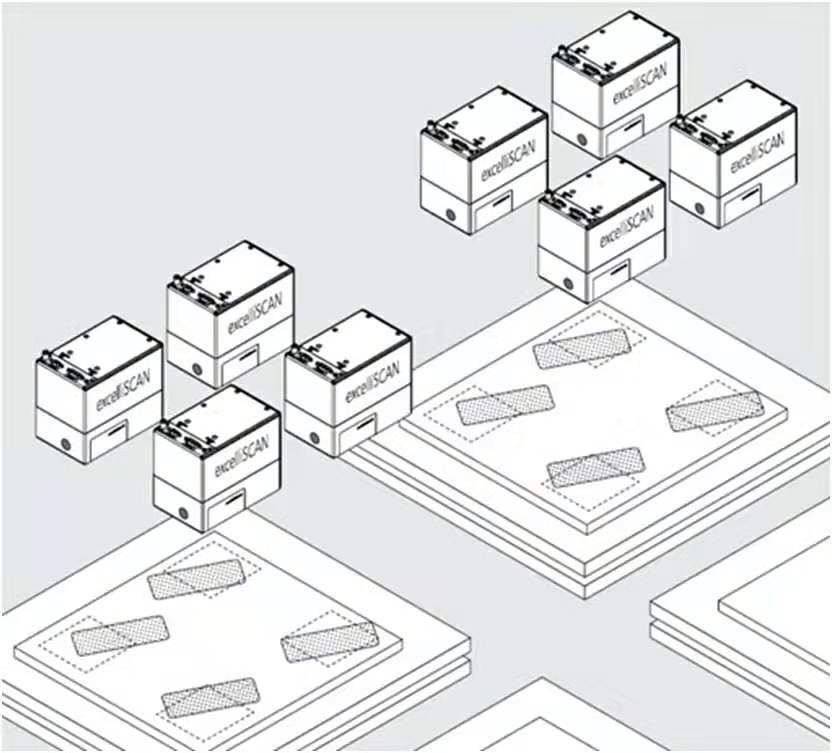

图6:灵活配置的XL SCAN多头系统

在多头系统中的扫描头可以灵活布置和配置.除了图6所示的布局之外,还可以桥接四个彼此相邻的扫描仪. 各扫描头之间能够实时同步,保证了整个系统的精度。这样的布局实现了多个工件的并行加工。如此一来,用户可以自由地调整各个扫描头下的工件方位与方向,使得用户对工件的定位和方向进行自动检测(例如图像识别)得以完成.若在XL SCAN上再附加一个机械轴,那么扫描头之间间距也可以在软件中修改和定义。

配置了多个扫描头的系统对大幅面材料的加工(例如触摸显示器的制造)极具吸引力. 从液晶显示器(LCD)到有机发光二极管(OLED)的技术转变需要新的制造方法.而对于这些应用,激光切割尤其表现出显著的优势:在提高产量的同时,还能使切割边缘有更高的精度。另外,产品尺寸的设计和加工也有更高的灵活性。

首批XL-SCAN系统已经在多个大规模生产环境投入运行-包括在中国。

翻译:李国忠,本刊编辑

校对:Huihong Qian博士,Jiawei Zhao女士,SCANLAB GmbH

SCANLAB GmbH

Email info@scanlab.de

Internet www.scanlab.de/en

参考

References:

[1] H. Schlüter, Ze’ev Kirshenboim: “Large field scanning solution enables precision for large processing areas”; Lane 2018; Published by BayrischesLaserzentrum GmbH

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们