船舶焊接技术是现代造船模式中的关键技术之一。在船体建造中,焊接工时、焊接成本约占船体建造总成本的40%左右。因此,船舶焊接技术水平和生产率直接影响船舶建造周期、生产成本、产品质量。

我国已是世界造船大国,但要成为造船强国,就一定要重视高效焊接技术的研发和应用。目前传统的电弧焊方法依然是造船中主要的连接方法,但其会带来明显的焊接变形和大量的焊后矫形工作。激光焊接因其高能量密度而具有热输入量低、焊速高、热影响区域窄、焊缝深宽比大焊接变形量极小等优点,是船舶焊接技术发展不可缺少的一种高效的焊接技术,尤其在船用铝合金的焊接中有明显优势。

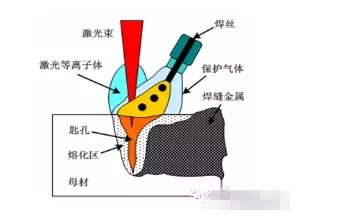

在船舶行业中,将激光焊接和电弧焊接两种方法结合在一起,可有效提高焊接效率,依赖电弧宽的熔合区效应,可大大提高装备间隙,同时可以通过填丝来改变焊缝组织性能,从而减少了船舶建造中焊前装配的工作量和加工成本。

当前激光与电弧复合的形式主要有光纤或碟片激光器和TIG、MIG或等离子弧复合。在复合三种热源的过程中,形成了一种增强适应性的焊接方法。不过这种结合也将激光的非接触式焊接拉回了接触式焊接方法类别。

激光电弧复合焊接原理图

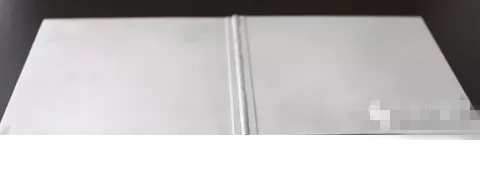

中科煜宸目前已经在EH36 高强钢 10-18mm厚板焊接、铝合金5-8mm中厚板单面焊接(不焊透型)、T型 20mm碳钢板连接中取得了比较成熟的工艺应用。

EH36高强钢主要应用在船舶制造行业,其在低温下具有较高的强度、韧性和耐蚀性等综合性能好,还能够减轻船体自重,提高载荷等优点,适用于建造远洋万吨级以上的船舶壳体。

传统的电弧焊接效率低下,焊缝表面易产生凹陷和咬边缺陷,背面易形成焊瘤等缺陷。另外弧焊的热输入很大,穿透能力小,在焊接过程中不仅需要考虑变形控制的问题,还需要考虑焊后应力消除等问题。

10kw激光电弧复合焊接可以一次性穿透18mm的厚度,与传统的弧焊相比,焊接效率远远超出预期,焊接工序也得到大力简化。

近年来,一些船体中开始引用铝合金结构,特别是快艇、渡轮、巡逻船、豪华游艇等。相对于钢结构,铝合金船舶具有轻便、高速、灵活、节能等特点。铝合金的密度小,强度高,但是铝合金特殊的材质,使得激光焊接铝合金薄板时成形还不错,当焊接5mm以上的厚板时,因激光穿透形成的小孔极不稳定,导致焊接成形很差、存在气孔等问题。通过加入电弧恰好能避免这些缺陷,电弧对铝板的预热,以及对光致等离子体的稀释,能提高材料对激光的吸收率,以及激光穿透的稳定性。

激光电弧复合焊接兼有激光焊接和电弧焊接的优点,能满足造船厂对装配间隙的要求,焊接变形小且焊后矫形的工作量小,具有良好的综合经济性。尤其随着铝合金舰船的大量建造,激光电弧复合焊的优势必将得到更好的体现,在船舶行业中的应用前景也将更广阔。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们