碳纤维增强聚合物(CFRP)组件通常是使用紧固件组装。在一般工序下,通常是在固化和钻孔后把紧固件粘在CFRP组件上。最近,CarboLase项目的支持团队想出了一种新方法,使用超短脉冲激光在纺织结构预成型件的紧固件上进行钻孔,其精确度可达微米级。

在CFRP组件固化之前,便将这些高精度切割而成的紧固件整合在一起,从而可以缩短生产过程,节省时间。2019年,该项目团队凭此项技术在著名的美国CAMX奖中赢得了“综合实力”这一类别的分项奖。

该技术是与LUNOVU公司、KOHLHAGE紧固件公司、AMPHOS和弗劳恩霍夫激光技术研究所(FraunhoferILT)共同开发的CarboLase项目的成果,项目的关键创新是使用了超短波脉冲激光辐射对纺织结构型预成型件进行高精度加工,以及全自动金属紧固件预埋两项技术。作为机械铣削或钻孔工艺的替代方法,激光加工具有无磨损操作、高灵活性和微米范围内最高精度的优点。采取金属紧固件预埋可避免对固化后CFRP组件再钻孔导致的性能损失。

CarboLase项目的成功预示着新一代CFRP构件的诞生

碳纤维增强聚合物(CFRP)是用途最广泛的复合建筑材料之一。它把聚合物基体与高强碳纤维的优异机械性能整合起来,从而形成了高强度、高刚度、低密度的解决方案。在现在这个能源和资源效率备受关注的时代,为什么CFRP至今仍难以实现真正的突破呢?原因有两个:一是因为它们的生产成本高,二则是因为机加工CFRP组件的难度大。

2017年3月,弗劳恩霍夫激光技术研究所(FraunhoferILT)与来自研发机构和工业领域的四个合作伙伴启动了一个项目。该项目的主题为:“高效、自动化和实时量身定制的碳纤维增强聚合组件制造”,随后获得了欧洲区域发展基金(ERDF)的资助。

该项目的目标很明确:帮助德国西部北威州的中小型企业们成为该项目上技术领导者,从而提高北威州的中小型企业们在国内和国际舞台上的长期竞争力。项目目标明确,主要通过简化CFRP生产工艺、降低成本来达成。

CFRP组件的传统组装方法是在成型的CFRP模块上钻孔,然后粘上金属紧固件,螺纹嵌件是其中的一个例子。用轻量级组件替换常规零件需要CFRP零件与常规零件之间的连接,两者之间应可拆卸且牢固。

图1 使用超短脉冲激光束钻孔的碳纤维预成型件,该切割件具有星形切 口和成比例的金属嵌件

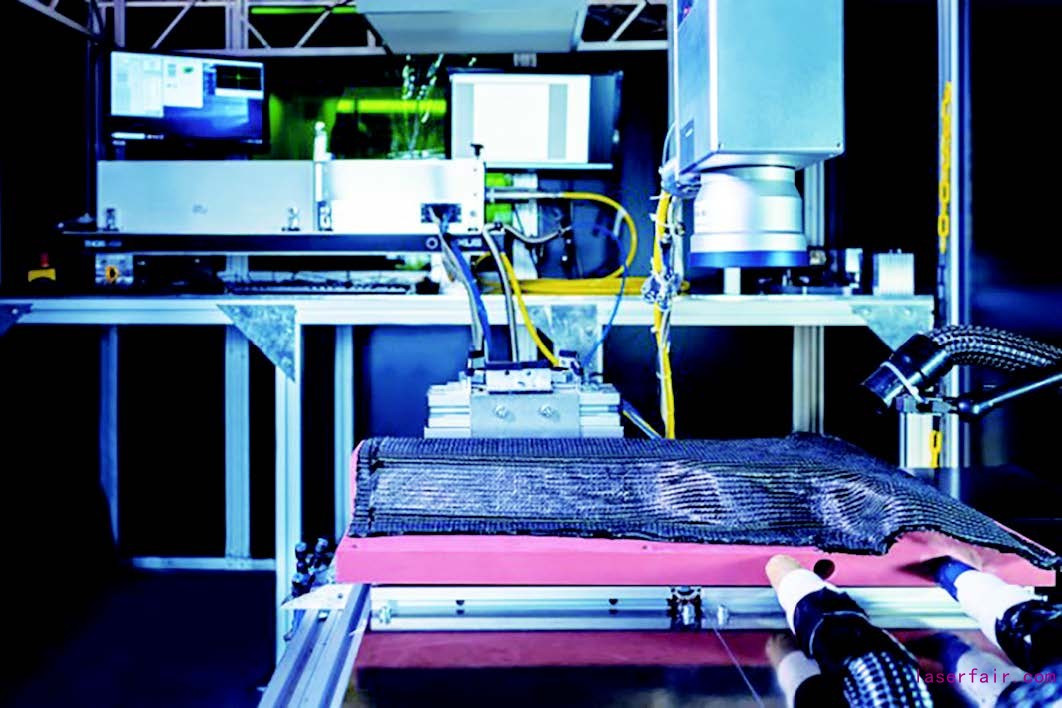

图2 在不造成任何热损害的情况下对纺织结构预成型件进行机加工 是使用超短脉冲激光一种新颖的特征

CarboLase 激光项目另辟蹊径,开 发出了不同的解决方案。把紧固件整 合到纺织结构预成型件之中,随后, CFRP 组件通过附加固化工艺与嵌入件集成起来,这可以可以大大缩短整 个生产工艺周期,然而只适用于纺织 结构预成型件中的紧固件的开孔和钻 孔非常精确的时候。

图3 将单个技术组合到一个机器人单元 中,为不论组件的几何形状和批次大小 的及时生产CFRP组件的打开了可能性 的大门

三管齐下法——CarboLase项目合作伙伴赢得CAMX奖

CarboLase团队开发了一种CFRP组件的制造过程,该过程通过选择数控切割、激光加工和自动处理三管齐下的方法来安装所有组件。

他们将上述三个独立的工艺技术整合到一个机器人单元中,并使所有步骤自动化。首先,通过切割,堆叠和组装创建纺织结构预成型件。然后,用超短脉冲激光(USP)在金属紧固件的预成型件上进行高精度钻孔。

超短脉冲激光器为传统碳纤维增强聚合组件制造提供了一个良好的替代方案,但前提是在该激光器能被集成到机器人单元中的情况下。在传统设备中,常常使用反射将超短脉冲引导到目标上,但这在机器人手臂上很难实现。为了解决这个问题,来自弗劳恩霍夫激光技术研究所和AMPHOS公司的专家们合作开发了一种新技术,来耦合超短脉冲激光束的射进射出。激光源则通过空心光纤与机器人手臂上的扫描仪相连。

2019年9月26日,在美国加利福尼亚州阿纳海姆举行的复合材料与先进材料博览会(CAMX)上,CarboLase项目团队赢得了著名的CAMX奖中“综合实力”这一类别的分项奖。CAMX奖是表彰有望对复合材料的未来产生重大影响的创新技术的奖项。评审团对CarboLase项目团队的印象特别深刻,CarboLase在工艺链的最开始时就集成使用了激光,从而减少了后续诸多昂贵且耗时的步骤。

成功的结果

为了测试这个新方法并论证其技术可行性,项目合作伙伴制造了一个B柱示范组件,并对其进行了全面的机械测试,结果全部考核过关。在一系列的拉拔和扭转试验中,采用CarboLase技术制造的连接件,性能优于常规方法生产的CFRP组件。由于嵌入件和基体材料之间的紧密连接,使用这种新方法生产的CFRP组件,能够承受最大的拉拔力比采用粘接嵌入件的传统制造组件要高出50%。再加上机械性能优化,让CFRP组件的整体组件厚度和重量降低成为可能。

CarboLase工艺还在定义紧固件尺寸和位置方面上为设计者们提供了更多的创作自由。机器人和扫描仪在米和微米尺度的移动比传统的静态加工中心更具灵活性。这就为CFRP部件的高效大规模定制化生产铺平了道路,必将远远超越现有的技术水平。

动态超短脉冲激光钻孔工艺对航空航天业和汽车行业来说特别有意义,尤其是在制造轻型零部件方面上,对于简化CFRP组件的制造工艺和降低材料成本来说颇具潜力。

从研发到工业量产

弗劳恩霍夫激光技术研究所和AMPHOS公司依托原有技术特长,为CarboLase项目联合开发了新的超短脉冲激光技术。LUNOVU公司是一家负责将各个工序整合起来的系统集成商,LUNOVU公司把传感器集成到亚琛工业大学纺织技术研究所内的机器人单元中。

KOHLHAGE紧固件公司在该项目中也发挥了关键作用,负责为嵌入件的自动部署和集成设计了一个系统。亚琛工业大学纺织技术研究所则负责实现激光加工预成型件的自动化工艺链。在过去两年半的时间里,该项目从欧洲区域发展基金处获得了约200万欧元的资助。

CarboLase项目成果计划于2020年5月12日至14日在巴黎举办的法国巴黎国际复合材料展览会(JECWorld2020),AZL联合展台(5A展厅,L97展台)上展示。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们