光学系统器件需要能够满足高刚度、高强度和高稳定性的需求,从而能够承受恶劣的机械和热环境,并确保光学性能。尽管传统的光学组件制造工艺已经达到了极高的技术水平,但仍属于劳动密集型产业,在保证光学系统性能方面仍存在挑战。

增材制造技术能够简化光学器件的制造流程,缩短交货期并降低材料消耗。更重要的是,增材制造技术能够实现功能集成的优化设计方案,尤其在卫星光学系统制造领域,增材制造技术能够满足用户对轻型光学系统不断增长的需求,并实现下一代高附加值光学器件的制造。

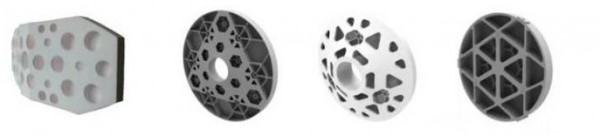

陶瓷3D打印企业3DCeram 基于其光固化陶瓷3D打印技术,开发了优化陶瓷优化光学基板增材增材制造工艺3DOptic,并通过该工艺开发纳米卫星望远镜中所需的光学镜面。光学系统设计人员能够通过3DOPTIC 工艺探索卫星陶瓷光学镜面的创新性设计,包括半封闭式后背结构、整合式介面、随形肋。

来源:3DCeram

下一代卫星光学镜面

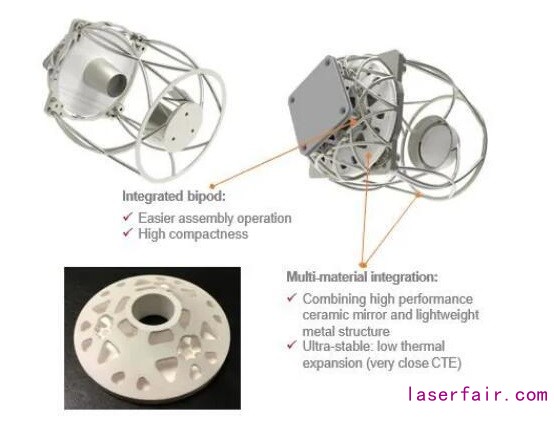

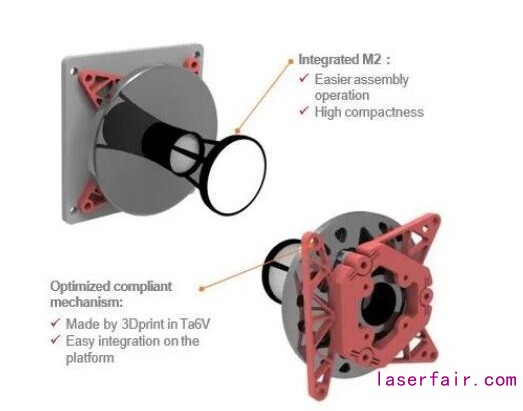

通过增材制造技术开发的下一代光学仪器中,将越来越多采用紧凑的功能集成设计,如集成隔热,冷却通道,局限的机械和热接口,以及将光学功能作为设备自身结构的一部分。紧凑集成化设计减少了组件装配过程中出现问题的风险,同时开辟了制造冷却光学系统,有源光学系统或自由曲面的新方式。陶瓷增材制造技术的净成形能力,还能够提高准确性,改善集成/结合过程的质量。

陶瓷3D打印只是该工艺中的一个步骤,成功完成零件增材制造还与支撑后处理、脱脂烧结步骤中的专业知识有关。

以下是纳米卫星望远镜中安装的氧化锆陶瓷3D打印镜面。

来源:3DCeram

红色组件由TA6V钛合金3D打印而成,3D打印陶瓷镜面能够与其轻松组装在一起。

来源:3DCeram

根据3DCeram,增材制造工艺为卫星光学镜面制造所带来的技术优势包括:

质量/刚度比优化(3D打印肋厚度限制为0.2mm;机加工为1mm);新的机械和热功能,例如密封通道或顺应性机构;仅打印所需材料的能力。3D科学谷Review

增材制造在制造下一代光学器件方面的优势正在应用实践中得到验证。以下两个案例展示了增材制造技术在实现减重和实现复杂设计方面的能力。

l 减重73%,但保持性能

欧洲航天局(ESA )支持了一项新的增材制造研究项目,项目的研究团队对太空望远镜进行了重新设计,并采用金属3D打印技术制造了望远镜组件。经过重新设计的太空望远镜有三个主要部分组成,包括望远镜的两个镜面,均用飞行级铝合金材料制造。望远镜的原始设计版本是美国国家航空航天局(NASA)EOS-Aura任务中使用的臭氧监测(OMI)望远镜,这款望远镜重量为2.8公斤,而重新设计的3D打印望远镜重量为0.76公斤,减轻了73%,而测量质量没有降低。

l 5G 陶瓷波束成形天线透镜

根据3D科学谷的市场观察,另一种基于纳米射流工艺的陶瓷3D打印技术在5G光束成形透镜制造中,以实现包括许多空球形球设计,克服了5G波束成型天线透镜的开发挑战。

该透镜天线可以安装在一系列小型天线馈源的顶部,天线馈源阵列连接到波束切换电路。球形中的每个腔位于天线馈源的顶部,用作半球中正确角度的波导,这样可以支持同时的多光束。

《3D打印与陶瓷白皮书1.0》。来源:3D科学谷

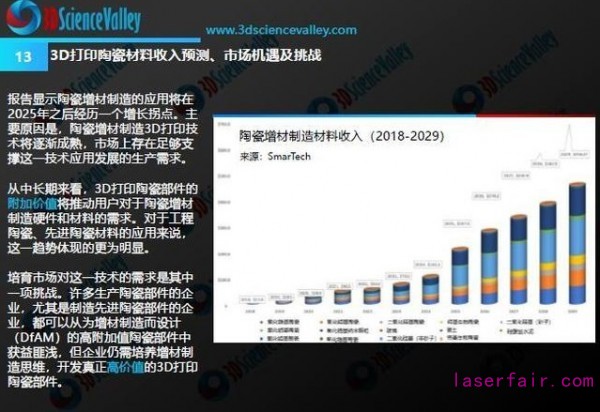

在本文卫星光学镜面制造案例中所应用的光固化陶瓷3D打印工艺,是目前较优的陶瓷增材制造工艺。根据3D科学谷的市场研究,从中长期来看,3D打印陶瓷部件的附加价值将推动用户对于陶瓷增材制造硬件和材料的需求。许多生产陶瓷部件的企业,尤其是制造先进陶瓷部件的企业,都可以从为增材制造而设计(DfAM)的高附加值陶瓷部件中获益匪浅。但企业仍需培养开发真正高附加值部件的增材制造思维。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们