Fraunhofer ILT研究人员在“Scancut”项目中开发新型激光制造工艺,可实现薄壁金属带的精密切割。

插头连接器,虽然体积较小,但只有数千个插头连接器相互关联组合,才能实现信号与电压在车内的快速传输,从而保证现代车辆的正常运行。

目前,该连接器主要由传统的冲压弯曲工艺制造(例如位于德国吕登沙伊德Kostal Kontakt Systeme公司)。然而,随着对连接器数量、体积、精细度和复杂程度要求的不断增加,传统的机械工艺已经法满足数量庞大且小型化连接器的要求。

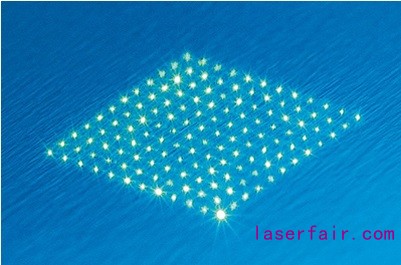

基于这种需求下,弗劳恩霍夫激光技术研究所(ILT)的科研人员与德国北莱茵-威斯特法伦州的行业合作伙伴合作,并在ERDF研究项目“ScanCut”中开发了一种新型多光束激光混合制造工艺,以用于薄壁金属带的激光切割,该工艺可以实现小型连接器等部件环保、高精度及高效率的精密制造,如图所示。

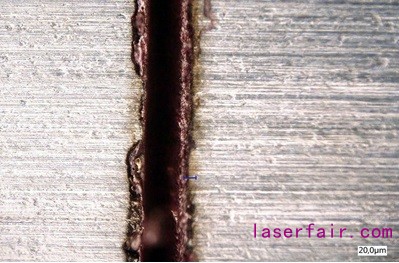

该工艺将多光束螺旋钻孔光学器件(Pulsar Photonics)与高功率激光器(Amphos)相互结合,从而实现螺旋钻孔工艺高精度、质量优势与多光束加工高生产率优势的相互叠加。其中螺旋钻孔的精度可达到:聚焦直径为25 m,钻孔壁的粗糙度Ra<0.5 m,如图所示为利用螺旋钻孔制备的金属沟槽;高功率激光器由Amphos基于InnoSlab开发而成,其输出功率为300 W,脉冲能量为3 mJ,但为了保证激光分束(可分为20个独立光束)的高脉冲能量,还需进一步提高激光器的输出功率和脉冲能量,基于此,Pulsar Photonics和ILT将进一步开发高功率激光器光源,以扩展Amphos提供的产品组合。

除此之外,科研人员还通过增加电动可调镜片和光学底座实现了光束位置的自动调节,并通过后续软件程序的编写,可以实现一键启动螺旋钻孔光学系统的调整,从而实现自动化激光制造的目标。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们