2020年6月下旬,逸飞激光软包电池柔性智能模组装配线成功下线,并通过某头部企业客户验收。该产线是国内首条实现软包VDA模组整线全自动的软包电池模组智能装配线,首次使用了自主知识产权的模组Busbar全自动穿板安装技术和焊接质量实时监测技术,节拍高达15PPM,并可根据客户需求兼容多规格电芯进行混线生产。

软包电池因其能量密度高、安全性能突出、布局设计灵活、电池寿命长等核心优势,自2018年以来迅速成为乘用车电动化的“香饽饽”。2020年,包括国轩高科、亿纬锂能、孚能科技、恒大卡耐、捷威动力等动力电池厂家均有软包产能扩产规划。软包电池的市场猛进,给我司带来更广阔的发展空间。但是,由于壳体硬度低、模组工艺复杂,成组技术一直是软包电池实现增效降本的“软肋”。

突破软包电池成组“软肋”,加速软包电池乘用车应用提升

软包电池对于提升效率、降低成本的依赖性,主要体现在:软包电池模组工艺复杂,电池成组要求较高,因此自动化程度低,需要更多的人工成本。一致性差、制造成本高、品种单一、适应性较低。

针对软包电池成组的痛点解决,逸飞激光软包模组智能装配线具有 三大核心优势:

核心优势一

全线只需1名固定员工,自动化程度高、生产效率高

逸飞激光软包电池柔性智能模组装配线将28道工序进行了模块化分解与整合设计,以“柔性智造”的研发理念不断进行装备与工艺创新,全面应用了全自动折边和贴胶技术、全自动极耳裁切及检测技术、全自动电芯堆叠技术、全自动顶底板激光焊接技术以及模组Busbar全自动穿板安装技术和焊接质量实时检测等核心技术。

因此,逸飞激光软包电池柔性智能模组装配线实现了所有零部件上料、分选、装配、检测的全面自动化,且能够与智能物流配送系统无缝衔接,全程固定工位只需1个人,是真正意义上的全自动化、信息化、智能化的软包电池模组装配线。

核心优势二

适用于多数主流的软包电芯与模组,可兼容多种规格的模组同时进行混线生产

鉴于软包电芯的规格多样性、产品硬度低易变形等特征,以及同一PACK电池包中需组合多规格模组的客观现状,逸飞激光以五轴柔性焊接站为基础,创造性地实现了柔性化的工装夹具设计与智能化的MES管理系统的融合应用——通过柔性化的工装夹具提升装备自适应范围,通过MES系统实现不同模组参数的的管理,一键调取和调整模组参数并实现不同尺寸模组混线生产。

因此,逸飞激光软包电池柔性智能模组装配线能适用于不同结构、不同尺寸的电芯,既可以处理单头出极耳电芯,也可以处理双头出极耳电芯,电芯尺寸适用范围涵盖355*157*113、390*157*113、580*330*109等几乎所有主流的软包电芯。同时,该产线能够兼容多种规格和尺寸的模组,确保客户PACK电池包所需的所有模组能够在同一条生产线上进行一体化生产,提高产品一致性。

核心优势三

焊接质量实时检测系统与MES管理系统融合应用,产线良率与一致性更有保障

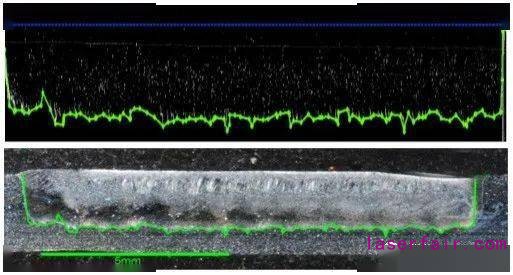

逸飞激光以15年积累的焊接工艺大数据为基础,利用多种激光焊接自动检测技术进行在线检测与分析。设备配置国内领先的 LDD在线检测系统,并将其与MES管理系统融合应用,对激光焊接质量进行实时检测与反馈,提高产线良率与产品一致性。

软包电池模组智能装配线

逸飞激光软包模组智能装配线使生产更高效,不仅成本低,产能高,其安全性、稳定性、可靠性更高,使用寿命长,生产周期短。软包电池模组PACK焊接技术的突破与革新,进一步强化了我司在动力电池模组智能装配线领域的地位。

目前,逸飞激光已为多家电池企业提供了方形电芯组装线、全极耳圆柱电芯组装线、方形电芯模组PACK线、软包模组PACK线、圆柱电芯模组PACK线等多条产品线,实现了从卷芯/电芯上线到装盘/模组分档下线的制造工序全覆盖。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们