人类社会的发展依赖新技术新产品的开发,然而社会的进步却受到了制造方法的限制。铸造和模具生产发明于7000多年以前,它无疑是人类制造业需要突破的桎梏。

Carbon 3D 打印黑科技首秀 TCT Asia

市场上主流的3D打印技术发展历经30多年,至今并没有真正替代传统制造方式。当面临真正的工业量产需求时,还是会暴露出一些弊端,比如大部分树脂材料打印技术能满足原型打样细节呈现和要求,但是材料性能受限,FDM和SLS3D打印技术材料性能优异,但是表面光洁度和细节呈现不足,而且效率较低。

CarbonDLS3D打印技术兼顾了材料性能和应用的广泛性,利用光和氧气快速地把树脂变为可直接推上市场的产品。数字光合成技术使得产品达到以往无法达到的表面光滑程度,速度和产能。同时,也让设计师和工程师创造出用传统生产方式无法完成的复杂的几何结构,打开了新产品的可能性。

这项技术将会改变我们对3D打印技术的常规认知,而且在上海TCT大展上看到它突破3D打印技术的应用壁垒,在同一技术平台下真正实现从原型到量产。

Carbon3D打印量产案例

1.鼻咽拭子、防护面罩

2020年新冠病毒疫情在全球爆发,Carbon同样伸出援手,迅速将旗下增才制造工厂调转生产力,灵活而快速地批量制造鼻咽拭子、PPE面罩等医用设备,以弥补医疗物资的短缺从而协助抗击新冠病毒疫情。

3D 打印 PPE面罩 , 一周3D打印鼻咽拭子内完成了5 万个面罩的生产任务

凭借DLS技术的高效生产效率以及3D打印的灵活小批量制造优势,Carbon快速响应全球疫中PPE的缺乏,一周内就完成了5万个面罩的生产任务;咽拭子产量快速提升,最终达到了每周一百万支。

3D 打印鼻咽拭子

2.牙模

Carbon技术在牙科方面的成功案例也有不少。从一台L1就可以一天生产1000个牙模的量产,到FDA第一个批准的3D打印假牙,无不体现出CarbonDLS技术的无限可能性。

新型3D打印技术:CLIP、DLS与双固化

3D量产的实现最重要的还是技术的更新,Carbon发明了自己独特的3D打印技术,使量产成为可能。

Carbon 最新款 3D 打印机 L1

早在2015年,Carbon的连续液面生产技术(CLIP,ContinuousLiquidInterfaceProduction)就登上了《科学》杂志封面,结合其双固化材料和软件方面的优势,推出了独创的数字光合成技术(DigitalLightSynthesis™),在当时直接将3D打印速度提升了25倍-100倍。

CLIP技术依据光固化3D打印的原理,利用高分子薄膜在树脂槽底层形成一层富氧层,在富氧层的树脂仍然维持液态,而在富氧层的上面树脂才开始固化,直接省略了过去大大影响光固化3D打印的重复性剥离动作,实现连续的固化成型。

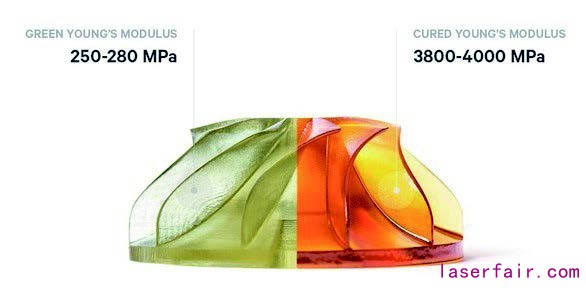

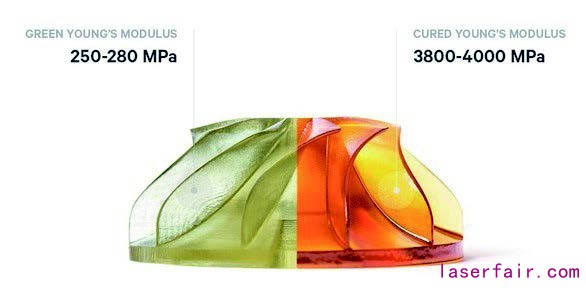

几年以来随着名称从Carbon3D变为Carbon,这家公司还在不断精研3D打印技术的改进。针对传统的树脂3D打印零部件比较脆的问题,Carbon在树脂材料中加入了可控的热固化组份,从而在光固化成型之后的烘烤处理过程中大幅度提升材料的强度,使之能够用于最终零部件或工具夹具的用途;这种树脂被称作可编程树脂。而这一整套从耗材到3D打印及后处理的方案,被Carbon称作“数字光合成技术(DLS,DigitalLightSynthesis)”。

可编程树脂打印件烘烤处理之后,杨氏模量大幅度提升

正是凭借开创性的3D打印技术和产品,以及前所未有的高生产效率,Carbon增材制造解决方案被阿迪达斯、福特、宝马、强生、瑞德尔等全球知名商业品牌所采用,来研发创新型的产品原型、制作工装夹具治具或直接批量生产产品最终零部件。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们