导读:来自瑞士联邦材料科学与技术研究所的研究人会员开发了一种激光焊接过程中的人工智能监控技术:X射线视觉和窃听技术来确保焊接质量,同时该技术还可以适用SLM的增材打印过程中。

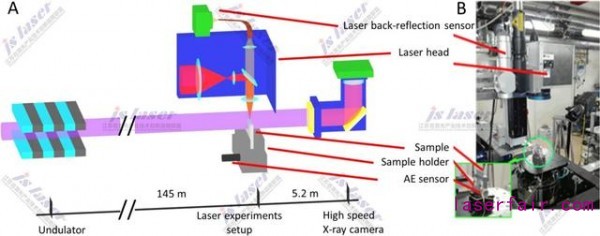

(A)激光焊接时采用原位X射线照相的实验装置示意图,(B) 激光焊接工作站的照片

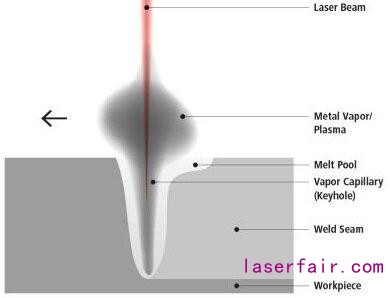

激光焊接金属板材时形成匙孔效应的示意图

激光焊接是一种非常适合用来连接金属和热塑(性)塑料的工艺。激光焊接已经成为高度自动化制造工艺中的最优连接工艺。例如,在汽车制造工业中就是如此。由于激光在运行的过程中实际上是不存在磨损的,是一种快速和高精度的制造工艺。但直到现在,焊接的焊缝的质量只能回顾性地记录,要么通过X射线、磁分析的办法或者将试样进行解剖分析。如果能够实现对焊接质量的实时在线监控的话将是非常有优势的。

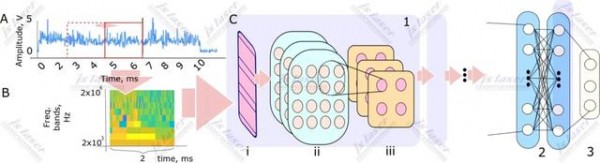

(A)在工艺过程中获得LBR信号的一个例子; (B)从 LBR信后中得到的小波频谱图 的构建

在传导焊接的过程中只有材料的表面发生熔化,而在深熔焊接的过程中激光束非常迅速的穿过材料表面并进入到材料内部而产生一个薄的充满金属蒸汽和气体的孔洞,这一孔洞称之为“匙孔”。如果匙孔的深度变得比较深的话,金属蒸汽的蒸汽压就会下降,而熔融金属的表面张力就会增加。匙孔就会变得不稳定从而最终发生塌陷,从而在焊缝中形成气孔,这是在激光焊接的时候所不希望存在的现象。因此,在激光焊接的过程中,在匙孔变得不稳定的时候能够马上探测到的话,这对激光焊接的质量是至关重要的。这一探测技术直到今天的话不能充分的控制。这一解决办法只能是从匙孔的顶部利用光学的办法来解决。

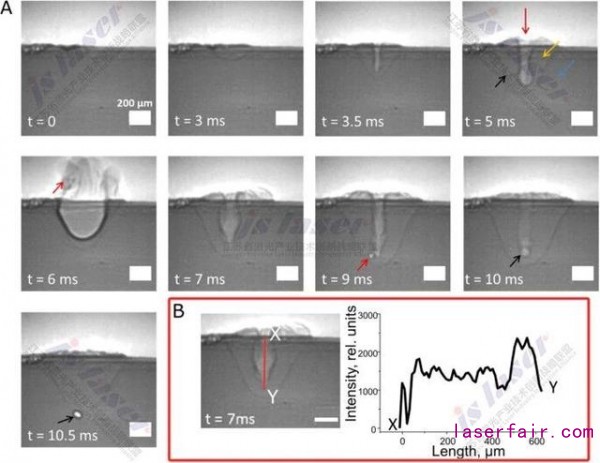

(A)铝合金样品在单脉冲激光为10ms,功率为1kW的时候得到的典型的X射线图像;(B)通道的匙孔像素强度分布,较亮的像素同低密度区域相对应

来自瑞士联邦材料科学与技术实验室 的研究小组,在Kilian Wasmer的领导下,成功的实现了精确的探测和记录采用激光进行深熔焊接的时候匙孔产生不稳定的时刻。为了实现这一点,他们使用的是一个价格不算贵的声学探测器在一边进行探测,而在另外一边来测量从激光焊接的金属表面的发射情况。组合起来的数据在人工智能(卷积神经网络(Convolutional Neural Networks, CNN))的帮助下在仅仅只有70毫秒(1毫秒为千分之一秒)的时间内进行数据分析。这就实现了激光焊接过程中对质量的在线监控。

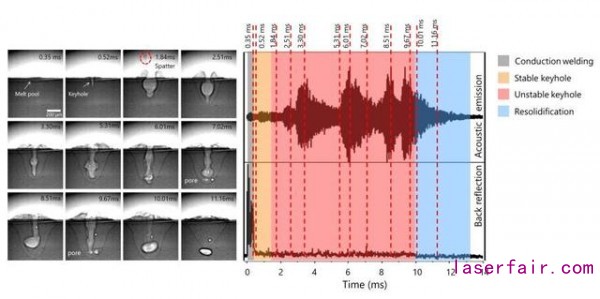

激光焊接时激光冲击到铝合金板材时的X射线影像,在欧洲同步加速器中获得的数据(法国格勒诺布尔),时间跨度为14毫秒

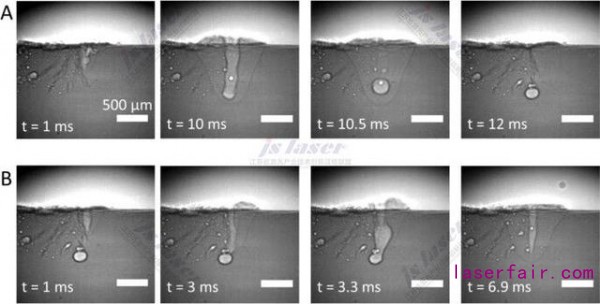

气孔形成的X射线影像 (A)及其采用后续的激光脉冲进行移除(B),显示的是两个连续的激光脉冲的作用过程

欧洲同步加速辐射X射线源的证据

项目研究人员利用位于欧洲同步加速器(法国格勒诺布尔)的设备验证了他们提出的监控手段的精确性。通过激光,他们在铝板上利用匙孔进行熔化,与此同时采用硬X射线进行同步扫描。整个实验过程,不超过百分之一秒,采用高速X射线相机进行全程记录。结果是,焊接过程中的每个单独的过程可以在超过90%可信度的前提下进行正确的识别。

一旦激光轰击金属时,焊接的第一阶段,热传导就会发生,此时只有表面开始熔化。紧接着,一个稳定的匙孔开始形成,此时摇摆(处于稳定状态的匙孔)开始长时间的暴漏在焊接过程中。有时匙孔会吐出液态金属,同火山喷发有点相类似(类似爆胎)。如果匙孔倒塌在一个不可控的状态下发生,就会形成气孔。所有这些阶段就都可以在项目团队的实验中给予实时的监控和探测到。

在有的实验中,研究人员成功的创造出焊缝中的气孔并将气孔采用一个二次脉冲激光进行闭合。气孔形成的探测成功率大约在87%的样子,可以成功的排除高到73%的气孔。这一办法的错误的纠正对于激光焊接单元来说时非常有意义的。直到今天,现有的焊缝中的气孔只能在焊接完成的时候才能准确的探测到。通过采用当前报道的技术,气孔的位置在焊接过程中就可以确定。激光焊接之后的过程可以在激光焊接后直接进行,而不再同以前一样要先进行气孔等缺陷的检测。

增材制造过程中的质量监测

研究团队开发的监控技术不仅仅可以用于激光焊接过程中的监测,同时也适用于3D打印金属部件的质量监控。在粉末床3D打印的过程中,这是一种比较常见的金属3D打印工艺,激光束扫描经过一层粉末,然后粉末同下层的基材结合形成焊缝,这一过程同焊接比较类似。如果出现气孔的话,激光就会直接扫描到有缺陷的区域而形成二次熔化,从而移走气孔。然而,这一过程的实施只有借助实时监控才能实现,因为任何一个气孔的形成都需要在进行下一步的激光加工的时候将其剔除掉。

这一在线监控的有点在于我们所使用的声学和光学传感器的价格均比较便宜并且鲁棒性比较好,而且容易安装在现有的工业装备中。这一在线监测的人工智能的处理速度也非常迅速,而且处理成本也不高。同时数据的处理可以好几个任务同时进行。这样的处理过程在游戏中是存在的,而且价格也比较适中。因此,这一快速的探测技术在PC机上很容易实现。

文章来源:Empa Giulio Masinelli et al. Adaptive Laser Welding Control: A Reinforcement Learning Approach, IEEE Access (2020). DOI: 10.1109/ACCESS.2020.2998052

Shevchik, S., Le-Quang, T., Meylan, B. et al. Supervised deep learning for real-time quality monitoring of laser welding with X-ray radiographic guidance. Sci Rep 10, 3389 (2020). https://doi.org/10.1038/s41598-020-60294-x

Swiss Federal Laboratories for Materials Science and Technology

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们