在实际生产中很少生产超厚的锂离子电池电极,因为超厚电极倍率性差,容量利用率低,内阻高。在本工作中,作者报道了通过激光成型技术能有效地制备超厚电极。其中以钴酸锂正极的厚度为700um,石墨负极厚度为650um,放电面积比容量为25mAh/cm2。研究了激光成型的电极表面形貌和化学成分。通过测试对称电池的EIS分析了内阻和扩散特性。激光成型的正极和负极超厚电极几何形态发生了变化,降低了电极的迂曲度、电子和离子阻抗,增强了离子特性,并且不会发生任何化学副反应及热损伤。在0.1C时,激光成型电池的倍率性能和放电面积比容量增加了5倍。

所用的钴酸锂正极包括95.6wt%的LCO活性材料、2.2wt% PVDF和2.2 wt%的导电炭。石墨电极由97.4wt%的石墨、1.3wt%的SBR、1.3wt%的CMC粘结剂组成。使用球磨混合机,分别将正极和负极投入到NMP和去离子水中混合。首先,将导电炭在8wt%的粘结剂溶液中混合30min,然后加入活性材料,继续混合120min。均匀混合的浆料分别涂布在Al箔(厚度15um)和Cu箔(10um)上。涂布后的电极在80℃下干燥1h,然后分别辊压至厚度700um(正极)和650um(负极),对应的孔隙率为~50%。

采用超短脉冲激光系统对LCO正极和石墨进行激光成型。在指定的激光能量下,样品表面的槽宽分别接近40和50um,达到预期深度进行的扫描次数分别为20次和10次。扫速均为18mm/s。采用空气吹洗将激光烧蚀过程产生的颗粒进行去除。

所有的电极均冲成14mm直径的极片,负极/正极的容量比为1.09。电极组装成CR2032扣式电池。为了考察电极装配和电解液浸润性,以0.01C的小电流对电池进行充放测试,电压范围为3.0-4.2V。随后,将电池的放电容量和理论容量进行对比。此外,比较了激光成型和没有激光成型的LCO正极和石墨负极组成的全电池倍率特性,恒电流充放电电压范围为3.0-4.2V,倍率从0.01C增加至0.2C。

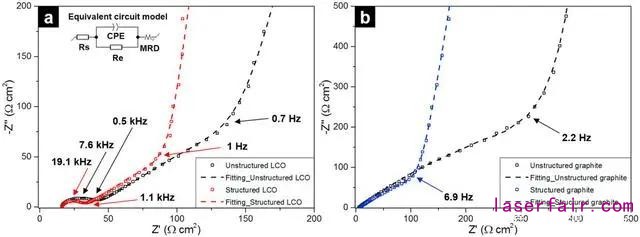

激光成型改变了本体电极结构和形貌,通过分析电极结构的变化造成的电子阻抗和离子阻抗,可找到影响电化学性能的基本因子。EIS测试频率范围为500kHz到5mHz,电压振幅为10mV。通过组装每种电极的对称电池,分析内在阻抗特性,对称电池采用的是非锂插入的电解质,即将0.1M TBAClO4溶于EC/DMC(1:1,v/v)中获得非锂插入电解质。通过将电荷转移阻抗从重叠的离子阻抗中扣除,简化阻抗分析。采用Z-fit程序来拟合Nyquist阻抗,计算内阻值。

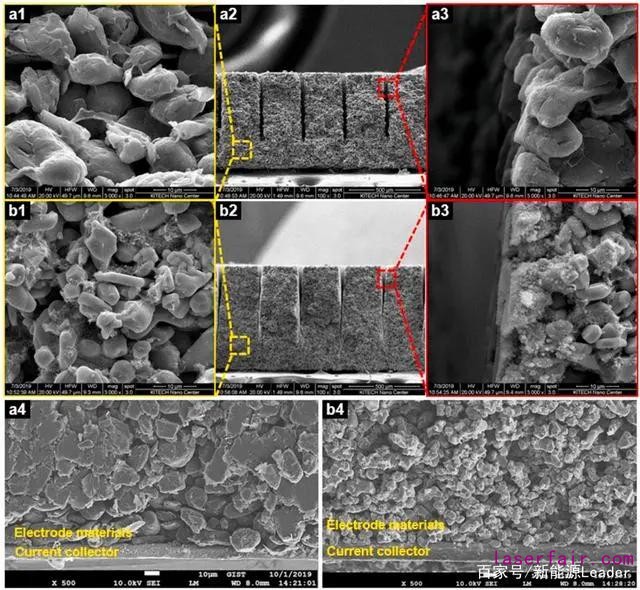

未成型和激光成型的LCO和石墨电极的表面形貌见图1的SEM。如图1(a2)和(b2)所示,石墨和LCO没有膨胀和裂纹,材料均匀包覆,没有空隙。图1(a2)和(b2)显示激光成型产生的沟槽具有均匀的形态和尺寸。截面图像表明沟槽具有高的比表(深度/宽度),沟槽的宽度大概是电极厚度的2/3。与未成型的区域相比(图1(a1)和(b1),在沟槽的边缘(图1(a3)和(b3))没有明显的融化或再固化过程发生。因此,在超短脉冲激光成型过程中热效应几乎可以忽略不计。在电极边缘、因冲压导致的活性材料与集流体之间的剥离区域几乎不存在裂纹。激光成型的电解液和电极表面的界面面积增加了440%;未成型LCO:283.7mm2,激光成型LCO:1531.9mm2;未成型石墨:272.1mm2,激光成型石墨:1496.5mm2。由于激光烧蚀导致的LCO和石墨的平均质量损失分别为5%和10%。

图1.(a)石墨负极和(b)LCO正极的SEM;(a1)、(b1)和(a3)、(b3)是未成型和激光成型区域的放大图。(a2)、(b2)是截面图。(a4)、(b4)是电极集流体附近的图像。

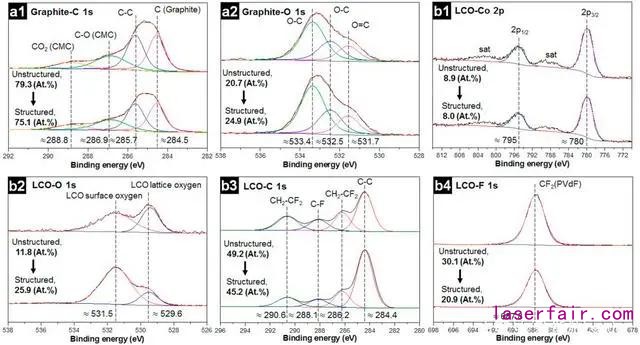

图2. 未成型(a) 石墨和(b) LCO每种元素的XPS比较;(a1) C 1s, (a2) O 1s, (b1) Co 2p, (b2) O 1s, (b3) C 1s和(b4) F 1s。

未成型和激光成型的石墨和LCO电极显示类似的XPS光谱。对于石墨电池,C1s(石墨在284.5eV左右,CMC在288.8eV左右,见图2(a1))降低归因于激光烧蚀导致的部分粘结剂和活性材料去除。O 1s光谱也发生轻微变化,归因于激光成型过程中电极表面发生氧化。尽管由于激光烧蚀导致C 1s和O 1s的原子百分比发生轻微变化,但是并没有因为激光成型导致新峰出现。对于LCO电极,未成型和激光成型样品的Co 2p光谱(在大约780eV的Co 2p3/2峰以及接近+10eV的卫星峰)没有区别。

然而,激光成型后,LCO表面(大概531.5eV)被氧化。这与图1(b3)结果一致,由于强烈的激光辐射,导致部分LCO颗粒氧化,在LCO颗粒的表面产生碎片。至于LCO的C 1s光谱,尽管出现原子百分比的小幅降低,但是每种光谱没有出现迥然不同的变化。例如,激光成型后,与PVDF相关的峰(大概286.2,288.1和290.6eV)降低,而C-C峰(大概284.4eV)明显增加。从XPS数据可以推断,激光成型有利于LCO正极的整体电导性的改善。对于F 1s,归属于PVDF的CF2峰仅出现在687.8eV。从C1S谱可知,因为激光烧蚀和热交联反应,导致氟轻微降低。基于形貌和化学研究,作者认为激光成型不会造成任何热损伤,不会使电极结构失效。此外,激光成型仅影响粘结剂和活性材料的表面化学,不会改变材料的晶体结构。

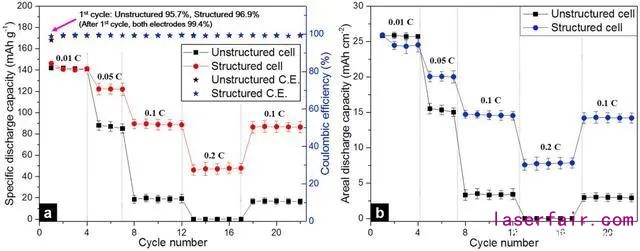

图3. (a)未成型和激光成型全电池根据电极质量归一化的倍率性能和(b)考虑电极质量的面积放电容量与倍率的关系。

从未成型和激光成型的全电池的倍率性能和面容量可知,在低倍率(0.01C)下,放电容量几乎与理论容量一样(140mAh/g)。两种电极显示高而且几乎相同的库伦效率。在倍率增加时,仍然保持高库伦效率。因此作者认为,未成型和激光成型电池能正常使用,不存在因厚电极制备过程造成的如内部裂缝、集流体剥离或电解液浸润差的缺陷。当增加电流倍率时(从0.05C增加到0.2C),未成型电池的放电容量急剧降低。此外,未成型电池在0.2C的容量完全不可用。相反,激光成型电池在0.05C的放电容量比未成型电池高50%。当倍率增大时,两者的差异进一步放大。激光成型电池的可用容量比未成型电池低约5%;这与质量损失吻合,其与激光烧蚀造成的容量损失直接正相关。在低倍率(0.05C)下,激光成型电池的可用容量比未成型电池高35%。在相对高倍率下(0.1C),激光成型电池的可用容量是未成型电池的5倍之多。

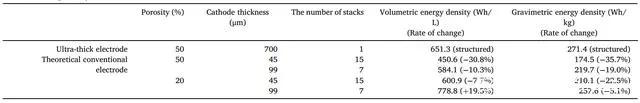

为了考虑激光成型超厚电极的实用性,测量了电极的体积和重量能量密度,并与未成型的具有高(50%)和低(20%)孔隙率的传统薄(正极,厚度45um)和厚电极(正极,厚度99um)的理论计算值进行对比,它们的材料相同、组分和N/P比一样。结果显示,50%孔隙率的激光成型电极具有比传统薄和厚电极分别高31%和10%的体积能量密度,由于降低了非活性材料,在同样空间下活性材料的负载量更高。当孔隙率 为20%时,尽管电极被紧密压实,传统电极的负载量增加,然而超厚电极的体积能量密度仍比薄电极高7%,但是比厚电极低10%。这些结果表明在小尺寸电池中,激光成型超厚电极能比传统电极更有效地利用空间(厚和低孔隙率传统电极除外,可能发生差的离子扩散)。

超厚电极的重量能量密度比传统电极高5%-35%(不考虑孔隙率和厚度),归因于使用超厚电极能降低反复堆积的非活性材料,比如集流体和隔膜。尤其是集流体对重量能量密度不利,它的密度高(Cu密度为8.9g/cm3,Al密度为2.7g/cm3),而活性材料的密度仅分别为5.1g/cm3(LCO)和2.2g/cm3(石墨)。以上结果证明激光成型超厚电极具有高的体积和重量能量密度。

表1. 基于厚度和孔隙率,比较激光成型电极与传统电极的体积和重量能量密度。

接下来作者对未成型和激光成型LCO和石墨电极进行了EIS分析。在高频范围,激光成型的LCO电极的电子阻抗从23降低至16Ω cm2。该阻抗与电极材料和集流体之间的接触以及颗粒与颗粒之间的接触有关。因为当深度达到电极厚度(460um)的2/3时便停止激光烧蚀,因此认为电极材料和集流体之间的接触很少受影响。电子阻抗降低,与XPS分析结果一致,XPS分析认为激光成型导致可能的电子电导性提升。因为超厚电极的孔隙率相对较高(50%),因此电子导电性和颗粒与颗粒之间的接触紧密相关。

在XPS数据中,C-C峰强增加,在激光成型区域的局部碳化导致颗粒与颗粒接触改善,以至于降低了LCO整体电子电阻。石墨电极的EIS数据中没有电子阻抗一项。作者认为石墨颗粒之间的电子导电性以及石墨电极和铜集流体之间的接触电导性很好。在低频区域,经过激光成型,LCO和石墨的离子阻抗均降低。这是因为激光成型缩短和放大了了离子扩散的路径。特别是,扩散面积增大(大约440%),激光成型区域和电解质的界面增大。

图4. 未成型和激光成型的(a)LCO和(b)石墨对称电池的EIS数据及拟合,其中采用非锂嵌入电解质(溶于EC/DMC的TBAClO4)。

降低的离子阻抗与厚电极的迂曲度有关。激光成型导致孔隙率增加。考虑激光成型的质量损失,整体电极的孔隙率从50%增加至55%。多孔复合电极的孔隙率是影响离子扩散和电极反应分布的直接因素。多孔电极的孔隙率可由Bruggeman关系表示:

其中ε是孔隙率,τ是迂曲度,γ和α是取决于电极材料、形貌、孔隙率和颗粒尺寸的常数。一般来说,γ和α大于1,迂曲度与孔隙率呈反相关,低的迂曲度导致电化学性能改善,比如由于低离子阻抗导致能量密度和功率密度较高。激光成型电极增强的离子电导是孔隙率增加和迂曲度降低的结果。

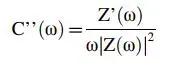

采用非插入锂盐,测试了对称电池的EIS,结果显示在最低频范围具有传质特性和电容特性。当电极上发生非法拉第反应,在Nyquist图上出现垂直于x轴的直线,对应-90°的Bode相位角。在图5a和b的Bode曲线中,最低bode相位角表明具有电容性质,分别对应未成型和激光成型LCO正极的频率为0.7Hz和1.0Hz。类似,未成型和激光成型石墨负极的最低相位角对应的频率分别为2.2Hz和6.9Hz。考虑电容性质的出现意味着在导电固相表面形成了双电层,因此激光成型LCO和石墨电极在相对高频区的传质速率快于未成型电极。

同时,从实验测得的阻抗数据进行低频范围的复合电容分析,可观察到电容响应的频率依赖性。在虚电容曲线(C“对频率)的峰频定义为时间常数(τ0=f0-1),代表双电层的形成时间。因此,可根据以下方程得到虚电容:

其中,Z’(ω)是阻抗的实部,Z(ω)是复合阻抗。如图5c和d所示,激光成型LCO(τ=3.8s)和石墨(τ=0.6s)形成的双电层速度快于未成型LCO(τ=6.1s)和石墨(τ=2.4s)。时间常数降低,证明激光成型增加了电极内的传质。如之前所述,激光成型导致的电极几何形貌发生变化,使得电极的孔隙率增加,迂曲度降低。因为迂曲度与有效扩散呈反相关关系,因此可知激光成型改善了离子扩散。厚电极的离子电导性远低于电子电导性,离子电导性是控制锂离子电池的关键因子。从这个角度考虑,厚电极的激光成型能有效提升电化学性能,增加孔隙率、降低迂曲度、缩短扩散路径长度,最终增强电极的离子扩散特性。

图5. 在激光成型前后,使用(a) LCO和(b)石墨的波特图进行离子扩散分析,以及(c) LCO和(d)石墨的虚电容曲线。

在本研究中,作者考察了激光成型对超厚LCO正极(700um)和石墨负极(650um)组成的全电池的影响。经过激光成型处理后,电极表面的结构没有出现热损伤或者失效。激光成型电极的倍率性能提升,面积放电容量显著增加,这归因于孔隙率增加、迂曲度降低、锂离子扩散路径缩短。激光成型电极的几何状态改善,有利于增强正极和负极的传质,降低离子阻抗。通过碳化局部区域,激光成型改变超厚电极的表面化学,降低电子阻抗。因此,超厚电极的激光成型是一种实用的技术,能获得有限厚度电极无法实现的性能,并有效利用高能量密度和轻重量电池的空间。

参考文献:Challenges, laser processing and electrochemical characteristics on application of ultra-thick electrode for high-energy lithium-ion battery;Journal of Power Sources 482 (2021) 228948;JunsuPark, Chanyoung Jeon, WonheeKim, Sung-Jae Bong, SunghoJeong, Hyeong-Jin Kim.

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们