目前因大多数钢铁企业在加工生产过程中会产生大量的高载荷、低转速及高精度、高合金的承载设备,且部分零部件极易产生腐蚀、磨损和失效报废等现象。

针对磨损修复的问题,现有的工艺和存在的问题:

□ 镀硬铬:改性层极薄,易开裂剥落,涂层厚度<0.1mm,主要由于软密封。

□ 热喷涂:热变形量大,涂层薄时易露白,涂层厚时改性层易脱落, Ni60,Ni60+WC是主要的喷涂材料,涂层厚度1-1.5mm左右。

□ 手弧焊、埋弧焊、钨极气体保护电弧焊(TIG)、等离子弧焊:易变形、易开裂,稀释率高,硬度分布不均匀,熔覆层组织粗大

□ 超音速冷喷涂: 运转成本高,装置复杂,粉末利用率低,工作环境恶劣, 界面结合强度≤80MPa,涂层为层状机械嵌合、致密度低。Co-WC是主要的材料,喷涂厚度0.5mm。

1

但自从激光熔覆技术的投入使用,可有效解决失效、报废设备及零部件现象,也可延长一些新产品的使用寿命,甚至可达到多寿命周期的效果。比如中间轴、传动齿轮齿轮轴和壳体等经过激光仿形熔覆技术和快速成形技术修复后,就可恢复到原有新件的技术指标。不仅可对零部件进行改善和修复,且还大大节省了钢铁企业的成本。

激光熔覆工艺

亦称激光堆焊是指以不同的添加方法在被熔覆的基体上放置选择的涂层材料,经高能密度激光束辐照加热,使之和基体表面熔化,并快速凝固,从而在基材表面形成与其为冶金结 合的表面涂层的工艺过程。激光熔覆具有如下优点:

1、激光束的能量密度高, 加热速度快,对基材的热影响较小,引起工件的变形小;

2、控制激光的输入能量,可将基材的稀释作用限制在极低的程度(一般为 2%-8%),从而保持了原熔覆材料的优异性能;

激光熔覆涂层与基材之间结合牢固(冶金结合),且熔覆涂层组织细小。这些特点使得激光熔覆技术近十年来在材料表面改性方面受到高度的重视。

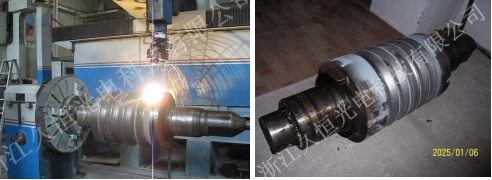

久恒光电典型案例

精轧辊齿轮轴承位激光修复:总重 20 吨,待轴承位直径 670mm,宽度 230mm,厚度 0.45mm。激光熔覆后无形变、气孔、裂纹等,耐磨性、耐蚀性优于母材,使用效果良好。

高炉风口激光熔覆:高炉风口(Cr-Zr 铜)激光熔覆钴基合金,提高高温耐磨性和抗冲刷性能, 同时不牺牲 Cu 合金的导热性。使用寿命提高 4 倍。

热轧辊激光合金化:热轧辊激光合金化处理后,使用寿命提高一倍以上。

现场修复最佳装备:该设备采用高功率光纤激光器/光纤耦合半导体激光器、工业机器人及控制系统组成的多轴联动的柔性激光加工系统。用于激光熔覆、激光淬火、激光合金化等先进制造工艺需求。具有能量密度高、可控性好、易实现自动化、制造零部件冶金质量高、对基材热影响小等特点,可以提高和延长机械零部件使用寿命。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们