高性能航空发动机对零件结构的复杂程度要求越来越高,给传统的制造工艺带来了很大难度。随着金属增材制造技术的日益成熟,不少国外航空发动机制造商和零部件供应商已经将增材制造技术用于开发商业化的零部件,不断扩大其在航空发动机上的应用。在近日举办的2021 TCT亚洲峰会-航空航天论坛上,来自中国航发商用航空发动机有限责任公司研究员雷力明分享了《航空发动机领域增材制造技术应用进展》。

中国航发商用航空发动机有限责任公司研究员雷力明

根据Wohlers Report 2020,全球2019年增材制造产值118.67亿美元,仅占制造业产值的0.0927%。未来增材制造产品将在航空航天、医疗、模具、能源等领域得到广泛应用,预计产值可达到6,400亿美元,占制造业产值的5%以上。2020-2026年之间的航空3D打印材料市场年复合增长率超过18%,其中,航空发动机年复合增长率为20%。

据雷力明介绍,目前在航空发动机领域,增材制造技术主要有四个应用方向:直接制造、修复、快速原型和复合制造。

增材制造技术在航空发动机领域应用的最新进展

● 2020年9月,GE航空公司宣布GE9X发动机通过获得美国联邦航空管理局(Federal Aviation Administration, FAA)的认证,GE9X是一款巨大的大涵道比涡扇发动机,单个发动机为新型双引擎波音777X系列飞机提供约100,000磅推力,是目前世界上最大商用航空发动机。增材制造技术在GE9X发动机的制造中发挥着重要作用,共有304个3D打印的零件。

LEAP发动机通的燃油喷嘴是GE航空公司通过增材制造生产的第一个3D打印零部件。GE9X的燃油喷嘴与LEAP发动机的燃油喷嘴基本相同。这一部件的传统制造方法是多片部件经过铸造、机加工和组装制成,成本较高。GE航空公司采用增材制造技术将传统工艺的20片部件组装或焊接的结构制造为一个部件,而且由于材料熔化迅速、局部加热和冷却等工艺步骤,使得在恰当热处理情况下,这种方法得到的制件具有接近锻造的材料性能。

增材制造避免产生变形和形成微裂纹,实现了燃油喷射系统寿命提高4倍,质量降低25%,研制成本进一步降低。每个GE9X发动机有28个燃油喷嘴,由钴铬合金3D打印而成。采用3D打印燃油喷嘴可以解决燃油混合和燃油喷射等问题,同时还可以减少制造成本,提高使用寿命。

● 在Safran集团与SLM Solutions的一个联合项目中,双方采用选区激光熔化技术成型了一款商务喷气式飞机的前起落架组件,这也是全球范围内首次采用SLM技术进行超大尺寸航空零部件的3D打印工作。

该零件的尺寸为尺寸: 455×295×805mm,材质为钛合金,该零件的结构要求非常严格,既需要在枢轴上转动,保证起落架能够自由收放,同时还需要吸收机轮的机械应力。针对于此,SLM® 800扩展了垂直方向的成型尺寸,更加适合大型零部件的生产。该设备不仅运用了SLM Solutions四激光技术,同时还配置有更多创新功能,诸如拥有专利的风场设计以及永久过滤系统,确保了设备稳定性。

● 普惠公司(Pratt &Whitney)正在与ST Engineering合作,将3D打印的航空发动机部件应用到其MRO(维护,修理和大修)业务中。两家公司都在尝试引入3D打印技术,以获得更快、更灵活的维修解决方案。普惠公司的维修专家新加坡航天航空(CAS)也为该项目做出了贡献。

该3D打印部件将用于普惠公司的发动机燃油系统部件上。两家公司共同努力,完成并审查了技术数据集,不仅满足普惠公司的质量要求,而且还通过了航空法规审查。据说3D打印部件具有“减少传统制造工艺对当前材料供应的依赖性的额外优势”。普惠公司认为,增材制造可能会影响整个MRO部门。

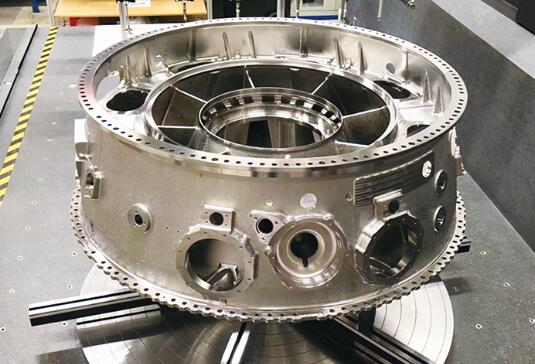

● 罗尔斯·罗伊斯(Rolls-Royce)公司发动机产品组合的最新成员是UltraFan。据报道,与第一代遄达发动机相比,UltraFan发动机的燃油效率提高了25%,具有新的发动机核心架构,该系统的风扇直径为140英寸(约3.6米)。

借助碳钛风扇叶片和复合材料风扇机匣,新发动机可将飞机的重量减轻多达680公斤。它还配备了新的齿轮设计架构,可提供高效动力,以实现高推力和高涵道比。罗罗公司计划在2022年进行一次完整的发动机地面测试,并将在不久后进行飞行测试。作为“清洁天空2”和演示样机的核心合作伙伴,位于瑞典的GKN公司负责设计和制造中间压气机机匣。尽管大多数中间压气机机匣是使用传统的铸造技术制造的,但其中的一些附接零件却是通过金属3D打印制造的。生产过程还包括基于计算机模拟的新型焊接方法,优化的排气系统空气动力学和声学特性以及较短的主动风道设计。

● 2020年8月,霍尼韦尔航空航天公司(Honeywell Aerospace)首个3D打印的飞机发动机部件获得了FAA的认证。据悉,这个获得认证的部件(#4/5轴承座)是达索“猎鹰”20G海上巡逻机上ATF3-6涡轮风扇发动机的关键结构部件。该零件已在生产中,并已安装在一架运行中的 “猎鹰”飞机上,预计年底前还将打印出几十个零件。

通过使用快速成型制造技术,霍尼韦尔能够在完全不使用工具的情况下生产该部件。即使在低产量的情况下,该公司也能将制造成本和交货时间都控制在最低限度。同时,利用在增材制造方面的专业知识,霍尼韦尔将交货时间从大约两年缩短到两周。

民用航空增材产品适航认证面临的挑战

增材制造零件通过适航认证是实现民用航空领域工程化应用的前提。FAA认为航空增材产品认证面临5个方面的挑战:1.对关键工艺参数及其可接受变化范围认知不足;2.对成形缺陷和关键失效机理认知不足;3.缺乏设计许用值等工业数据库支撑;4.缺乏可靠的无损检测(NDI)方法;5.缺乏完备的标准规范体系。

而在雷力明看来,基于民用航空领域对新材料、新工艺技术的安全符合性及经济性要求,增材制造技术还存在以下挑战。

尚未形成面向增材制造的设计方法。与传统制造相比,尽管金属增材制造技术给复杂金属零件的制造带来了革命性的影响,但由于增材制造技术工艺特点与传统工艺具有本质不同,设计人员对增材制造工艺技术特点认识的局限性限制了零部件在结构、形状、尺寸、功能、重量等多维度的优化设计,使得增材制造的技术优势难以充分发挥。目前在航空发动机应用领域,缺少从应用需求出发、摆脱传统设计进行的面向增材制造的原创设计,尚未形成面向增材制造的设计方法。

为突破这一局限,增材制造设计及制造应当加强协同,在已开展增材制造零件试制的基础上,打破传统制造技术造成的概念壁垒,尝试进行全新设计。以民用航空中典型零件为载体,逐步基于增材制造工艺特点优化设计方法,兼顾尺寸精度限制、结构形式对工艺难度的影响、力学性能各向异性特点等,利用三维模型设计及仿真技术,最终设计出高可靠性、轻量化、结构功能一体化的零件。

增材制造过程质量监控不完善。增材制造成形过程中,热源、移动熔池与粉末基体的交互作用存在复杂的物理、化学和热力耦合现象。除复杂的热过程外,激光功率及定位精度、成形气氛、飞溅物及烟尘排除等也对零件质量产生重要影响。由此导致了增材制造成形质量过程监控难度很大,如何实现有效监控是当前面临的关键难点之一。

主流增材制造设备已初步实现熔池监控、铺粉质量监控,即可获取熔池形成及凝固过程、铺粉质量的具体信息,综合判断成形过程是否存在异常,可以辅助推断零件具体位置的缺陷情况。当前业内采用的监控手段的效果有限,尚未达到充分有效的程度。开发集光学、热学、声学等方法于一体的过程监控体系,将是未来发展的重要方向之一。

增材制造零件批次稳定性控制能力不足。增材制造技术具有强工艺相关性的特点,在零件批量生产的批次稳定性控制方面仍然存在许多问题。影响增材制造零件批次稳定性的因素复杂,主要包括原材料、设备系统、成形工艺、后处理工艺等方面。原材料在化学成分、粒度分布、流动性等方面的变化会对增材制造零件批次间的组织和性能带来差异,在原材料的性能控制、循环使用等方面尚未形成行业内严谨统一的规则,增大了工艺技术风险。设备系统的热源(如激光束、电子束)定位精度、气氛控制、机械系统控制对制件的表面粗糙度、尺寸精度及制件成分的稳定性有影响。成形工艺和后处理工艺对制件的批次稳定性有着决定性的影响,成形工艺参数控制、烧结策略、平均能量密度、粉末层层厚等因素直接影响成形制件各批次的质量,后处理工艺则通过去支撑方法、热处理温度、冷速或压力控制以及表面光整技术影响零件批次生产的稳定性。应当从人员、设备、材料、工艺和环境多方面控制增材制造零件批次稳定性,推动增材制造技术朝着智能化、自动化与集成化的方向发展。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们