荐读:北京航空航天大学徐惠彬校长公开课:打造中国航空发动机叶片“金钟罩”自2015年GE将3D打印的燃油喷嘴应用于LEAP发动机中后,截止到现在其生产数量已经超过了十万个,成为了金属3D打印在航空发动机领域量产应用的典型案例,同时也揭开了3D打印技术在航空发动机领域的应用序幕。

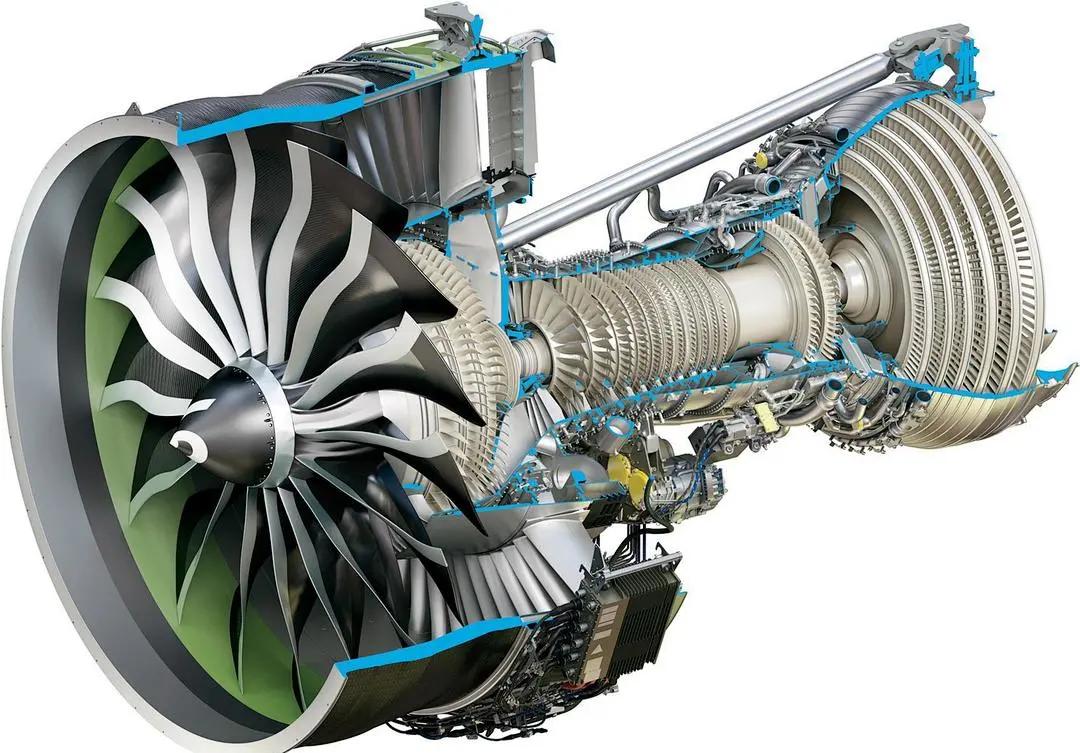

作为世界上推力最强大的喷气发动机(最大推力能够达到60.8吨)GE9X同样也安装了多个3D打印零部件。

GE9X背景简介

波音计划为其研制777X大型客机选配合适的航空发动机,当时罗罗给出了Trent8115发动机的选配方案,而GE给出了GE9X的选型。之后GE径直向波音注资了5亿美元用于777X客机的研制,以换取改型发动机供应商的独家授权。目前GE已生产了八架777X所需的GE9X发动机和两台备用发动机。

技术参数

GE9X是世界上最大的航空发动机,风扇直径达3.4m,进气道直径为4.5m,仅比波音767飞机机身直径小20cm,比波音737飞机机身直径大76cm。16个风扇叶片全部采用第四代碳纤维复合材料。

布置形式为双转子,1-3-11-2-6,涵道比9.9:1,总压比60,推重比5.2。其推力可达470千牛,相较于上一代GE航空发动机可节省10%-15%的燃油消耗。

在供应链的选定上依然延续了全球采购战略,由法国的赛峰股份公司为其提供风扇机匣和低压压气机,日本的IHI公司负责生产低压涡轮和风扇轴,德国的MTU获得涡轮中框架的供应资格。

3D打印部件

GE9X拥有如此出色的效能,对3D打印技术的加持有很大关系。GE9X上应用了304个3D打印零件,其中包括燃油喷嘴、低压涡轮叶片、T25传感器外壳、燃烧室混合器、导流器以及热交换器。

燃油喷嘴

GE9X的燃油喷嘴与LEAP发动机的燃油喷嘴设计方案基本相同,每台GE9X航空发动机上设计有28个燃油喷嘴,由钴铬合金3D打印而成。采用3D打印燃油喷嘴可以解决燃油混合和燃油喷射等问题,同时还可以减少制造成本,提高使用寿命。

低压涡轮叶片

低压涡轮叶片的材质为TiAl合金,属于脆性材料,SLM技术成形此材料极易出现裂纹缺陷,导致生产的产品无法满足工程需求,因此选定了适用于脆性材料成形的电子束粉末床技术制备该型号叶片。TiAl合金相比传统的镍基高温合金轻50%左右,具有优异的比强度,使整个低压涡轮机的重量减少20%,同时将使GE9X提高了10%的推力,每台GE9X发动机上安装有228片低压涡轮叶片。

T25传感器外壳

T25传感器外壳的材质是CoCr合金,GE在GE90发动机已经开始采用3D打印技术生产改型零件了,通过优化设计将原来10个零件合并为1个复杂结构零件,精度提高了30%。目前已经超过400台GE90安装了3D打印的T25传感器外壳,改型零件是GE首个获得FAA认证的增材制造的飞机发动机部件。此零部件的生产技术延续到了GE9X发动机上,每台GE9X发动机有1个T25传感器外壳。

燃烧室混合器

燃烧室混合器的作用是将空气和燃油充分混合,并将混合物送入燃烧室燃烧产生动力。

每个GE9X发动机有1个燃烧室混合器,由钴铬合金3D打印而成。采用3D打印技术的燃烧室混合器可以减少6%的重量,使用寿命提高了3倍,同时减少了零件间的差异。

导流器

导流器内部拥有复杂的气体流道,作用是减少冷却空气的残留,提高发动机的寿命。

导流器材质为CoCr合金,通过3D打印技术将原先13零件组成的结构优化成1个整体构件,使用寿命提升了2倍,每台GE9X上装有8件导流器零件。

热交换器

GE9X上安装的3D打印热交换器具有完全不同于传统换热器的结构,内部设计有复杂的流道,充分利用了增材制造技术优势,提高了设计的自由度。

每台GE9X发动机安装有1个热交换器,由铝合金3D打印而成。热交换器是由原来的163个零件整合设计为一个,重量减轻了40%,生产成本减少25%,并提高了使用寿命。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们