本文研究了线弧增材制造(WAAM)最新创新方法。

摘要

线弧增材制造(WAAM)已成为一种以逐层方式设计和生产材料的最新创新方法。考虑到经济地制造具有相对高沉积速率的大型金属零件的便利性,象征性的进步使得研究WAAM技术及其挑战、设计部件的类型成为可能。本文综述了WAAM技术及其常用材料的最新研究进展。同时讨论了WAAM中常见的错误,以及WAAM的优点。

铝合金在海洋、航空航天和汽车工业中起着关键作用。本文也讨论了不同系列的铝合金在不同行业中的应用。5xxx和6xxx系列铝合金广泛应用于所有海洋工业。最后,讨论了未来更好地推进该技术的重点领域。

铝合金SPF首次应用于航空领域。波音777使用5083铝合金制造翼尖。雷神地平线公司生产的2004年铝合金采用SPF技术制造尾部零件。

1.介绍

多年来,WAAM对工业部门的吸引力迅速增加。这种吸引力背后的主要原因是它有潜力以低成本、高沉积速率和高精度制造大型组件,以实现材料的光洁度。由于这些主要的积极因素,WAAM正在成为多种元素(如钛、铝合金、镁合金和钢)的可靠工艺。如今,增材制造(AM)技术得到了广泛应用,其目的是通过分层沉积材料来制造商品,以替代依赖于原材料加工的常用技术。根据ASTM标准,金属的AM分为三种类型:薄板层压、定向能沉积和粉末层熔合。

图1 金属AM的详细总结

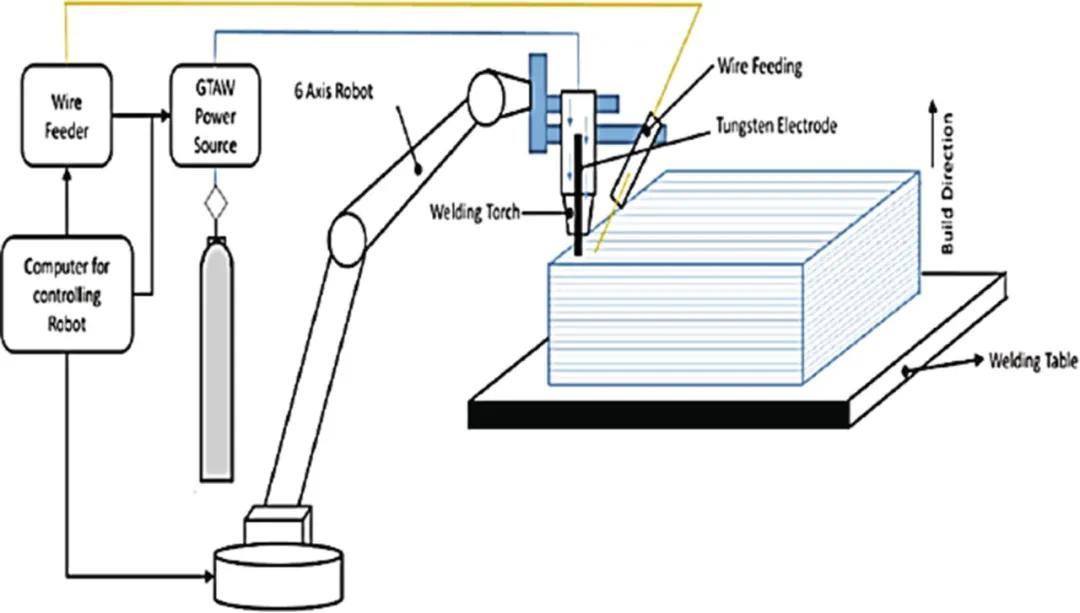

在上述工艺中,气体金属电弧或气体钨电弧用作热源,金属丝用作原料。研究人员得出结论,与传统方法相比,该过程所需的时间减少了40–60%。WAAM的整个过程分为三个阶段:金属沉积、工艺规划和后处理。3D模型的生成,2D模型的刀具路径生成,为每层建立沉积参数,识别焊接条件,如工艺规划下的电压、焊接速度下降(图2)。这种技术被证明,更好的BTF比传统的制造过程更有优势。除去昂贵的材料,这是粉末基方法的更好的技术。本文旨在介绍采用WAAM技术通过各种工艺制造的铝及其合金的各种应用。这里还讨论了可能的和经常发生的缺陷及其类型。结论还涵盖了关注质量改进的主题。

图2 WAAM工艺示意图

2.2.不同的焊接方法

2.2.1.钨极气体保护焊(GTAW)

用于GTA焊接的材料由钨合金制成。这是因为与任何其他金属相比,钨的熔化温度最高,约为6170F。焊接电流是选择所用焊条尺寸的标准。电极越大,电流越大。直径较小的焊条是另一种选择,可用于焊接较薄的材料。

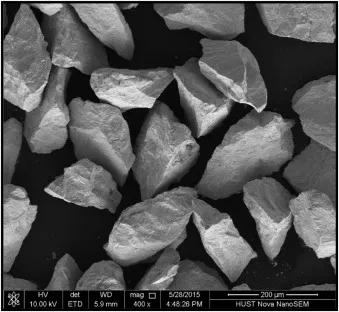

碳化钨通常被认为是一种硬质金属,因为它的硬度比其他陶瓷粉末高。碳化钨的熔点高达2870°C。碳化钨是金属钨与碳在1850-2000℃下通过化学反应合成的。碳化钨粉的SEM照片如图所示。碳化钨(WC)是一种非常受欢迎的材料,因为它具有吸引人的机械、物理和化学性能,如高硬度、高熔点、良好的电导率和导热性以及高耐腐蚀性(Liu等人, 2016)。

2.2.2.气体保护金属极电弧焊(GMAW)

这是一种通过电弧合并由外部供气保护的连续馈电消耗性电极产生热量的方法。

2.2.3.等离子弧焊(PAW)

该方法涉及GTAW,电弧可以通过金属和电极形成。PAW工艺和GTAW之间的显著区别在于,焊工可以将电极放置在PAW焊炬体内,以使PAW远离保护气体。之后,等离子体被输送到喷嘴周围,喷嘴将压缩电弧,使等离子体随着温度的升高以高速离开。该方法使用非消耗性钨电极。通过为整个喷嘴孔内的等离子体提供额外的强度,可以形成电弧。这种电弧焊方法可以有效地应用于所有可通过GTAW工艺连接的金属。

2.3.WAAM过程中的优势和挑战

原材料价格的显著变化创造了一种成本效率更高的基于金属线的方法,而不是基于粉末的方法。尽管有这样明显的成本优势,但当采用铝和钢等低成本材料时,这种优势就变得极为可疑。WAAM可使钢的沉积速率达到10 kg/h。它比粉末法高出约16倍,后者拥有最高的沉积速率为600 g/h。为了达到高的生产效率,送丝必须是最佳的。这将有利于不受控制的沉积焊缝,将导致增加过程不稳定性,并随后施加表面粗糙度。与基于电子和激光的方法相比,WAAM由于腔室尺寸限制了物体的总体尺寸,因此能够在不受尺寸限制的情况下制造部件。

2.4.WAAM过程中出现的缺陷

2.4.1.多孔性

孔隙度是任何材料最常见的缺陷之一。它是由氢气引起的,氢气被困在凝固的铝泥周围,并在成品焊缝中留下空隙。氢在熔融铝中有很高的溶解度。出于同样的原因,在对铝进行电弧焊接时,可能会产生大量气孔,这一点也得到了认真考虑。有时,根据孔隙类型之间的差异以及扫描速度对孔隙的控制方式,可使用氩气或氦气的保护气体混合物降低孔隙水平。此外,工艺参数对孔隙度发展有定量影响。此外,扫描速度以主观方式控制孔隙度。

2024和7075合金易发生凝固裂纹。上图是铝焊接中凝固裂纹的一个实例。5xxx系列合金中的镁等挥发性元素(主要合金元素)在焊接过程中会挥发,从而影响焊缝的抗拉性能。

2.4.2.裂纹和分层

与材料的极限抗拉强度相比,残余应力值增加,导致裂纹发展。介于极限抗拉强度和屈服强度之间的残余应力会导致变形。靠近沉积材料的分层会导致分层。突出的原因是,在开发新层时,下伏层的重熔不当。

如图,拉伸强度是在长20厘米(7.9英寸)宽15-25毫米(0.6-1.0英寸)的纸条上测量,使用恒定的伸长率,根据TAPPI标准T 494。报告的极限力为lb/in、kg/m、N/m。拉伸指数(通过拉伸强度除以基准重量得到)和断裂长度是报告基准重量归一化后的拉伸强度的交替方法。其他材料的抗拉强度以力/面积为单位报告,而不是像纸张那样以力/宽度为单位报告。与依赖于纸张方向的所有其他强度特性一样,纸张的抗拉强度应在MD和CD中分别测量。抗拉强度也可以在摆型机器(标准t404)上测量,这可能会给出稍微不同的结果。湿强纸的抗拉强度由标准t456测定。零跨度拉伸测试可以用来测量板材内纤维的强度(相对于纤维间粘接)。

2.4.3.拉伸残余应力

即使在没有外部载荷和热梯度的情况下,某些应力仍然存在于物体中。这些应力称为拉伸残余应力。在特定情况下,由于残余应力导致变形和物体翘曲,会发生塑性变形。

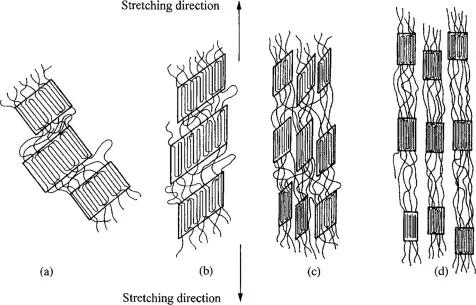

如图,用x射线衍射、光学显微镜和电子显微镜详细分析了半晶聚合物塑性变形的机理。特别是对聚乙烯单轴变形的情况进行了研究。这种处理仅限于分析由非晶区连接的球晶的三个相邻晶片的修饰。

3.铝合金

3.1.铝合金简介

在地壳中,铝据说是第三种丰富的元素。由于铝及其合金具有良好的耐腐蚀性、导热性、可焊性和强度重量比,因此各种各样的铝及其合金正在工业中使用。使用优质铝合金确保技术系统后的效益。在更换关键总成和总成期间应用组合原则,其忠诚度直接影响整个复杂技术系统(如机动车)的完整性,且准确地说。使用领先的车辆维修概念,如精益维修概念(图3)。在铝合金等主导材料的帮助下,可以使用合适的模拟工具和软件包(如ADVISOR、PSAT、RCF方法)预测行为。铝合金− 镁− Mn显示出强度和成形性的最佳混合。由于其特殊的高应变硬化,这些都是通过变形硬化和固溶机制实现的。AlMg5Mn(A5182)等合金已被广泛应用于复杂冲压件和高强度件。

图3 铝的市场渗透和直接质量节约

3.2.铝合金WAAM

3.2.1.GTA焊接

GTA焊接过程中的平滑沉积层是通过提供单独的材料和能量输入获得的。热输入是获得外观平滑度和各层均匀性的关键因素。纯铝1xx或铝锰合金3003是铝中最常用的合金焊接工艺。使用HTS-2000钎杆,铝钎焊用于铝的制造和维修,因为其成本较低,并且产生牢固的焊缝。

3.2.2.GMA焊接工艺

GMA-WAAM中的铝沉积速率约为1 kg/hr。铝合金GTA-WAAM中的金属液滴过渡和电弧被认为是影响制造材料质量的关键因素。Haselhuhn等人使用不同的铝合金进行的一项实验得出结论,当考虑强度和孔隙率时,4000系列与其他系列相比表现出更好的性能。Horgar等人通过实验得出结论,WAAM沉积了AA5183铝合金。随着孔隙度的增加,在沉积后续层的同时,已经形成的层的预热区中几乎没有额外的裂纹。

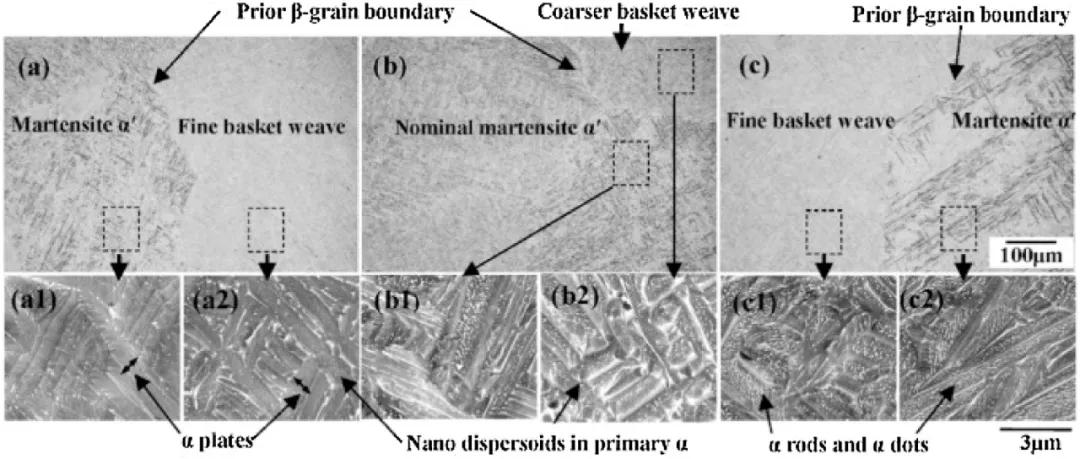

人们普遍认为,产品的微观结构取决于其在制造过程中的热历史。独特的WAAM热循环,包括反复加热和冷却,在加工零件中产生亚稳定的微观结构和不均匀成分。例如,Baufeld等人研究了使用基于gtaw的WAAM系统制备的Ti6Al4V的微观结构,发现在预制墙体上有两个不同的区域。在垂直于构建方向的底部区域,出现了带α相片层的篮波Widmanstätten结构,而在顶部区域,没有带层,主要是针状的沉淀结构。在po基过程中也观察到类似的微观结构演变。Lin等报道了沿build方向的渐变组织,并从底部到顶部识别出马氏体α′结构、Widmanstätten结构和篮波结构,如图所示。由于热梯度的影响,在构建方向上还观察到具有离散方向的β晶粒的外延生长,这在增材制造的钛合金部件中很常见。

4.应用

4.1.航空航天领域的WAAM

目前,AI-Li合金有机会实现8-10%的重量节省和高达15%的额外刚度,同时满足验收水平的其余性能标准。可以认为,传统的飞机装配方法避免了使用碳树脂复合材料所固有的巨大转换成本。AA2219合金是必不可少的。由于它可焊接,在液氢和氧气温度下具有良好的强度和断裂韧性,因此它一直是储罐运输的支柱。在早期,直到20世纪90年代,铝锂合金一直以传统方式使用。例如,阿波罗登月舱结构中使用了AA2219和AA7075。图4中的A380示例是一幅令人兴奋的图片,因为它说明了名义上相同应用的不同材料选择。

图4 奥迪AL2铝合金车身结构

第三代铝锂合金用于小型直升机、运输机和高性能军用飞机尚未开发。铝工业正在努力开发并以合理的价格提供具有挑战性的材料,以便在不久的将来使用。

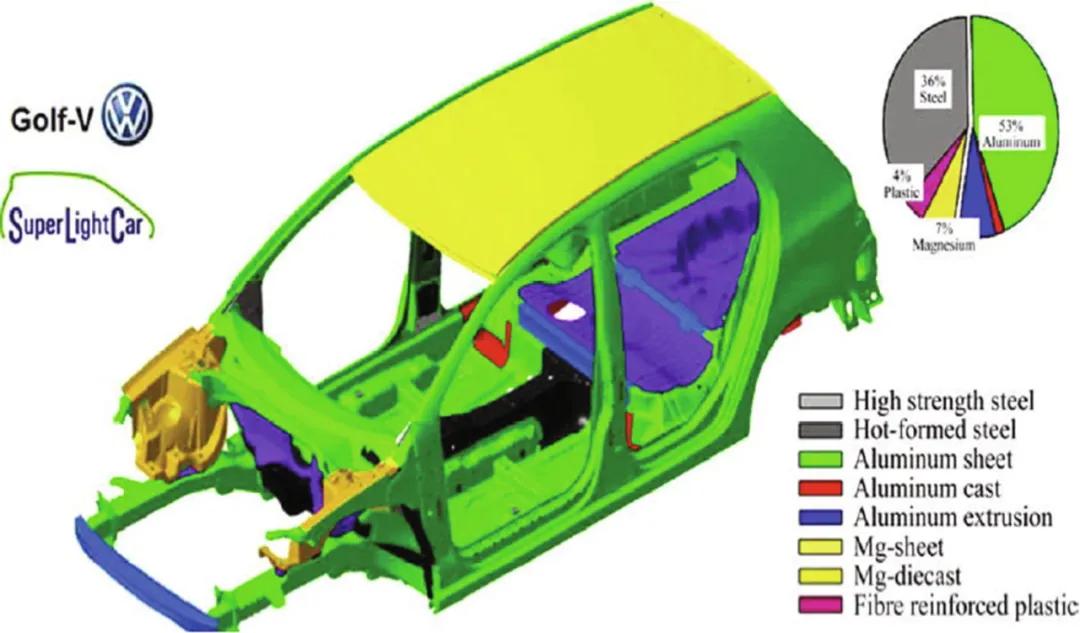

4.2.WAAM在汽车工业中的应用

汽车工业中铝及其合金的发展已用于车轮、变速器、发动机和热交换器的铸造。最特别的减重范围是白色车身(白车身)和大量铝(图4)。

最近的研究表明,用铝代替钢可使白车身重量减轻50%。与其他减少过程相比,这将导致车辆总重量减少20–30%。SLC车身在质量减少95 kg(34%)与参考(65–110 kg)和额外部件成本5卢比/kg(图5)之间表现最佳。

图5 最终的slc体多材料概念

4.3.WAAM在海洋工业中的应用

铝是一种失重且广泛使用的有色金属。碳钢和高强度低合金钢是海洋工业中使用的两种最常见的钢。碳钢的屈服强度约为235MPa,HSLA的屈服强度介于215和350 MPa之间。铝合金用于一些运输系统,如渡轮、货船、水翼艇和船只,因为重量轻,速度快。与钢相比,铝合金还提供了约60%的原始重量。这就是它被用于船体和上部结构的原因。

此外,铝以其加工铝材料时的速度和易用性而闻名。由于硅的存在,6xxx系列铝合金可轻松铸造。总之,可以说,铝及其合金主要用于多种应用,如船舶和船舶的建造,因为其易于获得,在制造过程中提供舒适性,稳定性,以及高强度重量比。

静强度始终是选择铝合金的主要考虑因素。只有当合金具有结构性能所需的最低强度时,才考虑强度和其他性能之间的权衡,例如断裂韧性、抗疲劳退化性和各种类型的腐蚀。在过去的几十年中,铝合金的开发同时显著提高了强度和其他性能。在这些PH系统中,通过二次合金化增材组合,减轻杂质元素的影响,并使用图中示意性所示的加工顺序,产生所需的微观结构并优化性能。

5.结论

上文对铝和焊接工艺的几个方面进行了详细的回顾。本文讨论了不同类型的焊接工艺、焊丝电弧添加剂制造的发展、从传统焊接方法转向新工艺、挑战和优势、铝及其不同类型合金的介绍,以及铝合金在主要行业中的应用。以下提到了一些关键的收获和未来的研究方向:

•WAAM制造零件中出现的缺陷与目标材料特性和工艺指南共同相关。

•船体设计和维护中的主要问题是由腐蚀引起的,腐蚀导致强度收缩。

•本研究的实际好处是,通过了解线弧添加剂制造以及制造过程中面临的几个应用和挑战,以及克服铝及其合金制造过程自动化的方法。

•WAAM作为一个未来的经济机遇,在一定程度上可以满足航空航天和汽车领域对铝零件,特别是高强度合金的日益增长的需求。

•由于工程材料要求的复杂性和规模生产的滑动性,许多WAAM工艺设计可能以针对特定应用进行优化的方式建立,而不是使用能够处理所有可能复杂情况的单一工艺。

为了提高性能,可以对分层和残余应力缺陷进行进一步研究。

来源:Recentdevelopments and challenges associated with wire arc additive manufacturing ofAl alloy: A review,MaterialsToday: Proceedings,https://doi.org/10.1016/j.matpr.2021.03.542

参考文献:M. Liberini, A. Astarita, G. Campatelli, A. Scippa, F. Montevecchi,G. Venturini,M. Durante, L. Boccarusso, F.M.C. Minutolo,A. Squillace, Selection of OptimalProcess Parameters for Wire Arc AdditiveManufacturing, Procedia CIRP. 62(2017) 470–474,https://doi.org/10.1016/j.procir.2016.06.124.

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们