技术背景

当前能源短缺、环境污染和温室效应等一系列问题日益突出,研究结果表明在全球二氧化碳排放中运输部门所占比例高达24%。采用轻量化技术是实现汽车节能减排,提高汽车安全的重要手段之一。在汽车中应用超高强钢,既可实现汽车安全,又可减轻汽车车身重量。但超高强度钢冷成形困难,难以得到复杂形状的零件。而热成形钢是一种兼顾轻量化和安全性要求的超高强度钢,在高温下具有塑性好、成形能力强、回弹量小等特点,经热冲压成形后强度可达1500MPa以上,广泛应用于车身的A柱、B柱、横梁等安全结构件的制造。为避免在热冲压成形过程中板材的氧化,提高板材的表面质量和成形精度,通常其表面会预制涂层。铝硅涂层凭借耐高温、低密度、耐磨损、高导热性以及膨胀系数小等优点成为目前应用最广泛的热成形钢涂层。

采用激光焊接时,在焊接处涂层会熔化进入焊缝,产生较多的delta铁素体,严重降低焊接接头的力学性能。尤其对于铝硅涂层1500MPa级别及以上的热成形钢,要实现焊后抗拉强度和延伸率达到母材水平是非常困难。目前工业界主流的焊接方法:1) 在待焊区域周围先利用激光局部或全部去除铝硅涂层(预处理);2) 实施激光焊接。该方法可避免涂层所带来接头性能恶化的负面影响。但也存在不足,如工序复杂、成本高、去除涂层处在高温加热易发生氧化等。

02

直接激光-填丝拼焊铝硅涂层热成形钢板新技术

为解决铝硅涂层中由于铝元素引起delta铁素体生成问题,降低因去涂层所增加的制造成本,中国科学院上海光学精密机械研究所激光智能制造技术研发中心杨上陆教授团队开发了新的焊丝成分和直接激光-填丝拼焊铝硅涂层热成形钢新技术,该技术通过调控和优化接头微观组织,可抑制delta铁素体在焊接处生成,实现焊接热冲压后接头性能与母材一致,已完成零部件级别测试。

新方法具有如下优势:

1)焊前无需去除涂层,可直接激光拼焊铝硅涂层热成形钢,降低工序和制造成本;

2)焊料与不同强度热成形板材匹配,可焊性好,焊接过程稳定,降低焊缝开裂风险;

3)焊后的焊接接头具有良好的淬透性、抗氧化性、耐磨性以及耐腐蚀性;

4)可焊接1.0mm-3.0mm 不同厚度;

5)焊接速度高达4.2 米/分钟;

03

新技术部分测试结果

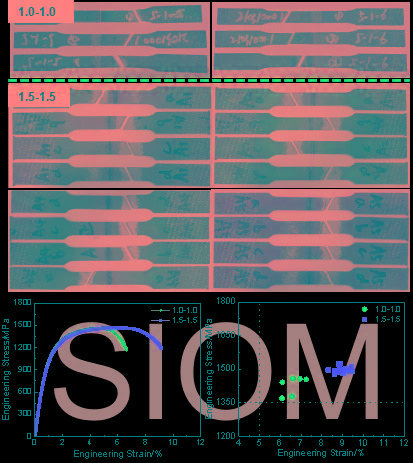

1 等强等厚激光拼焊板力学性能

1.0-1.0mm、1.5-1.5mm激光拼焊接头抗拉强度均≥1350MPa,延伸率≥5%,焊接接头100%断裂于母材,焊接质量稳定。

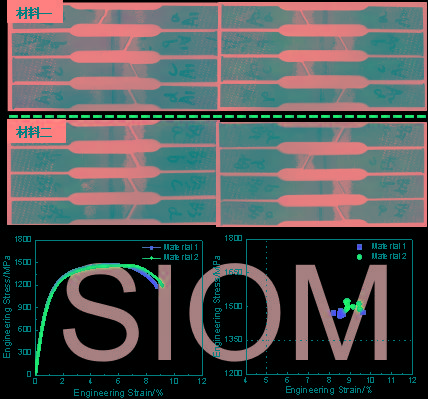

2 等强等厚不同牌号激光拼焊板力学性能

1.5-1.5mm不同牌号材料激光拼焊接头抗拉强度均≥1350MPa,延伸率≥5%,焊接接头100%断裂于母材,焊接质量稳定。

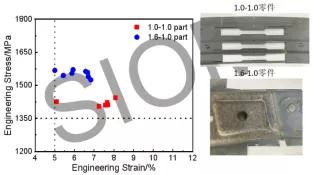

3 中试结果

1.0-1.0mm、1.6-1.0mm零部件激光拼焊接头抗拉强度均≥1350MPa,延伸率≥5%,焊接接头100%断裂于母材,满足用户标准要求。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们