本文探讨了激光熔覆高熵合金的研究现状、发展趋势及应用前景。本文为第三部分。

2.6.2. 基于数值的模型

LC技术是一个复杂的过程,通过实验研究无法理解激光与材料的相互作用、粉末流动、熔池和传热模式。因此,使用基于数值的模型来解决复杂的数学模型。这些模型的结果通常是精确的,可以用于实现高质量的CLAD。数值模型通常分为三个部分:熔池、熔覆特征和粉末流动动力学。为了改善包层特性,Anas等人开发了一个数值模型,使用COMSOL Multiphysics优化包层特性,并将其与实验结果进行了比较。结果表明,长宽比误差为13.95%,包层角误差为6.10%,稀释率误差为1.72%。LC-HEAC的热动力学和热机械行为与普通覆层不同,并通过数值模拟进行了研究。

热动力学行为:由于HEA激光熔覆层在涂层和激光束相互作用过程中快速加热,以及激光束完成加工后快速冷却,因此使用传统的接触和非接触技术很难测量热物理性质和温度变化。此外,由于羽流或等离子体形成等固有效应,无法研究LC期间的热动力学行为。然而,为了更好地理解激光加工过程中激光与材料的相互作用,研究热动力学效应至关重要,多物理有限元分析(FEA)被应用于建模热动力学细节,以估算时间-温度分布。在LC-HEACs文献中,很少有报告说明基于热动力学模型的方法,即应用传热模型和相变动力学来研究激光变量对LC-HEACs冶金特性的影响。

例如,Wall等人利用COMSOL™软件上的有限元(FE)模型研究了CoFeNiCrAlTi涂层的热动力学行为,并预测了激光-材料相互作用区和涂层表面在不同激光影响下的峰值温度。结果表明,随着激光注量的增加,峰值温度逐渐升高。由于基体温度低于熔化温度,在HEAC界面出现裂纹,导致与基体的冶金结合不良。此外,在较低的激光注量下,较高的冷却速率并没有为覆层HEA与基体的适当混合提供足够的时间,从而产生热应力并形成裂纹。此外,还研究了LC-HEACs过程中所产生的热动力学效应,以及涂层显微组织对硬度的影响。γ-Fe相的存在是由于温度升高到1000K,根据热动力学模型预测,导致基体的部分熔化。此外,随着γ-Fe相在1100K以上的温度下混合较好,FCC相在较高的激光注量下变得更加突出,从而导致了较高的硬度。

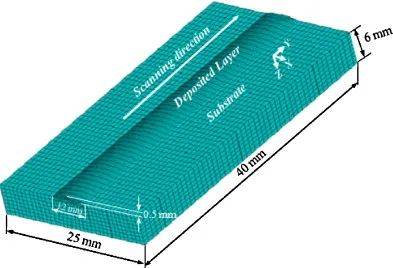

图A试件的有限元网格模型。

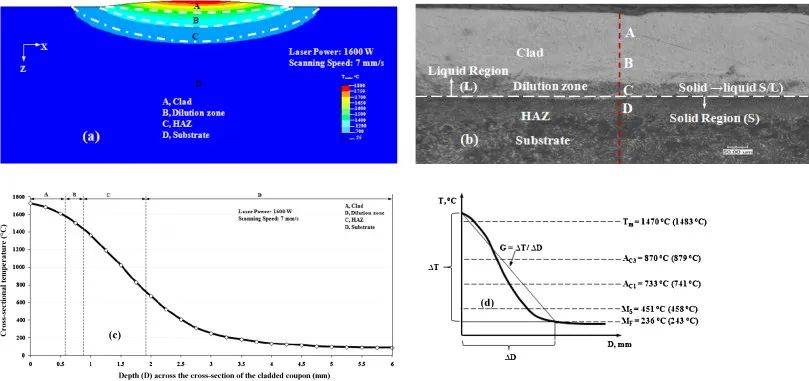

图B (a)覆盖片的横断面上的等温线模型(b)覆盖片的显微图(300×),包括覆盖层、稀释区、热影响区和衬底(c)截面温度分布,(d)温度梯度示意图(G)计算。

在激光熔覆过程中,预测包层到基板的温度历史对于计算加热速率非常重要(ɛHR),冷却速率ɛ铬,温度梯度(G),凝固速率(R = ɛ / G)和相应的硬度(HV)(Picasso等人,1994年,Costa等人,2005年)。对各种加工参数的有限元分析在图A所示的有限元网格试样上进行,以预测熔覆过程相对于时间和位置的温度历史。网格中定义的有限元在每个时间步长(Δt)上更新,以便在基板上连续扫描激光束,以描述熔覆过程的加法性质(Foroozmer和Kovacevic,2009)。在1600 W的激光功率下,从有限元热模型获得的熔覆过程的等温线,以及7 mm/s的扫描速度如图Ba所示。图Ba所示等温线与图Bb所示的显微照片(300×)相比,清楚地显示了包层、稀释区、HAZ和基板。

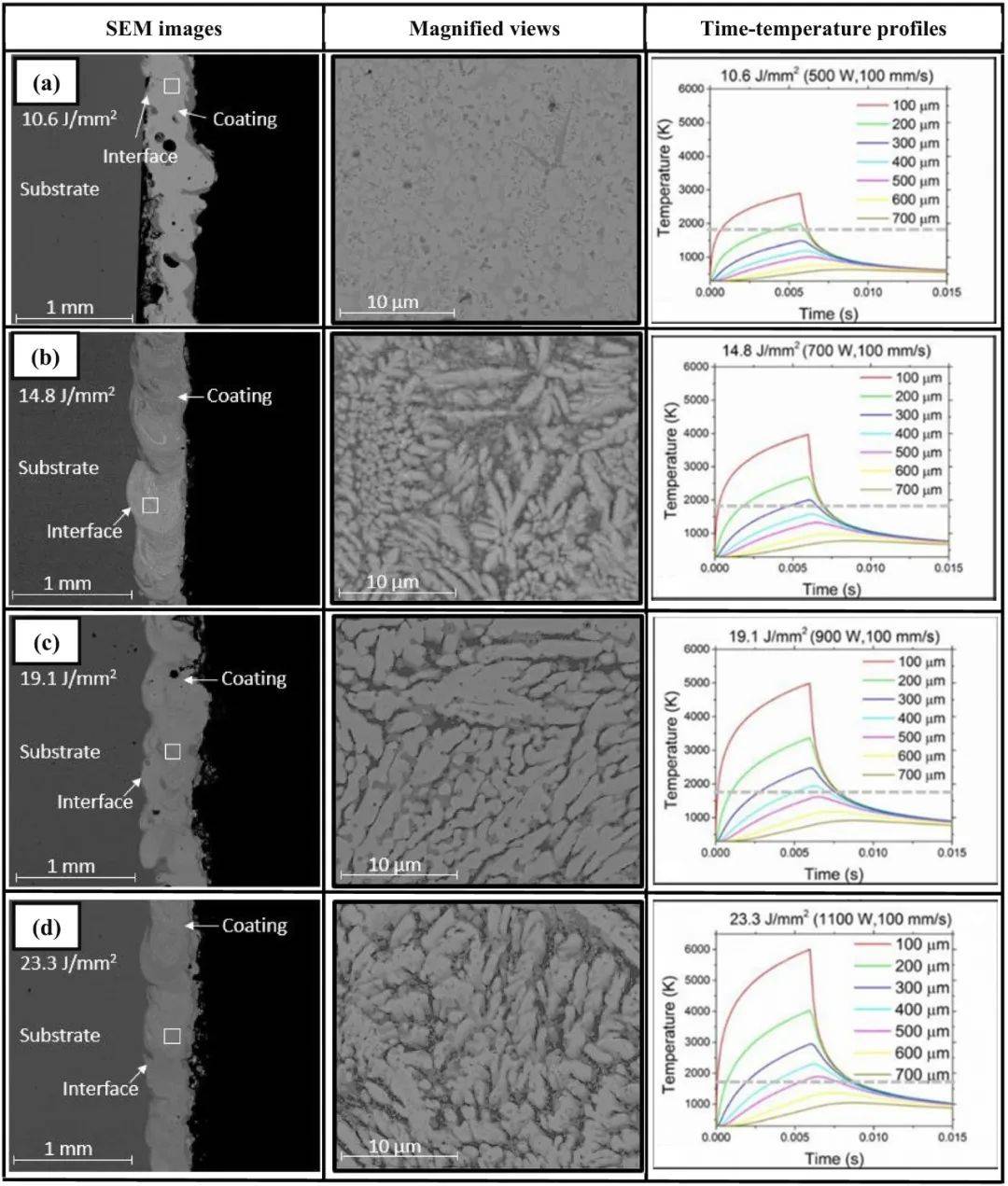

在另一项研究中,Ley等人还利用界面区的热动力学模型,借助COMSOL上的有限元模拟,研究了不同激光注量下激光熔覆CrMoTaWZr微观结构的发展™软件建立了LC-heac的微观结构与通过不同深度传热模型获得的时间-温度循环之间的关系。时间-温度曲线(参考图18)显示,由于混合不均匀,且估计峰值温度(热模型预测)低于基体熔点,低激光注量产生的涂层冶金结合不良。

图18 利用有限元传热模型获得了不同激光加工条件下cr - motawzr基LC-RHEACs的SEM显微图及时间-温度循环,研究了其热动力学行为。时间-温度曲线显示,高激光注量导致温度值高于衬底熔点(曲线中的虚线),从而在HEA包层和衬底之间产生更好的混合和良好的界面结合。

热机械行为:热机械加工通过调整微观结构来生产高性能部件,并通过细化晶粒尺寸和最小化残余应力来定制HEA的机械性能。通过研究LC-HEAC的热力学加工来调整微观结构和机械性能的报告有限。在有限元建模的帮助下,通过调整时间-温度循环来建立热力学历史、机械性能和微观结构之间的关系至关重要。为此,Li等人开发了有限元模型来研究激光沉积CoCrFeMnNi熔覆的热力学历史。作者得出结论,通过结合有限建模和实验研究,可以定制更好的机械性能和微观结构。此外,由于冷却速率较高,在制造零件的底部区域观察到具有更好机械性能的超细微观结构。超细显微结构表明,涂层的晶粒尺寸取决于冷却速率。

在另一项研究中,Li等人在ABAQUS软件上开发了4层和16轨有限元模型,并观察了热力学模拟,以预测沿横向和纵向的残余应力,如图19所示。结果表明,由于熔池周围产生的急剧温度梯度(参见图19b),在快速淬火速率下引起变形,因此在基板附近发生了最大的压缩残余应力。由于前一层限制了下一层的变形能力,下一层含有较低的残余应力。

图 19(a) 4层激光包覆CrCoFeMnNi试样的横截面示意图;(b)不同复合层的温度-时间曲线,显示后续复合层的复杂温度分布,其中尖锐的温度梯度是残余应力的原因;(c, d)沿纵向和横向的压缩残余应力轮廓,这些应力在两种情况下都沿建成方向减小。

Zhang等人使用有限差分耦合(FD)方法在ABAQUS软件上模拟3D模型,研究了激光沉积WTaMoNb涂层的热力学行为。结果表明,由于温度分布不均,包层开裂导致热应力。使用FE-FD模型设法找出改进的参数,该模型为他们提供了无缺陷涂层,残余应力最小,在第10层后进一步开始降低。结果也经过实验验证。因此,FE-FD传热模型可用于热应力的预测,重点是减少这些应力,以使用激光工程净成形(LENS)制造所需尺寸的HEA组件。

总之,建模技术与实验微观结构评估相结合,不仅有助于理解激光束与基板之间的相互作用,而且还会产生具有优异机械性能,熔覆层和质量特性的强冶金键的LC-HEAC。此外,使用有限元模型研究LC-HEAC的热动力学效应和热力学行为有助于减轻残余应力,调整微观结构和机械性能。然而,在HEAs的激光包层期间,需要仔细控制稀释程度。

3. 微观结构和强化机制

LC-HEAC的微观结构特征

由于构型熵的增加,LC-HEAC大多具有固溶相。二元成分之间的热力学相互作用导致多个固溶相以及LC-HEAC的熔盆相。例如,在CoCrNiFeAl合金体系中观察到两个BCC相,包括BCC1 [(Al,Ni)富]和BCC2 [(Fe,Cr)富],以及熔盆相[(Fe,Ti)富]。类似的相也存在于合金-二元相图中。此外,HEA粉末通过高强度激光束熔化并迅速固化,以产生具有强界面粘合的基板上的熔覆层,其表现为散热器。LC-HEAC的微观结构还取决于激光加工参数,如冷却速率、温度梯度和激光功率。

一些作者报告说,晶粒细化沿建成方向发展了柱状结构。然而,一些研究文章也报道了经过热处理后转变为等轴结构的细胞结构。在某些情况下,在HEAs中掺入不同的合金元素导致多结构(等轴和柱状)的发生。此外,高激光束能量和LC-HEAC的热处理导致柱状晶粒结构转变为等轴晶粒。图20描述了LC-HEACs从建成状态到等轴晶组织演化的不同阶段(晶粒生长、等轴晶和孪晶形成)。

图 20 LC-HEAC在高温下由于细晶粒强化而转变为等轴晶粒结构。

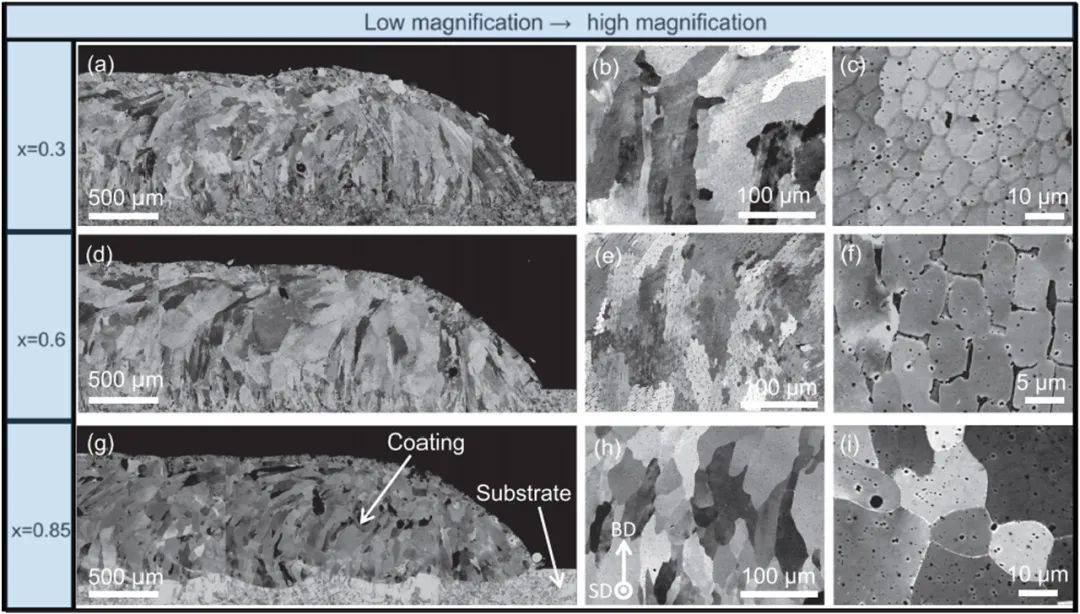

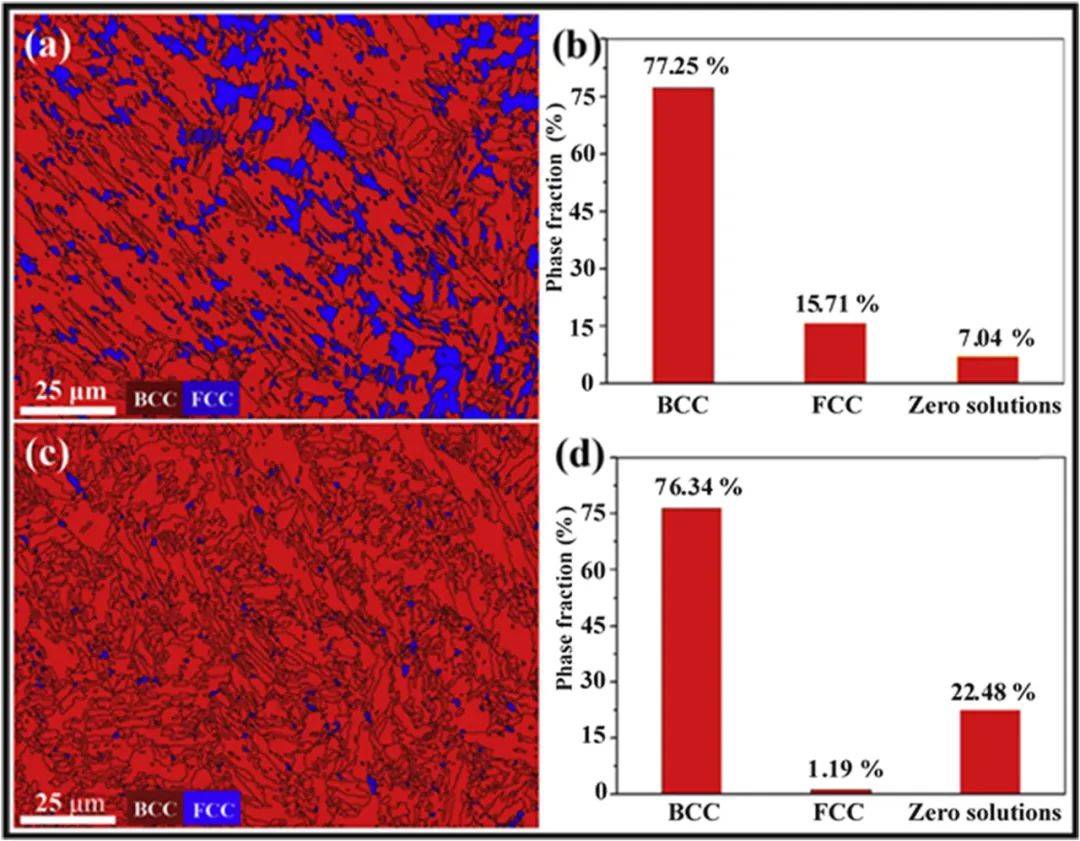

CoCrNiFeAl合金系统吸引了激光熔覆界的关注。研究表明,不同成分的CoCrNiFeAl合金在较宽的激光加工参数范围内表现出不同的相组合。许多研究人员报道了Al含量的添加对包层微观结构特征的影响。Chao等研究了al含量对LC制备的CoCrNiFeAlx涂层的作用,观察到两种固溶相[BCC1+BCC2+FCC]和IMCs [Cr5Al8+Al3Ni]。SEM分析表明,表面形貌中出现了光亮的析出相和暗的基体,析出相形貌由等轴状(Al含量较低)转变为枝晶状,如图21所示。此外,在铝含量高的包覆层中还观察到Thomson结构。Shon等人也报道了相同的表面形貌和微观结构相。此外,作者通过小心控制稀释比开发了无缺陷的双层包层。同样,Zhang等通过LC生成等摩尔CoCrNiFeAl涂层,并观察到单一的BCC固溶相。陶瓷颗粒的加入使单一固溶相转变为多相。例如,Li等观察到,在经NbC强化的CoCrNiFeAl中存在两种固溶相[BCC+FCC]。电子背散射衍射(EBSD)分析表明,陶瓷颗粒的增加通过抑制FCC相促进了BCC的生长,如图22所示。

图 21 SEM图像显示CoCrNiFeAl单层激光层的暗和亮外观表面形态的不同放大倍率水平 x(0.3 ≤ x ≤ 0.85)。通过添加铝,微观结构从等轴转变为树枝状;(a-c)铝0.3涂层;(d-f)铝0.6涂层;(g-i)铝0.85涂层

图 22图中包含EBSD图,其中红色表示BCC相位的外观,蓝色表示FCC相位分布,以及CrCoNiFeAl-xNbC(LC-HEAC)相位的条形图,描绘了FCC和BCC相位的百分比外观。陶瓷颗粒的加入抑制了FCC晶格结构;(a & b) x = 0 wt%;(c & d) x = 20 wt%。

许多研究者还研究了Ti含量掺入CoCrNiFeAl合金体系所产生的影响,并观察到随着微观组织的演化,熔覆层性能有协同作用。He等观察到Ti0包层中存在共晶BCC和FCC相,而CoCrNiFeAl中Ti的存在抑制了FCC相,随着BCC1相[(Fe, Cr)富]和BCC2相[(al, Ni)富]的发展。在另一项研究中,Li等人还研究了Ti对CoCrNiFeAl合金系统微观结构特征的作用,发现Ti含量的添加溶解了[(al,Ni)丰富的]相,同时由于细晶粒强化形成了等轴树枝状结构。

同样,Zhao等和Xu等也研究了CoCrNiFeAl合金体系,分别观察了al含量对CoCrNiFeAlxTi0.5和CoCrNiFeAlxTi显微组织行为的影响。结果表明,随着Al含量的增加,激光熔覆层中的固溶体FCC相转变为BCC相;此外,Al含量的存在也形成了imc。在另一项研究中,Sha等人研究了LC制备的CoCrNiFeAlTi0.5涂层的微观结构,报道了单一的BCC固溶相以及IMCs的存在[FeTi2, Al80Cr13Co7, Co3Ti]。热处理使复层组织由片层状转变为旋结状。

研究了其他元素对CoCrNiFeAl合金体系组织行为的影响。例如,Wu等人观察到Si存在时存在两种固溶相[FCC+BCC]。而添加Ti的Fe2Ti和添加Mo元素的Fe2Mo也伴随着FCC和BCC相出现。同样,Jiang等通过加入Nb元素研究了CoCrNiFeAl合金体系的微观组织演化,观察了laves相和两种固溶体BCC相[BCC1+BCC2]的发展。随着Nb含量的增加,laves相百分率增大。

LC-RHEACs形成了BCC固溶相,同时还形成了一些IMCs,如表2所示。例如,Guo等人研究了光纤激光器制备的moalfecrtiwnb基RHEAC的微观结构。结果表明:熔覆层组织均匀、超细,熔覆层主要由BCC晶格结构和IMCs [(Nb, Ti)C和hcp-Fe2Nb]组成;imc的存在提供了优良的耐磨性,这是新型刀具涂层的主要要求。同样,Zhang等人观察到altinisiv基LC-RHEAC中存在IMC [(Ti, V)5Si3]和碳化物相[TiN]以及BCC晶格结构[al, Ni rich]。结果表明,由于这些相的发展,提高了机械性能。

综上所述,LC-HEACs形成无缺陷的熔覆层,并根据凝固方式的不同表现为枝晶或等轴晶结构。由于高的淬火速率,熔覆层形成过饱和固溶体。根据加入元素的类型,微结构可以从等轴向枝晶转变,反之亦然。此外,LC-HEACs晶粒细化导致了超细等轴结构。而采用液相色谱法制备的RHEACs会产生imc, imc对包覆层的机械性能有显著影响。

3.2. LC-HEACs的强化机理及硬度

本节评估了一些强化操作,并说明了LC-HEAC的硬度和强化机制之间的关系。根据LC-HEAC的研究文章,LC-HEACs所涉及的强化机制的作用与传统HEAs相同,且与HEAs的结构直接相关。在LC-HEACs文献中发现的强化机制是固溶强化、弥散强化、沉淀强化和细晶粒强化。强化机制的类型还取决于HEAs的成分、显微组织和涂层的特性。

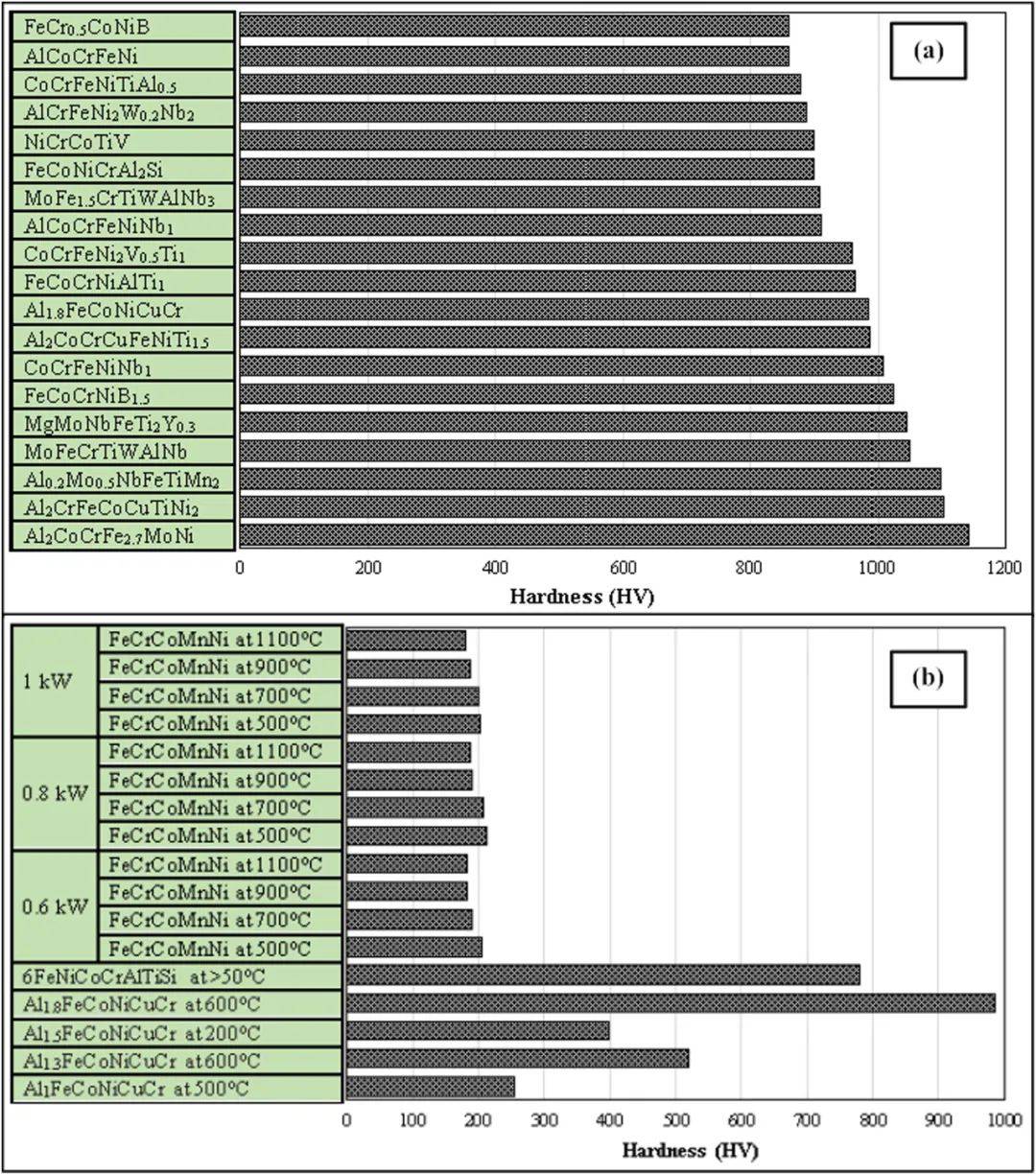

固溶体强化:固溶体对含有四种以上不同结构元素的HEAs的影响是重要的。这些HEAs合金元素导致晶格畸变,影响固溶相结构和机械性能,尤其是硬度。如上一节所示,LC-HEACs的淬火速率高,熔覆层致密,成分分布均匀,组织细化。结果表明,相同成分的lc -HEAC的硬度优于其他HEAC技术。不同研究文章的硬度数据(见图23)显示,LC-HEACs的显微硬度大多是通过固溶强化而提高的。关于LC-HEACs的强化机制有很多报道,研究者研究了某些合金元素的加入对通过LC技术合成的非等摩尔HEACs的影响。

图 23 条形图显示了不同LC-HEAC硬度之间的比较。

Lin等研究了B含量对AlFeCoCrNiBx(0≤x≤0.75)由LC和B0.75包覆层制备的HEACs的硬度达到726.02HV。这是由于0.75M硼比下晶格畸变严重引起过饱和固溶硬化所致。同样,Qiu等合成了基于al2crcocufetinix(0≤x≤2)的LC-HEACs来研究Ni含量对硬度的影响及强化机制。结果表明:通过固溶强化,获得了1102HV的硬度。Ni元素的加入由于元素的原子半径相差较大而产生了畸变效应。

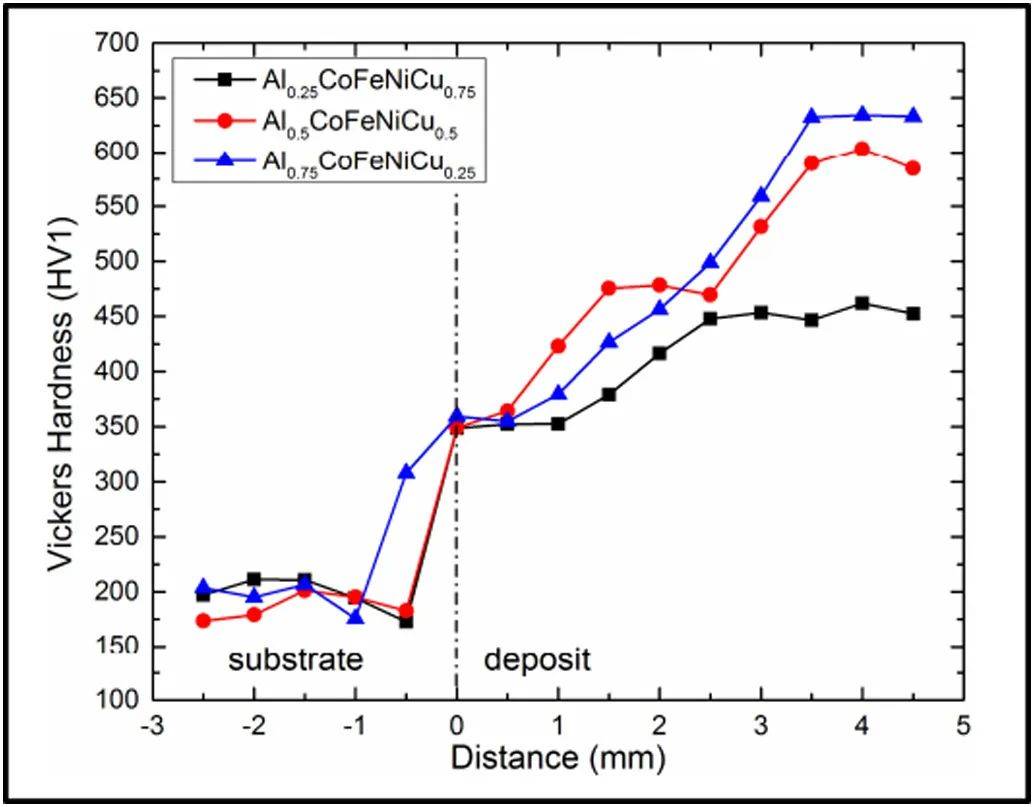

Chen等研究了CoFeNiAlxCu1-x-based(0.25≤x≤0.75)LC-HEACs的强化机理和硬度,发现Cu摩尔比的降低和al含量的加入导致显微硬度的增加。从不同Cu、Al含量的显微硬度分布曲线(见图24)可以看出,硬度随建置方向的增大而增大。Al0.75Cu0.25涂层的显微组织由FCC固溶体转变为BCC固溶体,最大硬度为541.1HV。Al的加入和Cu含量的去除导致了严重的晶格错配,导致了固溶强化。

图24 以cofenialxcu1 -x为基础的(0.25≤x≤0.75)LC-HEACs的维氏硬度分布曲线显示硬度向基体方向递减。此外,由于固溶强化效果,Al0.75Cu0.25、Al0.5Cu0.5和Al0.25Cu0.75涂层的最大硬度分别为426.3HV、519.4HV和541.1HV。

Xu等利用LC技术在AISI 1045钢上制备了FeNiCoCrTiAlx(0≤x≤2)HEACs,发现al含量的加入使其显微硬度增加,在x=0.5后降低。Al原子半径越大,晶粒尺寸失配越大(以固溶强化为主),FCC相向稳定的BCC相、laves相的转变以及晶粒的细化均有助于硬度的提高。

He等研究了Ti添加对alfeconicrtix基(0≤x≤1)LC-HEACs强化机制的影响。结果表明,当摩尔比为1时,由于严重的变形引起的固溶强化提高了硬度(966.29HV)。同样,Qiu等人在LC技术合成的CrFeNiCoCuAl2Tix(0≤x≤1)中也观察到了同样的强化模式。

细晶强化(晶界强化):考虑LC-HEACs的细晶强化,观察强化参数与晶粒生长的关系。快速淬火速率与LC-HEACs结合,通过限制晶粒生长和产生显著的晶粒细化强化来增强强化。为了研究强化机理,Gu等在Q235钢上合成了FeMgMoNbTi2Yx(0≤x≤1.2)LC-HEACs。研究表明,Y含量的加入使两种BCC相转变为单一BCC相,FCC相[(Nb, Ti)C]持续存在,Y1.2涂层的最大硬度达到1046HV。细晶强化使用Hell-Petch公式进行评估,作者得出结论:由于Y元素的加入,固溶强化引起晶格畸变,而细晶强化有助于硬度的增加。同样,Wen等人通过光纤激光开发了基于mocrtiwalfe1.5 nbx(1.5≤x≤3)的RHEACs,并观察到Nb3包覆层由于细晶粒强化而具有优异的耐磨性和高硬度(910HV)。

沉淀强化:LC-RHEACs中以固溶强化为主,固溶强化开始减弱。碳化物和laves相通常促进析出强化。Jiang等研究了Nb含量对AlCoCrFeNiNbx(0≤x≤1)强化机理的影响,发现laves相(66%分数体积)的存在使显微硬度达到913HV。在另一项研究中报道了FeNiCoCrNbx(0.45≤x≤1)中出现固溶强化[Nb引起的晶格畸变]和析出强化[laves相]。同样,Liang等人也报道了alcrfew0.2 ni2nbx基LC-HEACs中同样的固溶硬化[由于Nb元素的原子半径较大]和沉淀强化[由于Fe2Nb相]。然而,Wang等观察到通过LC技术制备的AlCrMoTiWFe1.5Nbx (x=3)HEACs的910HV0.2显微硬度是由于固溶体强化、沉淀强化和细晶强化三种强化机制的共同作用。

弥散强化:弥散强化主要发生在碳化物颗粒和硬质相。Huang等通过液相色谱技术制备了cralsitiv基RHEAC,观察到由于分散在BCC固溶体中的硅化物相[(Ti, V)5Si3]的发展促进了分散强化,其显微硬度达到1108HV值。在另一项研究中,Sha等报道了al添加对cocrfe2.7 monalx基(0≤x≤2.0)LC-HEACs的影响,纳米压痕研究表明,涂层硬度提高到1142HV。XRD分析表明,涂层由BCC晶格结构[(Al, Ni)富相]和σ-相[(Mo, Cr)富相]组成。硬度的显著提高主要是由于晶格畸变引起的固溶强化和σ相引起的弥散强化。同样,Chang等也观察到通过LC合成的FeConiBCrx(0.5≤x≤3)的HEACs由于固溶强化(晶格畸变)与弥散强化(溴化物相)的共同作用,硬度显著提高至860HV。

3.2.1. 陶瓷增强LC-HEAC的强化机理

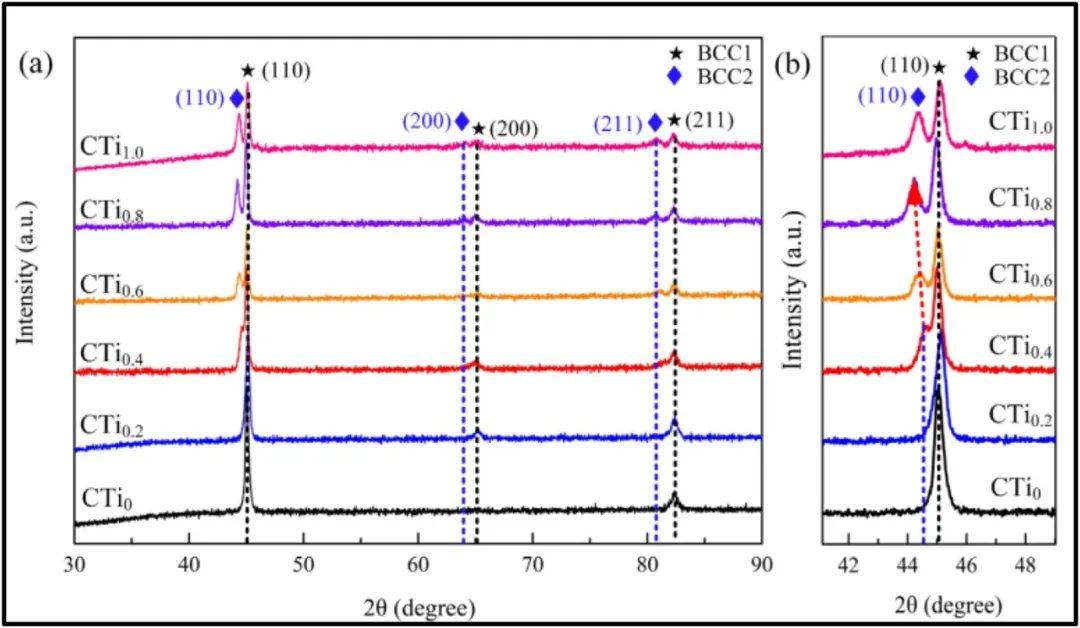

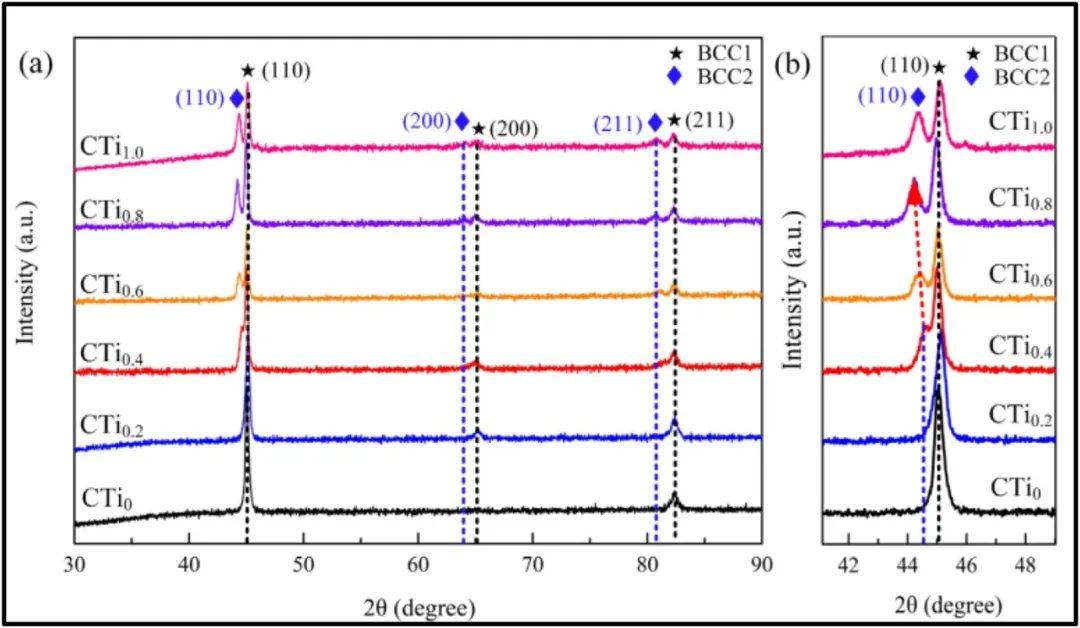

通常,由于形成不同的碳化物和laves相,陶瓷增强复合材料LC-HEAC具有较高的硬度。关于强化机制对机械性能影响的文章很少。Liu等研究了TiC增强AlFeNiCoCrTix基(0≤十、≤1)通过LC制备复合涂层。在XRD分析中,(110)峰的灵敏度(参考图25)表明,由于Ti含量的增加,出现了新的BCC2相。Ti在BCC2相中的溶解促进了固溶体强化,陶瓷颗粒体积分数的增加形成了分散模式。固溶硬化、弥散强化和细晶粒强化有助于硬度的增加(1027.5)HV(适用于Ti1涂层)。此外,结果表明,由于采用了增强介质,硬度显著提高,且高于相同的AlFeNiCoCrTix基非增强LC-HEAC。Guo等人观察到了tin增强CoFeNiCr2Tix(0≤x≤1)的类似强化模式。在另一项研究中,Li等人合成了AlFeNiCoCr-xNbC复合涂层,并发现陶瓷颗粒的加入抑制了晶粒生长,同时增加了涂层的体积。因此,硬度值为525HV是由于固溶强化、晶粒细化硬化和参与强化的同时作用而实现的。

图25 tic增强alfenicocrtix基LC-HEACs的XRD分析表明,Ti含量的加入导致了BCC2相的形成,并导致了固溶强化的形成。这种硬化模式在x=1中占主导地位。

3.2.2 热处理的影响

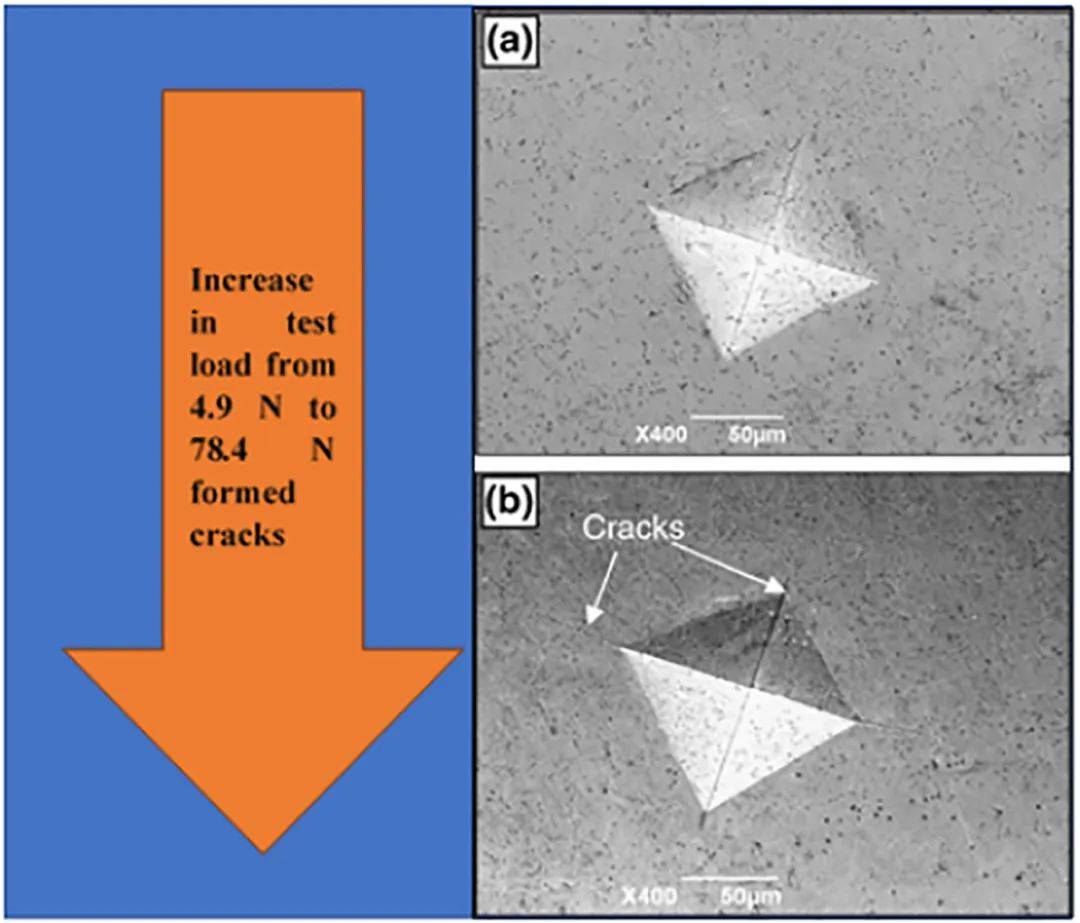

关于高温对LC-HEACs性能影响的报道很少。Zhang等人研究了热处理对6fenialcocrtisi基LC-HEACs显微硬度的影响,观察到硬度在>750°C时保持不变。然而,在750°C后,由于BCC固溶相的分解,显微硬度下降。在另一项研究中,Zhang等人报道,固溶体强化参与了在500°C后保持硬度不变的过程。而当硬度试验载荷从4.9N增加到78.4N时,压痕点附近出现25μm的裂纹(见图26),说明热处理对LC-HEACs的断裂韧性有影响。同样,Zhang等人分析了热处理对fenicocrcu基LC-HEACs的影响,发现在750°C和1000°C时分别降低了约5%和16.3%。然而,Zhang等人观察了LC-RHEACs TiZrNbWMo的硬度行为,结果表明,在800°C时,硬度增加到1300HV。这是由于存在析出相[β-TixW1-x]、固溶强化和细晶强化。

图26 6fenialcocrtisi基LC-HEACs热处理表面两种不同试验载荷下压痕的显微截面图像(a) 4.9N的压痕标记;(b) 78.4N的压痕导致微裂纹,表明热处理后影响了抗断裂性能。

3.2.3 高硬度的应用程序

有时,高硬度是高端应用的要求。例如H13钢已经被用作工具钢和热加工模具的设计,对硬度要求很高。因此,需要通过沉积硬质材料来提高其表面硬度。为此,Wall等观察了alcocrfeni基LC-HEACs的硬度,得到了728.66HV的硬度值。熔覆层中α-Fe和γ-Fe相的减少以及FCC相的增加是熔覆层硬度增加的主要原因。同样,Shu等开发了LC技术制备的基于bcocrfeni的HEAC,发现非晶态相的形成使显微硬度提高到1000HV。获得的硬度高于FeNiMoSi复合涂层,后者也被研究用于相同的特定应用。

综上所述,文献报道的不同LC-HEACs的硬度数据如图23所示,CoCr monal2fe2.7涂层的最大显微硬度为1142HV。大多数的研究都集中在强化机制上,表明硬度和其他机械性能取决于晶格畸变效应。此外,加入尺寸较大的合金元素,由于尺寸失配而产生的晶格应变与传统的HEAs没有什么不同,这种应变导致固溶强化。不同LC-HEACs的强化模式分别为固溶强化、沉淀强化、弥散强化和细晶强化,这些强化均对硬度有贡献。陶瓷颗粒增强复合材料LC-HEACs由于硬质相的分散而显著提高。此外,后处理对LC-HEACs的显微硬度也有一定的影响。细晶硬化、沉淀硬化和固溶硬化是LC-HEACs热处理的主要机理。最后,LC HEAC的热处理还有一个未来的范围,在该范围内,可以调整微观结构,以允许由于相变诱导塑性和孪晶诱导塑性效应而发生应变硬化。

来源:A review on laser cladding of high-entropy alloys, their recenttrends and potential applications,Journal of Manufacturing Processes,doi.org/10.1016/j.jmapro.2021.06.041

参考文献;S.H. Albedwawi, A. AlJaberi, G.N. Haidemenopoulos, K.Polychronopoulou,High entropy oxides-exploring a paradigm of promising catalysts: areview,Mater Des, 109534 (2021)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们