本文研究发现,基于对特征频率来源的物理理解,可以确定优化激光束和气流参数的可理解规则。

激光切割前沿熔体流动动力学的不稳定性导致质量损失,这是由于在切割后的侧面形成条纹。事实证明,高速视频诊断的应用对于有充分依据的过程分析非常有指导意义。通过这种方式,首次发现切割前沿的熔融膜动力学揭示了几乎与工艺参数无关的特征频率。有趣的是,它们的局部外观与由此产生的切割侧面上粗糙度最低的区域相关。这一观察结果表明,为了在整个切割深度上获得较低的粗糙度,应放大特征频率。基于对特征频率来源的物理理解,可以确定优化激光束和气流参数的可理解规则。

用于宏加工的高性能激光切割系统主要配备CO2激光器和光纤或磁盘激光器。可实现的切割质量在不断提高,但在使用光纤或圆盘激光器切割厚板时,可实现的切割质量仍然显著低于使用CO2激光器的切割质量。激光切割前的不稳定性会导致切割后的侧面产生条纹,从而造成质量损失,甚至会导致毛刺的形成。在激光切割过程中,只了解条纹产生机制的个别方面。近年来,Hirano、Fabbro、Ermolaev等人和Pocorni等人在切割过程中熔化和凝固动力学的原位高速可视化方面开展了重要的工作。Hirano和Fabbro观察到在低辅助气体压力(p=2.5 bar)下宽切口(宽度>1.7毫米)上部区域形成的熔化平台,他们称之为“驼峰”。

他们使用了3毫米厚的不锈钢样品,并测定了熔液流动速度≈3.2 m/s和峰速度≈0.2 m/s。对于6mm厚的不锈钢样品,Ermolaev等人报道了沿着狭窄轨道的熔体传输速度高达10m/s。Pocorni等人描述了熔体堆积的速度,他们称之为“凸起”,对于10 mm厚的不锈钢样品,熔体堆积的平均速度为≈0.4 m/s,熔体流动的平均速度为≈1.1 m/s。通过现场高速记录和先进的算法,我们能够定量地评价熔体流动动力学和熔体波在熔体堆积的切割前沿顶点上的速度分布。用这种方法可以表明,熔融波的主要数量达到≈15 m/s的速度。结果表明,具有快速熔体波的稳定熔体膜有利于在低表面粗糙度的情况下获得良好的切割面质量。

此外,进一步评估切削过程的时空特征变量及其相关性是必要的。这项工作的主要目的是研究熔体波沿切割前缘顶端向下滑动的频率,并将其与切割面上的条纹模式联系起来,这与切割速度、焦点位置以及辅助气体压力的变化有关。

实验装置和评估方法

实验使用12千瓦的圆盘激光器(Trumpf,TruDisk 12002)进行,波长为1030nm,输出功率为5千瓦。使用Precitec HPSSL切割头,将光纤(Ø200µm)引导的激光束集中并聚焦,焦距分别为100 mm和250 mm。这种配置提供了500µm的焦距。

为了可视化和分析切割前端顶点处的熔体流动动力学,进行了切割,并通过不断演变的切割切口对准观察方向(图1a)。高速摄像机(Photron SA 5)的区域设置为64×376 px,以便于记录每秒14万帧的帧速率。通过使用尼康200mm微距镜头,实现了20μm/px的空间分辨率。为了从切割开始时消除伪影,并确保对速度分布进行充分的统计评估,将评估开始点放置在切割开始后2 mm处,每次评估使用5 mm的切割段。

图1切口原位诊断装置原理(a);条纹图像处理原理(b)。(来源:Fh.ILT)

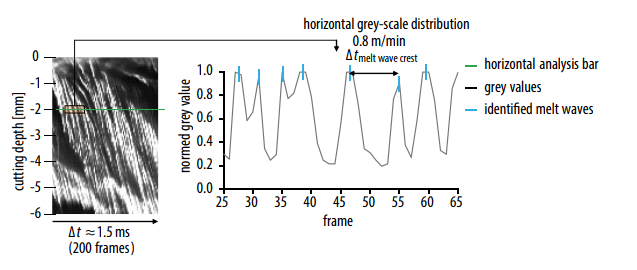

为了评估熔体流动动力学,开发了一种算法来检测高速视频记录中切割前沿出现的明亮发光的熔体波峰。生成条纹图像(图1b),并使用S.Bergman编程的“峰值查找器”分析每个切割深度中条纹图像灰度值的水平(时间)分布。为此,在条纹图像的每一条水平像素线上放置水平分析条(图2)。

图2切割深度相关的熔融波识别程序原理,切割深度为2mm,可选择40帧。(来源:Fh.ILT)

峰值和熔体波峰的动力学与加工的时间发展和切削深度有关。为了考虑由于切割速度不同而产生的不同加工持续时间长度,熔体波峰的数量随时间进行归一化。通过了解每个熔体波峰的时间相关位置,可以对熔体波峰或熔体波频率之间的时间距离进行切割深度相关分析。

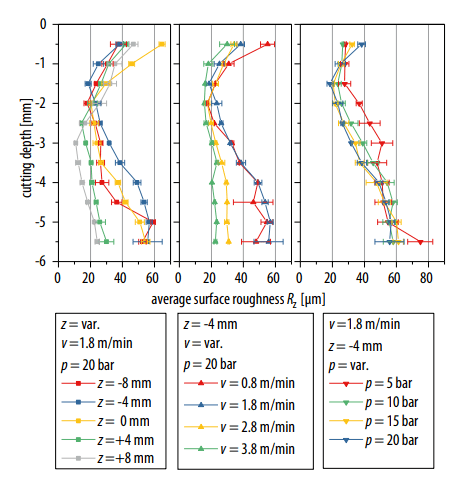

表面粗糙度

在保持焦点位置和辅助气体压力的同时,增加切割速度(v)会导致表面粗糙度的整体降低,从而降低的程度随切割深度而变化很大(图3,中间)。最低平均表面粗糙度(Rz≈ 20µm),对切割速度的依赖性最低,约为切割深度的1/3至1/2。在更大的切削深度下,所有四种检查切削速度的平均表面粗糙度都会增加。分析粗糙度深度随焦点位置和辅助气体压力的变化,得出切割深度上的类似轮廓(图3a和3c)。从板材的上边缘开始,平均表面粗糙度降低至试样厚度的前三分之一至一半,并增加至板材的下边缘。对于所有研究的切削参数,切削深度上的表面粗糙度大致为S形(图3)。

图3不同焦点位置z(左)、切割速度v(中)和辅助气体压力p(右)的平均表面粗糙度测量值。(来源:Fh.ILT)

熔融波频率

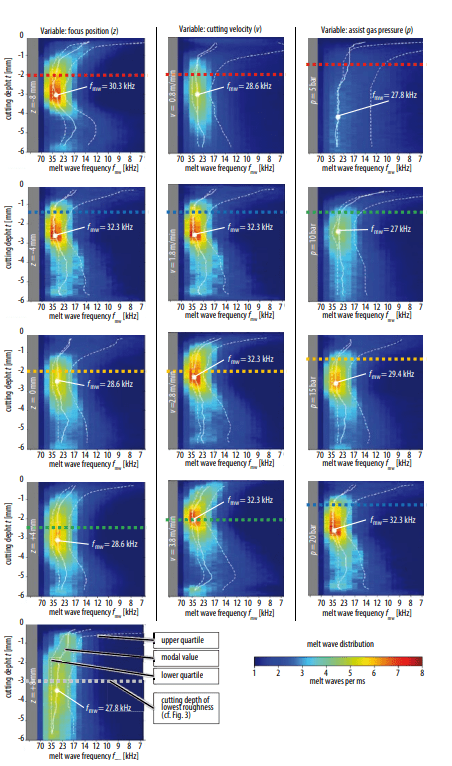

为了讨论切割前端顶点处向下滑动的熔体波的频率,绘制了所有研究切割参数在不同切割深度上的发生率(图4)。除分布外,还标记了切削深度依赖的模态值、上下四分位数和发生频率的全局最大值。

图4不同切削参数下熔体波频率(fmw)的切削深度相关分析。(来源:Fh.ILT)

对于所有研究的切割参数,可以确定切割深度依赖于熔体波时间距离的特征频率分布(图4)。在切割深度上绘制的模态值(图4;白线)显示,对于所有调查的切割参数,从板材顶部到底部的S形轮廓相对相似。从切口进入到切割深度的1/3到1/2,时间熔化波频率的模态值增加到27–33 kHz的最高值,只有少数例外。然后,频率略微降低至切割深度的2/3左右,并再次部分增加,直到达到切口出口。

由于可在约为切割深度1/3至1/2的切割深度内确定切割侧面的最高瞬时熔化波频率和最小表面粗糙度,因此较小的瞬时熔化波距离似乎有利于降低表面粗糙度。这与早期的观察结果一致,即快速熔化波有利于实现平滑切割的侧面。

特征熔体波动力学的解释与应用

有趣的是,对熔体波频率(即熔体波之间的时间距离)的切削深度相关分析只揭示了对工艺参数的低依赖性。显然,27–33 kHz的频率对应于30–35µs之间的熔融波时间间隔,是所研究工艺参数场的特征。

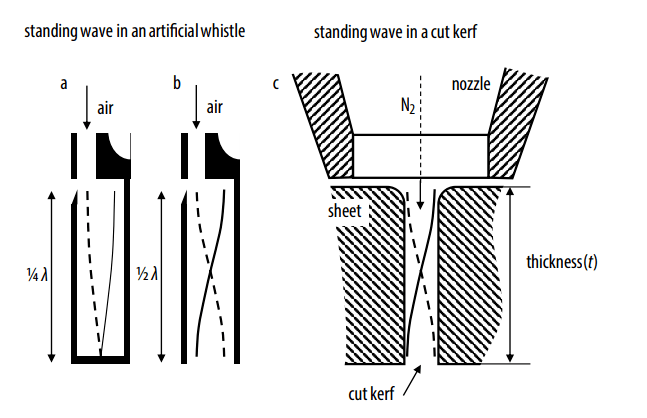

我们的解释方法基于切割切口中空气或气柱的纵向振动(图5c)。这个原理可以用人工哨声来解释。在人工哨声中,声音基本上是通过将气流穿过锐边或类似障碍物而产生的(图5a,b)。通过这种方式,产生漩涡,与共振室相互作用,产生声波,从而产生相应频率的音调。频率取决于共振室的长度和形状、两端是闭合的还是打开的特性以及空气或气柱中的声速。

图5纵向振荡的原理,即空气或气体柱在封闭的(a)或开放的人工口哨(b)和切割切缝(c)中的驻波。(来源:Fh. ILT)

我们假设,作为上述哨声方法的一个序列,可以在熔体膜上诱导共振熔体波的形成。因此,熔体膜上气流的摩擦力局部增加,熔体传输得到改善,导致局部粗糙度深度减小。

这种物理理解揭示了一种有希望的方法来提高切割侧面的质量。我们假设,通过共振频率调制工艺参数,可以刺激这种哨声效应。以这种方式,应诱导形成高效的共振熔体波,从而显著稳定整个板材厚度上熔体上的摩擦力。

激光束参数的时间调制,如光束功率和功率密度分布,以及光束的空间振荡,是激发谐振的自识别方法。另一种可能性是产生已经在切口上方共振频率下振荡的气流。为此,可以在喷嘴几何结构中设计一种特殊的谐振腔,其长度与待切割板材的厚度相适应。

结论与展望

本文提出的分析切割前沿顶点上向下滑动的熔体波频率的方法,以及对结果的物理解释允许以下陈述:

1,较小的时间熔体波间距或较高的熔体波频率有利于获得较低的表面粗糙度。

2,对于所研究的工艺参数场,可以找到27–33kHz的特征熔体波频率。

3,根据人工哨声原理,特征频率可以用切口中振荡气体柱的共振频率来解释,该共振频率是薄板厚度和声速的函数。

4,假设气柱的共振波频率被传输到熔融膜,从而导致切割侧面的粗糙度较低。

5,研究结果为减少切削后刀面粗糙度深度的优化策略的制定提供了新的依据。我们假设,通过用工艺固有共振频率调制工艺参数,可以产生最光滑的切割侧面,从而使熔体从切口中有效喷射。

来源:Photonics Views - 2020 - Arntz‐Schroeder -Analyzing the Dynamics of the Laser Beam Cutting Process,DOI:10.1002/phvs.202000015

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们