一、激光技术助力高端制造,光伏行业效用凸显

(一)激光加工优势明显,应用场景日趋广泛

激光是一种纯色、准直、高亮、同向、高能量密度的光子队列。激光技术起源于20 世纪60年代,与原子能、半导体、计算机并称20世纪新四大发明,享有“最快的刀”、 “最准的尺”、“最亮的光”等美誉,广泛应用于材料加工与光刻、通信与光存储、 科研与军事、仪器与传感器等领域。

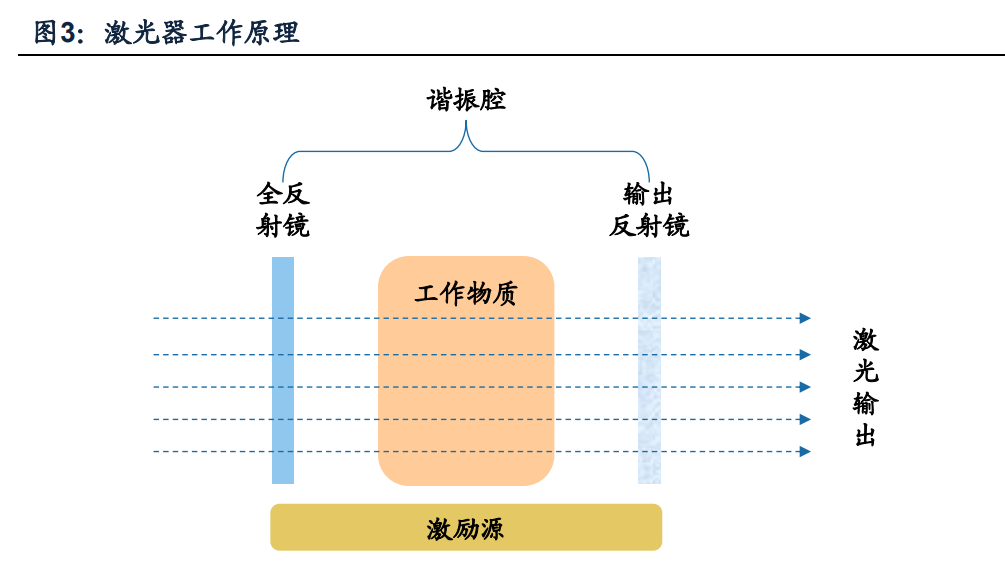

激光产生于激光器,激光器由增益介质、泵浦源、光学谐振腔组成。根据海目星招 股说明书,增益介质是光子产生的源泉,通过吸收泵浦源产生的能量,使增益介质 从基态跃迁到激发态。由于激发态为不稳定状态,此时,增益介质将释放能量回归 到基态这一稳态。在此释能过程中,增益介质产生出光子,且这些光子在能量、波 长、方向上具有高度一致性,它们在光学谐振腔中不断反射,往复运动,最终通过 半反射镜射出激光器,形成激光束。这一形成原理使得激光具有极好的方向性、亮 度、单色性和相干性,能做到将光束限制在几个毫弧度立体角内,使能量高度集中。

激光加工技术优势明显,下游应用场景广泛。得益于激光出色的特性,激光加工技 术具备非接触式加工、热影响区小、不受电磁干扰、便于自动化控制、几乎可应用 于任何材料、精确细致、一致程度高、高速便捷等明显优势。在材料加工与光刻这 一主要应用领域,激光加工技术便具备切割、焊接、钻孔、打标、雕刻、热处理、 快速成型、涂覆等多种应用方式,下游应用场景广泛,充分助力制造业向“光制造” 稳步迈进。

(二)光伏主旋律降本增效,激光加工契合行业发展需求

“531新政”出台,降本增效成为光伏行业主旋律。2018年5月31日,发改委、财政 部和能源局联合发布《关于2018年光伏发电有关事项的通知》,要求控制需要国家 补贴的普通光伏电站建设规模,推动光伏发电补贴退坡。行业补贴退坡的提前到来 对光伏组件厂商和光伏电站的竞争力提出了更高要求,促使光伏制造企业产能升级, 加快新技术的研发和运用,从而提高光伏电池转换效率,降低发电成本。

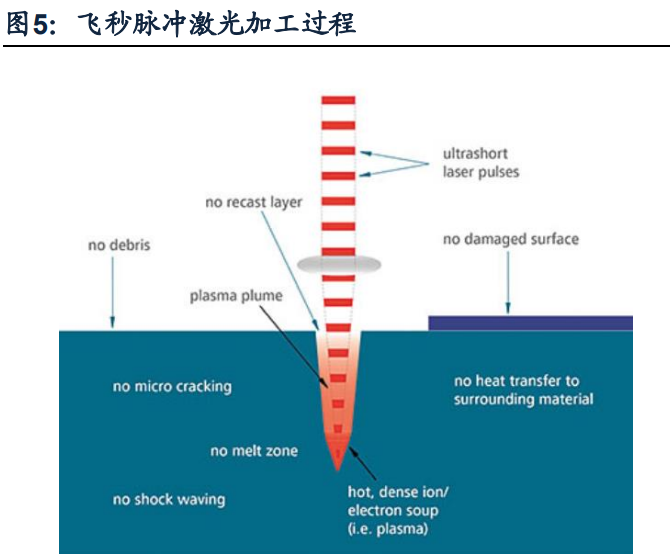

激光加工契合光伏行业发展需求。光伏行业降本增效的主旋律下,各光伏制造企业 对制造加工的要求越发提升,传统的机械加工手段在精度、加工效率、可靠性、适 用范围等诸多方面开始难以适应新的生产要求,而激光加工在以上方面均表现出色、 优势显著。叠加激光精细化发展趋势,超快激光不断迭代升级,其凭借超短持续时 间和超强峰值功率,快速开拓材料超精细、低损伤和空间3D加工处理的新领域,适 配PERC、TOPCon、HJT等高效电池技术,与光伏行业生产需求契合度进一步提升。 同时,激光加工的高柔性非常适合自动化、智能化生产,两相结合下不仅能提高生 产质量,带来光伏电池转换效率的一定提升、更逼近理论极限,而且能减少人工成 本、节约生产空间、优化生产布局,促进规模化生产下成本降低。

受光伏行业青睐,各工艺环节持续渗透。在PERC时代,激光设备已经在效率提升 和成本节约上起到重要作用。激光加工技术目前主要应用于消融、切割、刻边、掺 杂、打孔等环节,主要的工艺内容包括MWT激光打孔,SE激光掺杂、激光扩硼, PERC激光消融,LID/R激光修复以及激光划片/裂片等重要作用。

二、专用激光加工技术:PERC 时代充分应用,新技术路径有望延续

(一)PERC 仍为行业绝对主力,N 型新技术引领未来

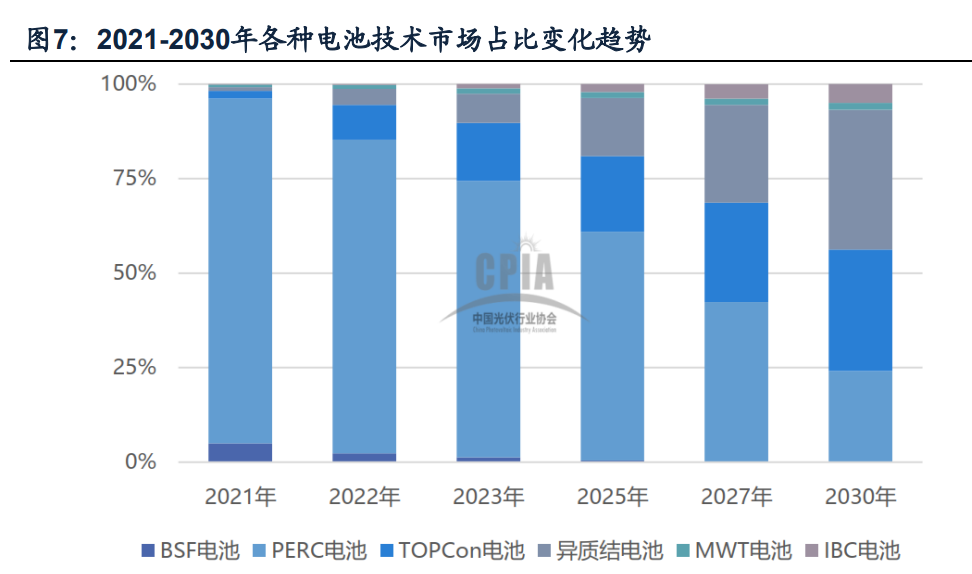

理论上,发电量=年平均太阳辐射总量x电池总面积x光电转换效率,假定太阳辐射保 持不变,光电转换效率的提升将带来需求电池面积的下降,促进降本增效。目前 PERC电池凭借成熟技术和较低成本,成为行业绝对主力,市场占比高达91.2%, 2021年新建量产产线也以其为主。但是,PERC电池转换效率(目前23%左右)正 逐渐逼近24%的理论极限,未来提升空间有限。而以TOPCon、IBC、HJT为代表的 N型电池转换效率更高,目前量产转换效率在24.0-24.5%左右,理论极限分别可达 28.5%/28.7%。随着未来生产上量和工艺突破,成本下行下有望逐步取代PERC电池 成为行业下一代主流技术。

(二)PERC:激光开槽设备居核心地位,可叠加 SE 掺杂等多项技术

PERC相比常规光伏电池主要在背面进行工艺改进。PERC电池全称为钝化发射极和 背面电池,其电池结构从常规铝背场电池BSF改进而来。根据《PERC电池专刊》, 常规BSF电池由于背表面金属铝膜层中的复合速度无法降至200cm/s以下,导致到达 铝背层的红外辐射光只有60-70%能被反射回去,极大程度限制了转换效率提升。 PERC通过在电池背面附上介质钝化层,阻止载流子在如电池表面与金属电极的接 触处等一些高复合区域的复合行为,实现电损失减少;同时可以增强电池下表面光 反射,减少光损失,从而带来约1pct的转换效率提升。此外,SE掺杂、MWT、LID/R 等多项技术可叠加运用于PERC电池,进一步提升其光电转换效率。

激光开槽:PERC生产核心技术,对应激光开槽设备

PERC电池生产工艺主要新增沉积背面钝化层、开槽形成背面接触两项。PERC电池 与BSF电池最大的区别在于电池背面用全表面介质膜钝化和局域金属接触方式取代 全铝背场电极,其余较为相似。因此PERC电池生产上和常规生产流程同质性高、 较容易实施,主要需要在边缘隔离工序稍作优化,并新增沉积背面钝化层、开槽形 成背面接触两项工序。沉积背面钝化层工序段需新增如PECVD、ALD等背面钝化处 理设备,而开槽形成背面接触工序段需新增开槽设备。

激光开槽为最优解决方案,化解PERC生产技术难点。根据帝尔激光招股说明书, 背面电极透过钝化层实现微纳级高精度的局部接触是PERC生产主要技术难点。加 工过程中,需要保证对钝化膜精密刻蚀的同时,不能损伤到硅衬底材料,否则会导 致电池转换效率受损。目前产业内主要有光刻、喷墨打印、激光开槽三种解决方案。 其中,光刻多用于实验室制备,但其工艺复杂、成本偏高、污染严重的特点限制了 大规模产业化应用的可能;喷墨打印技术需要先制备掩膜再腐蚀掉介质层,合计三 个工艺步骤,亦较为复杂。而激光开槽采用高峰值功率激光烧蚀介质层,仅需一步 就能形成背面电极和硅片的接触窗口,大大降低了生产工艺的复杂性和成本,为最 优解决方案。同时,随着硅片厚度不断减薄,激光开槽具备的非接触式加工、精度 良率高、加工速度快等特点在规模化生产中优势越发明显。

对应激光开槽设备,行业应用广泛。凭借显著的技术优势,激光开槽设备在光伏行 业内大范围普及,设备非常成熟,基本为PERC产线标准配置。

SE激光掺杂:PERC标配工艺,助推转换效率提升

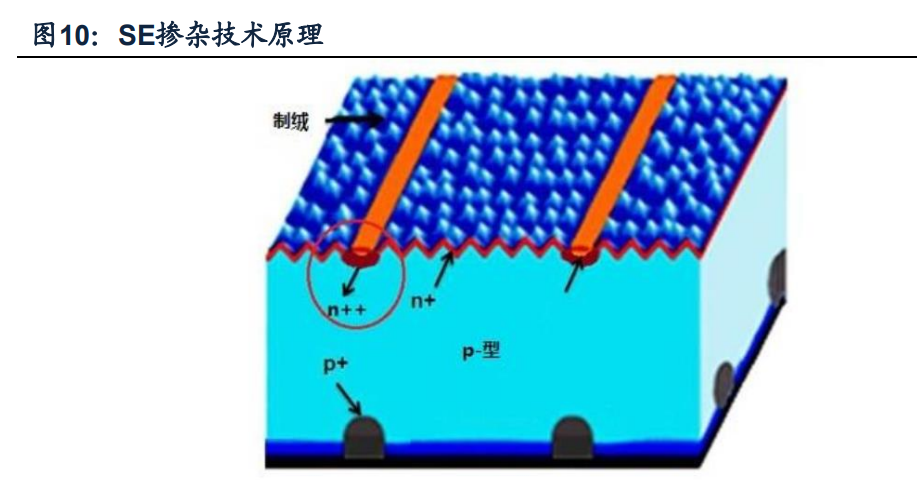

热扩散制备P-N结面临在减少载流子复合和实现良好欧姆接触间如何选择的矛盾。 光伏电池发电本质在于形成P-N结,为进行制备首先需要对硅片表面进行磷或硼掺杂, 对应形成N+/P+发射极后,和基底硅片共同形成电池P-N结。目前主流生产工艺为热 扩散法,对应扩散炉设备。但是,由于扩散炉扩散的N+(扩磷)或P+(扩硼)发射 极为均匀掺杂,只能在轻、重两种程度中二选一。若选择轻掺杂,可以减小少数载 流子复合,提升短路电流,但会增大发射极和栅线电极的接触电阻。若选择重掺杂, 可以减少发射极和栅线电极的接触电阻,但会增加少数载流子复合,也会影响效率。

SE掺杂技术可有效解决轻重掺杂选择矛盾。SE掺杂全称为发射极选择性掺杂,通过 在光伏电池电极栅线与硅片接触部位区域进行高浓度磷掺杂,从而降低电极和硅片 之间的接触电阻;并在电极以外区域进行低浓度浅掺杂,降低表面复合速率,从而 有效实现电池的开压、电流和填充因子改善。SE掺杂技术兼顾轻重掺杂两者的优点, 有效提高了光电转换效率。

产业内实现SE掺杂主要有两步扩散法、光刻掩膜法、丝网印刷电极和激光掺杂法这 四种解决方案。两步扩散法:先对整个发射区轻扩散,再对电极区重扩散,新增较 多工艺步骤和设备,经济性较差,同时二次重扩散会带来杂质二次分布,增加非电 极区的表面复合,从而降低电池转换效率。光刻掩膜法:本质也是两步扩散法的一 种,先对电极区进行重磷扩散,再进行第二次轻扩散,需引入光刻技术,导致生产 成本进一步增加。丝网印刷电极:一次扩散即可达到选择性掺杂效果,工艺相对简 化,但局部印刷磷浆会导致表面扩散不均匀,增加表面复合,从而降低转换效率。

激光掺杂法为最优解决方案,成为PERC标配提效工艺。激光掺杂法以扩散产生的 磷硅玻璃层为掺杂源,利用激光可选择性加热特性,在光伏电池正表面电极区域形 成选择性重掺杂的N++重掺杂区域。相比前三种解决方案,PERC中SE激光掺杂仅 增加激光扫描一个工序,无需经过多次高温扩散和掩膜工艺就可以形成选择性发射 极结构,具备提效明显、工艺流程简单、投入成本低、设备紧凑、占地面积小、无 污染、与传统光伏电池生产线兼容性强等特点,成为行业主流解决方案。对应激光 掺杂设备,目前成熟度较高,新建PERC产线均有配备。(报告来源:未来智库)

MWT激光打孔:利于PERC转换效率提升,产业化应用较少

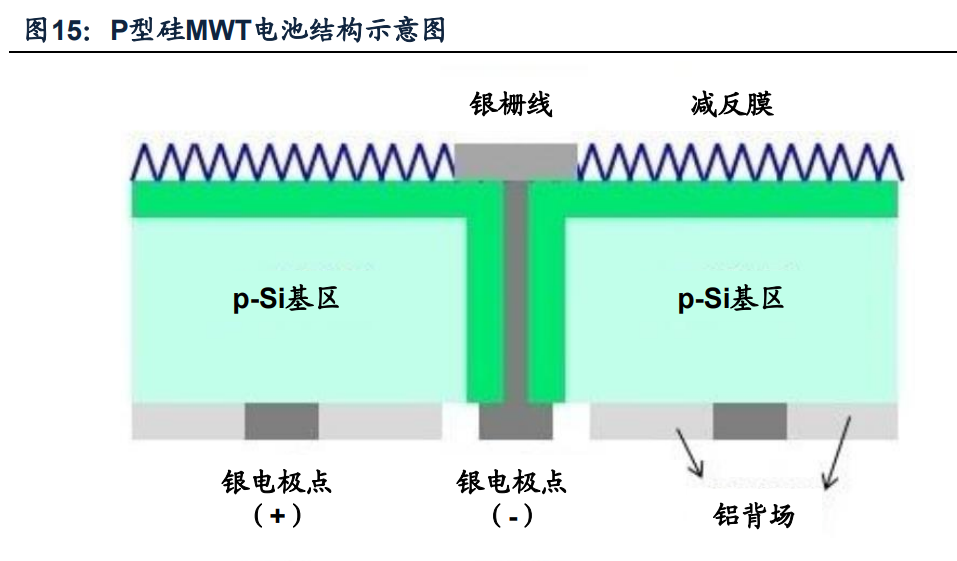

MWT激光开孔技术可用于PERC电池,提升光电转换效率约0.4%。MWT全称为金 属穿孔卷绕技术,采用激光打孔、背面布线的技术消除正面电极的主栅线,正面电 极细栅线搜集的电流通过孔洞中的银浆引到背面。此设计下,光伏电池的正负电极 点都分布在电池片背面,有效减少了正面栅线的遮光,提高光电转换效率,同时能 降低银浆消耗量和金属电极-发射极界面的载流子复合损失,具备降本增效的功能。

MWT制造工艺中激光打孔为核心步骤。为较好实施MWT技术,需选择稳定性最佳 的激光器,性价比最佳的波长,调整恰如其分的功率、频率、脉宽和光束质量等参 数,从而对硅片、铜箔和封装材料做到精准激光打孔,实现产品质量和生产效率的 权衡。对应CO2激光打孔设备、微孔UV激光打孔设备等,由于对激光技术要求较为 严格且需要玻璃、背板等厂商进行产业链协同,因此实施难度较大,目前产业化进 程较慢。

LID/R激光修复:降低光致衰减率,提升PERC使用寿命

LID效应为PERC最大痛点。根据晶澳科技《背钝化电池光致衰减研究》,LID效应 即光致衰减效应,作用机理为光照导致掺硼P型硅片体内B-O复合对形成,捕获少数 载流子降低体寿命,B和O含量越高,LID效应越严重。而PERC电池采取的背钝化 技术虽然大幅降低表面复合速度,带动电池效率提升,却也导致受体寿命影响占比 增大,使LID带来的体寿命降低对电池效率产生更大负面影响。根据隆基乐叶《PERC 电池LID/LeTID原理与控制》,PERC电池初始光致衰减率增大到了5%以上,很大 程度影响其使用寿命。

LID/R激光修复可降低光致衰减率,因实现难度大导致产业化应用较少。根据帝尔激 光招股说明书,LID/R工艺通过超高功率光照射电池片,产生大量光生载流子来改变 体内氢的价态,快速实现硼氧结构由高活性复合体转变为低活性再生态,以实现降 低光致衰减率。其中,激光因高光强、方向性好、能量转换效率高等特性在LID/R工 艺中有较好应用效果。但产业化量产中,LID/R激光修复需有快速精准的激光自动化 温控系统及商业电池面积尺寸的均匀光照能量覆盖,实现难度较大,导致产业化应 用范围有限。

(三)TOPCon:激光硼掺杂为重要工艺,未来发展空间广阔

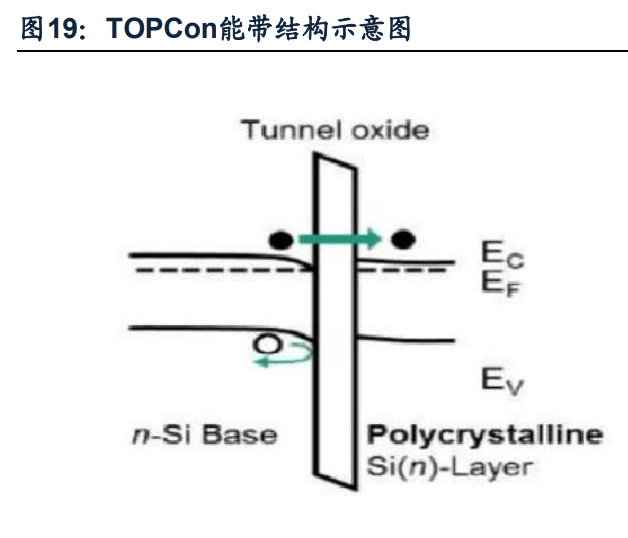

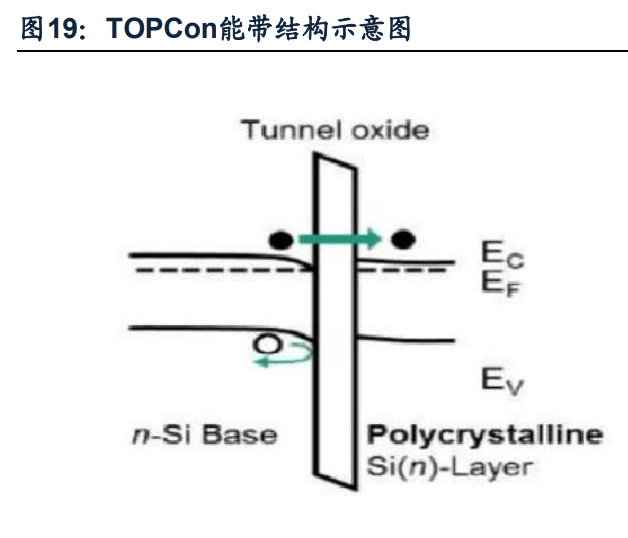

TOPCon产线可基于PERC产线改建,N型新技术中成熟度最高。TOPCon电池全称 为隧穿氧化层钝化接触电池,其主要技术特征为在N型硅衬底背面增加一层超薄隧穿 氧化层,再沉积一层高掺杂多晶硅薄层,最后在其上沉积一层金属作为电极,三者 共同形成无需开孔的钝化接触结构。其中,高掺杂多晶硅薄层和N型硅衬底接触会形 成一种特殊能带结构,使N型硅衬底能带向下弯曲,降低电子传输势垒,因此超薄氧 化层可允许多子电子隧穿而阻挡少子空穴透过,使电子和空穴分离、减少复合,提 高电池的开路电压和短路电流,从而实现电池效率提升。工艺上,主要将磷扩散替 换为硼扩散,新增隧穿氧化层制备、离子注入、退火、单面多晶硅刻蚀四道工序, 减少激光开槽一道工序。根据赛瑞达微信公众号,从PERC电池转向TOPCon电池, 70%左右的产线可以兼容,设备投资额较小。

硼掺杂为TOPCon重要工艺,激光掺杂法维持最优解决方案。TOPCon相比PERC, 从磷掺杂替换为了硼掺杂。根据隆基乐叶专利,硼在硅材料中的扩散系数较小,且 硼比磷的激活难度更高,导致硼掺杂工艺难度更大。目前产业内主要有掩膜刻蚀二 次扩散法、丝网印刷法和激光掺杂法三种解决方案,均在SE磷掺杂基础上对应改进 以匹配硼掺杂工艺。其中,掩膜刻蚀二次扩散法新增步骤和设备较多,导致经济性 较差;丝网印刷法相较前者更为简便,但由于印刷掩膜层对准精度不够,也较少使 用;激光掺杂法依然是硼掺杂环节最优解决方案,但相较磷掺杂复杂度提升。

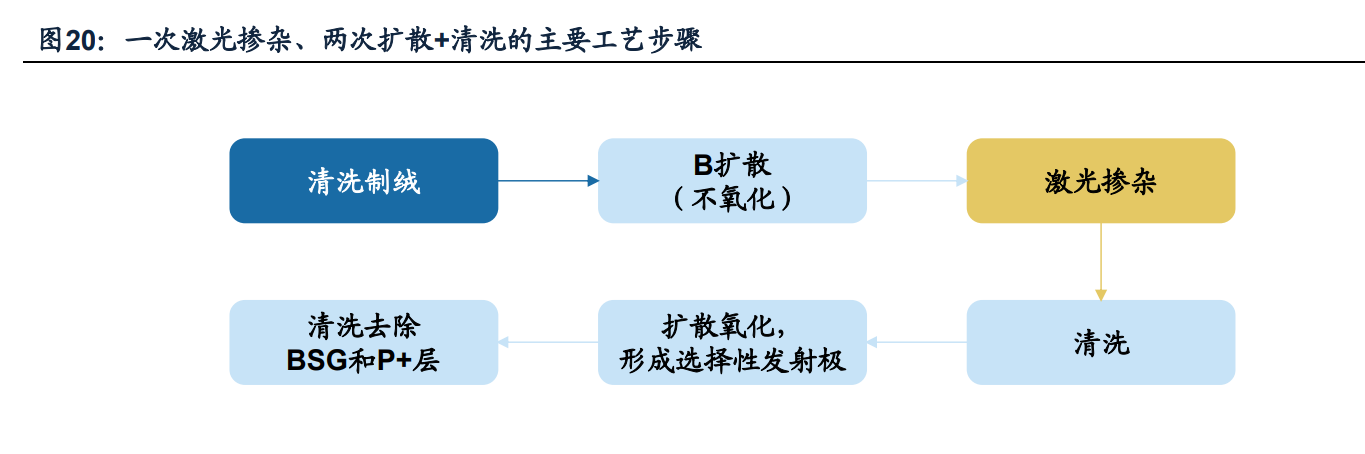

激光硼掺杂主要分为两种产业化路径。(1)一次激光掺杂、两次扩散+清洗:根据 天合光能CN110299422A发明专利,工艺步骤主要为首先对N型硅片进行清洗制绒, 随后进行硼扩散,推进形成高硼表面浓度的P++层,不进行氧化过程。之后采用激 光对栅线区域进行掺杂推进,并清洗。由于激光较高能量会损伤硅衬底,因此需要 放回扩散炉进行氧化形成选择性发射极,结束后清洗去除背面的BSG和P+层。该产 业化路径下,虽然激光掺杂仅使用一次,但需进行两次扩散+清洗,导致相应设备投 资额增加,抬升生产成本。

(2)一次扩散、一次激光掺杂:根据正泰太阳能CN112670353A发明专利,工艺步 骤主要为在N型硅片清洗制绒后以扩散方式制备硼掺杂P-N结,随后在正表面栅线对 应位置处印刷硼浆并烘干,采用激光对硼浆区域进行激光掺杂。最后进行清洗,去 除硼浆、BSG及PSG等。该产业化路径即市场普遍认知的一次激光掺杂法,相较前 一种路径减少一次扩散+清洗,生产工艺得到简化,设备投资额偏低。但该路径技术 难度大,对公司技术实力要求较高。 目前一次激光掺杂、两次扩散+清洗效果良好、技术成熟,业界正逐步发力研发一次 扩散、一次激光掺杂,进展迅速。对应激光硼掺杂设备有望持续迭代升级,打开市 场空间。

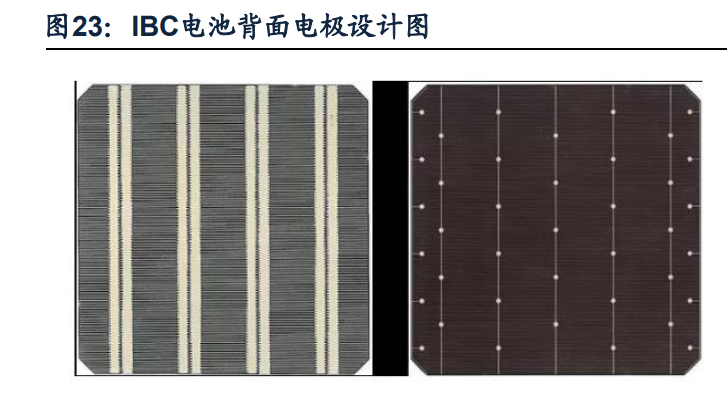

(四)IBC:转换效率领跑,激光开槽助力降本

IBC转换效率领跑N型新技术,工艺复杂掣肘产业化进度。IBC电池全称为全背电极 接触晶硅光伏电池,最大特点是将P-N结和金属接触都置于电池背面,使面朝太阳的 电池片正面呈全黑色,无栅线遮挡,增加电池片有效发电面积,有利于发电效率提 升。同时,其背面可以容纳较宽的金属栅线以降低串联电阻从而提高填充因子FF, 叠加电池前表面场以及良好钝化用途带来的开路电压增益,使IBC电池拥有了高转换 效率。根据CPIA,2021年IBC电池转换效率已达24.1%,且在2025年有望实现25.3% 的高目标,光电转换效率领跑N型新技术。目前阻碍IBC大规模产业化运用的主要原 因是其生产工艺相对复杂、设备投资成本偏高,导致生产成本居高不下。

激光开槽替代传统光刻掩膜法,助力IBC电池降本。IBC电池核心生产环节为在电池 背面制备呈叉指状间隔排列的P+区和N+区,以及在其上面分别形成金属化接触和栅线。背面传统生产工艺为光刻掩膜法制结,成本较高,不适合大规模生产,目前产 业内提出采用激光开槽技术进行替代。激光开槽技术的基本过程是采用高强度脉冲 激光将电池表面按设定的区域整体挖低,在被挖掉的区域和没有被挖掉的区域之间 通过陡峭的侧壁进行分离,接着用化学腐蚀液去除激光造成的损伤部分,解决了全 背电极制作过程中如何将同时位于后表面的正负电极有效分开的难题。该技术助力 IBC生产工艺大幅简化,实现高效降本。

(五)HJT:LIA 可提升转换效率,有望随 HJT 渗透打开市场

HJT生产工艺大幅简化,激光设备仍有一席之地。HJT全称为本征薄膜异质结电池, 是一种利用晶体硅基板和非晶硅薄膜制成的混合型光伏电池。根据《高效太阳电池 技术及其核心装备国产化进展》,HJT电池结构由N型单晶衬底、光照侧P型氢化非 晶硅层、背面侧N型氢化非晶硅层以及两侧透明电极和集电极构成,其对称结构可以 获得较低表面复合速度,进而提升光电转换效率。生产工艺上,HJT核心工艺主要 分为清洗制绒、非晶硅沉积、TCO膜制备、丝网印刷四步,相比PERC大幅简化。 其产线与原PERC产线兼容度低,对原PERC激光设备需求较小,但新增LIA钝化设 备和HJT匹配度高,激光设备仍可在产线内具备一席之地。

激光LIA技术助力HJT转换效率提升。根据帝尔激光官网,LIA即光诱导退火。作用 机理为HJT电池中α-Si:H/c-Si界面存在大量界面态(Si悬挂键),在光照的情况下对此结构进行加热退火,可有效减少界面态(Si悬挂键)密度,降低界面复合,从 而提高非晶硅钝化效果,主要表现为Voc和FF提高,带动光电转换效率提升。目前 产业中常用激光加工实现LIA,即通过超高功率激光照射HJT电池片,产生大量光生 载流子改变α-Si:H中氢的价态,使α-Si:H/c-Si界面复合降低,能提升HJT电池的 Voc,并能改善TCO层导电性能,降低Ag/TCO的接触电阻,从而提高HJT电池的FF。

激光LIA技术优势显著,对应LIA钝化设备成长空间较大。根据帝尔激光公开调研纪 要,激光LIA技术除了可以提升HJT转换效率,还可以降低暗衰减,提升HJT使用寿 命。并且对比其他钝化技术,激光LIA修复可保持稳定,而其他技术的效率提升会随 时间回落,技术优势显著。对应LIA钝化设备已有成熟产品推向市场,有望随HJT渗 透逐步打开市场空间。

三、通用激光加工技术:促进光伏电池降本增效

(一)激光转印:降本增效明显,未来价值量有望提升,成长空间广阔

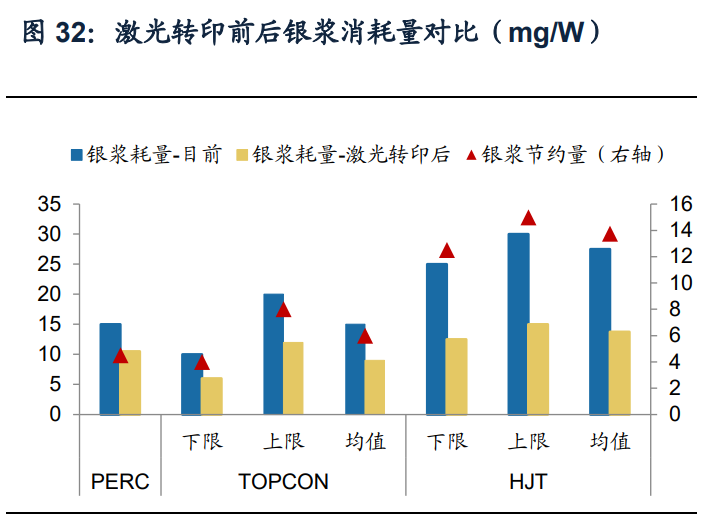

N型电池目前仍面临成本高、技术不完全成熟等问题,激光设备及技术创新协助降 本空间广阔。尽管N型技术路线具备效率高,潜力大等诸多优势,但是成本较高仍然 是行业核心痛点。TOPCON和HJT的单瓦成本分别比PERC高13%和33%;TOPCON 和HJT的单瓦非硅成本较PERC高32%和88%。其中由于N型电池双面上浆,其浆料 和靶材成本显著高于PERC。

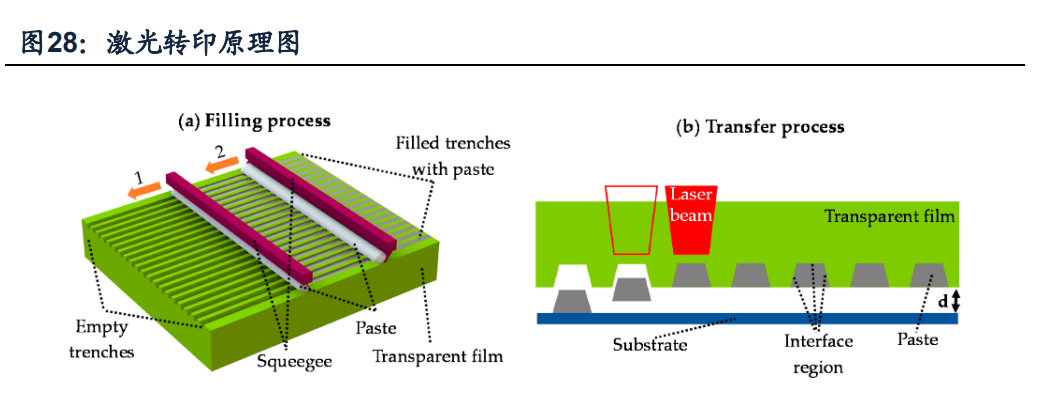

激光转印在降低银浆耗量,提高转换效率角度优势显著,有望成为下一代主流技术 及激光设备。电池金属化是光伏晶硅电池的必须工艺步骤,光伏行业目前最大的技 术变革是从P型转向N型电池,其中金属化技术也对应变化。根据帝尔激光2021年12 月29日投资者关系记录表披露,目前综合几种技术来看,激光转印的优势非常明显, 有望成为主流技术之一。

激光转印主要通过更细栅线实现降本增效。激光转印相较传统丝网印刷主要优势在 于:(1)激光转印栅线更细,现可做到18微米以下浆料节省30%,在PERC上已得 到论证,在TOPCON、HJT等路线上的节省量有望更高;(2)印刷高度一致性、均 匀性优良,误差在2μm,低温银浆也同样适用;(3) 可以改变柔性膜的槽型,根 据不同的电池结构,来实现即定的栅线形状,改善电性能;(4)激光转印为非接触 式印刷,可以避免挤压式印刷存在的隐裂、破片、污染、划伤等问题。同时,未来 硅片薄片化趋势,薄片化会带来更多隐裂问题,激光转印由可以有效解决类似问题。

激光转印技术有望明显降低银浆耗量,大幅节约浆料成本。根据帝尔激光2021年12 月28日公告的投资者沟通材料,现在PERC电池的银浆耗量约15mg/w,TOPCon略 高为10-20mg/w,HJT为25-30mg/w,几乎是PERC的两倍。由于N型电池的栅线更宽, 叠加双面用浆的特性,因此银浆节约量会较PERC更大。根据公司2021年12月29日 投资者关系活动材料,公司已经可以做到18微米以下浆料节省30%,在PERC上已 经得到论证,在TOPCon、HJT等路线上的节省量会更高。

激光转印具备通过缩短栅线的宽度,降低栅线遮光面积从而提高光电转换效率的可 能。根据《Finger metallization Using Pattern Transfer PrintingTechnology for c-Si Solar Cell》论文中显示,激光转印的1-4组较丝网印刷相比,栅线宽度均有明显下 降。在保持栅线数量相同的组1-2中,试验转换效率的最优记录与平均值均比丝网印 刷有所提高,平均提高0.07%-0.09%。而栅线宽度更细,栅线数量更多的组3-组4转 换效率相对则更低,核心原因是更细的栅线增加了串联电阻,从而影响了填充因子 和转换效率。因此,根据试验结果,激光转印具备通过降低栅线宽度提升转换效率 的可能,但是也会因为过细的栅线提高串联电阻,从而影响转换效率,核心在于对 栅线宽度、数量的合理把握。

目前进展:激光转印技术在IBC和TOPCON中已有量产整线样机计划。目前激光转 印在传统PERC路线上已得到效果论证,在IBC和TOPCON两大技术路线中处于已交 付工艺样机验证并已有2家头部客户有交付量产线样机计划,距离产业化又迈进一步。 在HJT路线上仍处于研发阶段。激光转印技术作为行业颠覆性技术,未来有望率先 在IBC和TOPCON两大技术路线中率先实现量产。

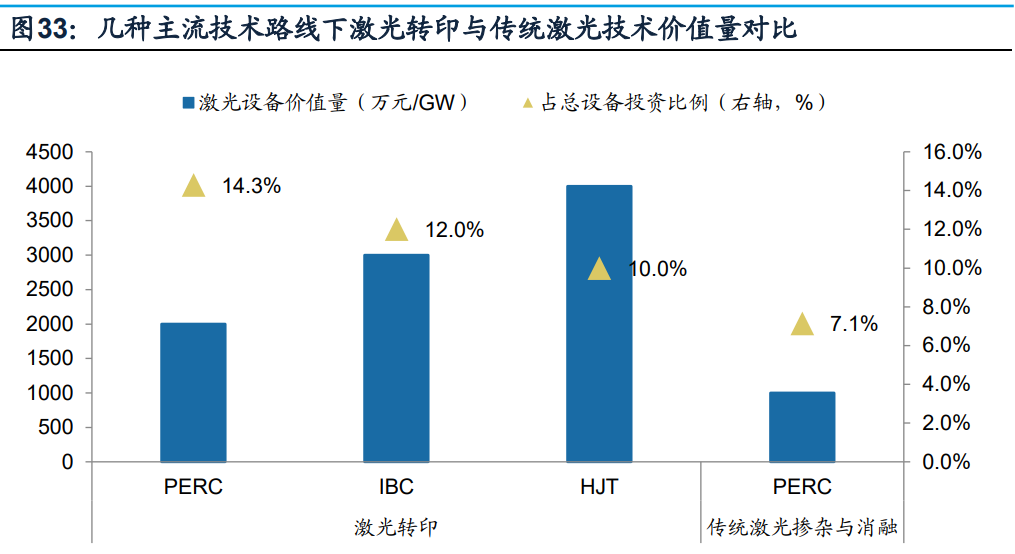

激光转印的强功效、银浆的有效节约决定其有望拥有较高价值量。考虑到激光转印 技术较传统丝网印刷优势显著,未来有望替代丝网印刷成为主流的印刷技术。从价 值量角度,PERC路线下丝网印刷设备的单GW价值量大约在2000万左右,IBC和HJT 由于丝网印刷工艺难度更大,单GW价值量更高,约为3000万/4000万左右。考虑到 激光转印无论是在银浆节约还是转换效率上均显著优于传统丝网印刷,且前期技术 研发投入巨大,因此我们判断激光转印的单位价值量有望略高于传统丝网印刷设备。

谨慎假设下,激光转印设备的价值量仍较传统消融和掺杂环节提升明显。由于激光 转印技术尚无量产订单,因此暂无官方定价参考。并且考虑到前期技术替代风险和 厂商接受度的不确定性,我们谨慎假设激光转印设备的价值量与丝网印刷一致—— 即 在 PERC/IBC/HJT 三 种 路 线 下 , 保 守 预 计 激 光 转 印 单 GW 价 值 量 分 别 为 2000/3000/4000万,则相较于传统激光消融与硼掺杂设备(约1000万/GW价值量) 有数倍的价值量提升。从激光设备占总设备投资比例角度看,激光转印设备价值占 比在10%-14.3%之间,也显著高于PERC时代约7%的占比。(报告来源:未来智库)

(二)无损激光划裂:适配高效组件技术,提升组件输出功率

光伏发电最终目标在于降低LCOE,组件端亦可明显增益。目前,产业内主要有双 面/双玻、半片、叠瓦、多主栅等高效光伏组件技术,可在既有电池效率下,在组件 封装环节提升组件输出功率或增加其全生命周期中单瓦发电量,从而降低LCOE。其 中,半片和叠瓦技术锋芒渐露。

(1)半片组件:半片组件是指将电池对切后串联起来的技术,因电池片面积减小一 半,电流降为原来1/2,串联电阻引起的内部损耗降低为整片电池的1/4,进而提升 组件功率。因高效光伏电池输出电流更高,组件封装损耗大于常规电池,将半片技 术应用于高效光伏电池后增益效果也更加明显。

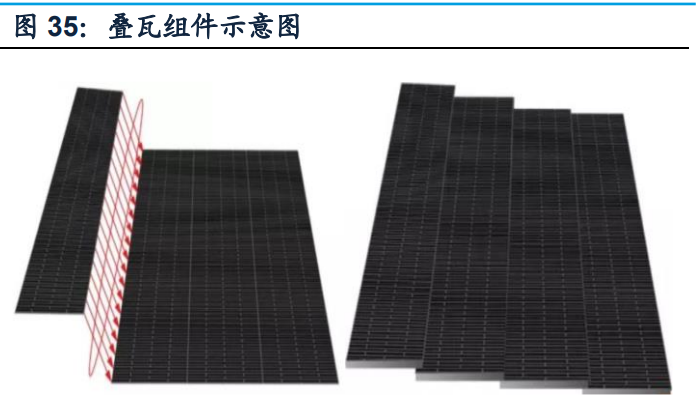

(2)叠瓦组件:叠瓦组件是指将太阳能电池在优化栅线设计后切成多个小片,然后 将每小片以类似导电胶的方式叠加串联,通过串并联的方式做成组件,令电池间的 缝隙降到最低,因此在同样的单位面积中可以铺设更多电池,增加组件输出功率。

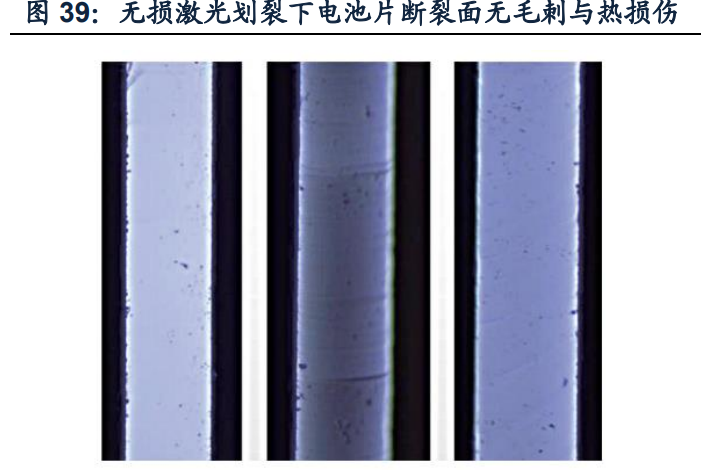

激光划裂为核心生产工艺,无损技术逐步成熟。目前,光伏行业常规划裂技术为激 光烧蚀配合机械掰片。虽然激光加工本身的显著优势已经大幅度降低对光伏电池的 损伤,但由于采用机械掰片这一外界力,仍会导致掰片后光伏电池的切割道出现明 显毛刺。而半片和叠瓦组件工艺流程均从激光划裂开端,划裂的成果好坏直接影响 着组件输出功率,常规划裂技术不再适用,新型无损激光划裂技术应需而生。根据 《全自动太阳电池无损伤激光划裂机的设计》,无损激光划裂核心原理为利用激光 热应力控制材料断裂。首先在光伏电池边缘加工1个超小槽口,然后使用激光进行局 部快速加热,形成激光光斑,同时利用设备配套的冷却装置对进行局部冷却,不均 匀温度场诱发热应力产生,使光伏电池发生断裂;断裂会随着激光照射及后续冷却 的移动轨迹从最初的超小槽口开始稳定扩张,最终完成对光伏电池的切割。

无损激光划裂优势显著,有望成为行业新一代主流技术。无损激光划裂技术具备截 断面干净、不存在损伤点、加工产生的硅粉尘数量少、抗弯强度保持不变等特点, 解决了常规激光划裂造成的电池片损伤问题,能将切片前后电池性能损失降到最小, 助推组件输出功率提升。对应无损激光划裂设备,帝尔激光、海目星、奥特维等多 家公司已推出成熟产品,随着半片、叠瓦等高效光伏组件技术市场份额持续提升, 相关设备有望持续放量。

四、光伏激光设备行业空间测算:受益技术进步和价值量提升,行业空间广阔

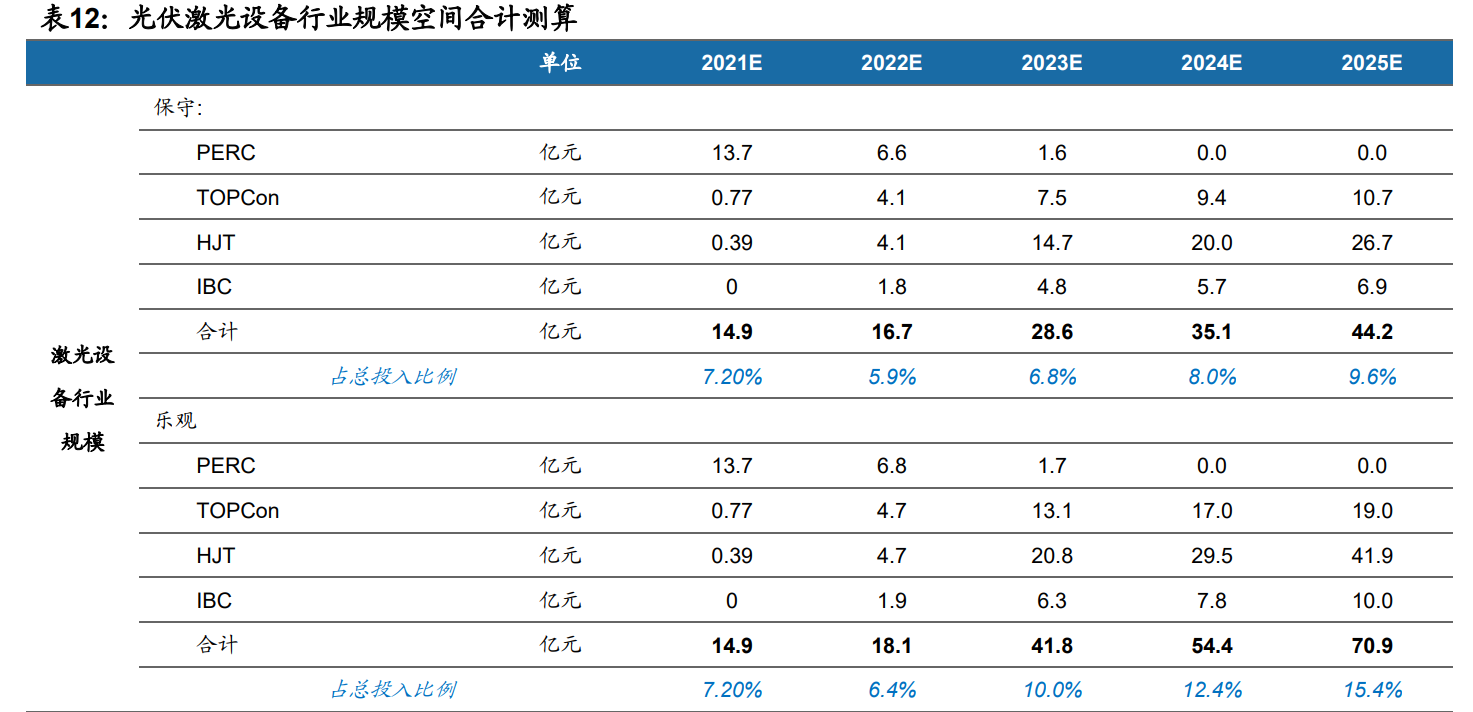

光伏设备行业空间估算:总体来看,光伏激光设备的市场空间,主要受到上 游电池片产能扩张速度、不同技术路径扩产结构、单GW投资额、相应技术的应用渗 透率四大核心因素影响。 全球新增光伏装机量:预计2025年达到300GW,21-25年CAGR为15.3%。我们主 要依据CPIA官方预测的乐观、保守两种情形平均值作为我们对于全球新增光伏装机 量的核心假设。

全球电池片产能:预计2025年达到700GW,21-25年CAGR为15.3%。全球电池片 产能除了与新增光伏装机量相关,还与容配比、产能利用率有关。对于容配比,由 于2020年10月23日国家能源局发布的《光伏发电系统效能规范》(以下简称《规范》) 中规定,容配比从过去的1:1正式解禁,一类地区最佳容配比约在1.2左右,二类地 区在1.4左右,三类地区最高可达1.8,因此我们假设未来全国平均容配比在1.4左右。 对于产能利用率,我们认为技术变化加剧会加速淘汰落后产能,导致产能利用率的 回落,从2018-2020年全球电池产能利用率下行中已经有所体现,因此我们预计产 能利用率稳定在60%左右。

技术路径假设:预计未来几年的扩产技术路径主要以TOPCon/HJT/IBC为主,PERC 技术路线显著减少。我们的假设主要依据CPIA在《2021光伏技术路线图》中预计 2030年几种技术路径存量占比,HJT(约占36.7%)/TOPCON(约占32.2%)/IBC (约占5%)将领先,因此未来扩产的主要技术路线将为几种具备显著效率优势的新 技术路线为主。 单GW设备投资额:投资额角度HJT>IBC≈TOPCON>PERC,且保守预计每年同比下降10%。根据CPIA,以及隆基等光伏龙头企业扩产公告,我们预计不同技术路线 的投资金额,整体来看新技术的单GW投资由于技术难度大,电池效率高等因素,投 资额相较PERC更大。

设备渗透率:根据前文第三章第一节分析,由于激光转印技术较传统丝网印刷优势 显著,能帮助客户大幅优化银浆耗用,从而节约生产成本、提 高转换效率,我们认为激光转印设备的行业渗透率有望逐步提升。参考此前激光设 备在PERC时代作为新技术,最终成为行业主流的技术路径,渗透率终值较高。预 计2025年激光转印设备渗透率在TOPCon/HJT/IBC渗透率在保守/乐观情形下分别 达到40%/60%。由于PERC技术路线银浆耗用较小,预计PERC技术路线下激光转 印渗透率较其他路线更低,预计2025年设备渗透率在保守/乐观情形下分别达到 30%/40%。

其他光伏激光设备行业空间测算:2025年其他光伏激光设备行业体量保守/乐观 情形下,分别有望达到18.8/24.3亿元,21-25年CAGR分别达到22.3%/33.1%。 与激光转印不同,传统光伏设备价值量相对更低;虽然激光设备在新工艺的应 用有一定变化,但较激光转印来说研发难度更小,客户接受度更高,因此我们 假设新技术的渗透率初始值也比激光转印更高,且新的激光设备也需要经历渗 透率逐步提升的过程。

从渗透率角度,根据前文分析,PERC时代中主流的激光技术路径,在TOPCon、 HJT、IBC新技术路径下延续性较强,且帝尔激光在部分技术路径中已经取得批 量订单/中试订单。 因此假设其他光伏激光设备的设备渗透率起始值和终值略高于激光转印。具体 来看,在TOPCon路线下,我们预计2025年其他光伏激光设备的渗透率在保守/ 乐观情形下有望达到40%/70%;在HJT和IBC技术路线下,我们预计2025年其 他光伏激光设备的渗透率在保守/乐观情形下有望达到60%/70%。而PERC技术 路径非常成熟,渗透率继续保持高位。

结合激光转印与其他激光设备应用,我们认为光伏激光设备合计规模在2025年 保 守 / 乐 观 情 形 下 有 望 达 到 44.2/70.9 亿元, 21-25 年 CAGR 分别达到 31.3%/47.7%。2025年,保守和乐观情形下,激光设备占总设备投入的比例分 别达到9.6%/15.4%,较2021年的占比7.2%明显提升,主要原因为激光设备在 光伏电池片生产领域功能和重要性不断提高,光伏激光设备单GW价值量的提升、 以及各项技术使用渗透率提高。

未来行业规模仍较大程度受新技术变化影响,存在一定的风险和不确定性。尽 管激光设备在光伏领域的应用前景良好,使用的范围和环节逐步增加的趋势相 对确定;但是具体到行业规模量化角度,我们认为技术研发到成熟应用过程中 的不确定性较高,设备价值量和渗透率两大核心指标仍待持续观测和调整。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们