钢结构具有强度高、自重轻、工业化程度高、施工周期短、绿色环保、适用范围广等优点,近年来相关产业受到国家政策的积极支持。“十四五”规划和2035年远景目标纲要中提到,发展智能制造,推广绿色建材、装配式建筑和钢结构住宅。到2035年,我国钢结构建筑应用将达到中等发达国家水平,我国钢结构制造关键工序数控化率要超过50%,全行业全员人均劳动生产率平均要超过100吨/年。

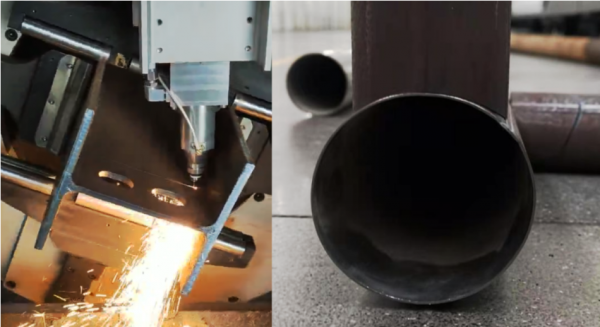

钢构行业发展现状 目前我国钢结构制造业仍处于中低端水平,关键工序数控化率低,设备自动化程度低,需要依靠大量的人力来驱动生产,以钢结构加工的关键工序下料与焊接为例: 下料工序,用的是等离子设备居多,等离子切割效果一般,割缝宽、尺寸误差大,给后续的组装焊接增加了很大的难度; 焊接工序,多靠焊工使用手持焊机进行焊接,由于人工焊接技术要求高、技工培训周期长、焊接工作环境恶劣,使得焊工已持续成为这个行业最紧缺的劳动力,用工成本越来越高。而且不同的焊工水平层次不齐,产品质量很难把控; 另外,钢结构加工涉及组立、矫正、装配、打磨、抛丸、表面防腐等多道工序,整个生产过程不透明,对生产进度、生产质量和生产异常的处理缺乏信息化管控,产品交付时常延期。 由此可见,钢结构行业整体对柔性生产能力、设备的智能自动化程度和对车间管理的信息化要求越来越高。

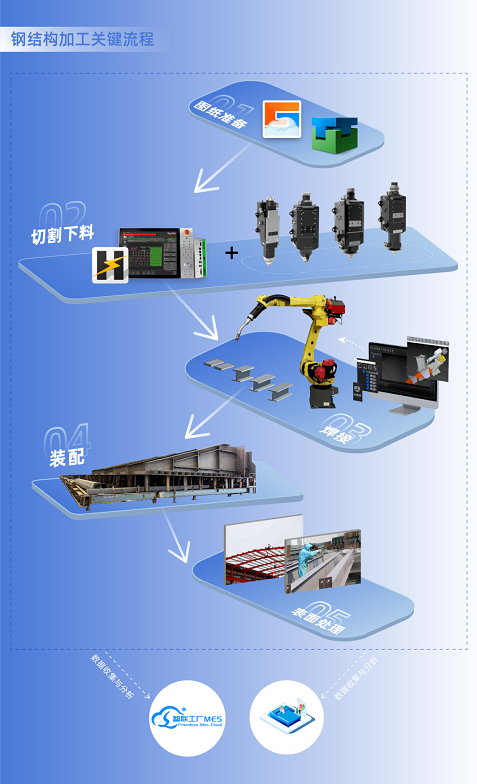

柏楚电子为钢结构行业赋能 柏楚电子致力于为金属加工提供稳定、高效的自动化解决方案,推动中国工业自动化的发展。经过多年积累,柏楚电子拥有平面切割、平面坡口、管材切割、管材坡口、机械手切割多种激光下料控制系统,推出CypNest/TubesT套料软件,搭配BLT智能切割头,能够全面覆盖钢结构零件加工诉求;公司在掌握先进的随动控制、激光切割控制、工业信息化技术的同时,在离线编程、3D视觉、焊缝跟踪、自动化焊接控制等技术上也取得了重大突破,为钢结构行业提供了整套的自动化与信息化解决方案。 鸿路钢构已率先与柏楚电子达成合作,成为行业典范。 01 打通上下游、缩短非生产时间

柏楚电子通过优化生产准备过程的图纸转换、备料与数据传输问题,可将工厂的生产准备时间缩短30%以上。 图纸无缝对接 柏楚三维与平面套料软件都已支持与钢结构上游图纸深化软件Tekla无缝对接,可自动将IFC文件中的非标型钢拆解为平板零件,也可以直接导入Tekla生成的nc1文件进行排样,无需进行图纸的转换;同时支持解析文件拼装关系自动添加零件拼接标识。 备料自动跟踪 仓库管理系统根据排样结果核算各厚度材料的库存情况,自动生成采购申请,一键采购;物料到货入库后自动更新订单备料率;节省人工核对库存、跟踪备料情况的时间。 加工数据一键推送 激光与焊接加工数据一键推送,待加工、已完成任务列表清晰明了;无需再花费时间拷贝图纸、一一记录完工图纸;缩短时间的同时降低漏切过切的风险。 机床状态尽在掌握 通过【我的机床】小程序,生产管理人员实现了随时在手机上查看机床当前的生产情况,及时监控异常状态。

通过部署【智联工厂Lite】,一个看板滚动展示车间所有机床实时状态,轻松实现了车间生产信息化,透明化。

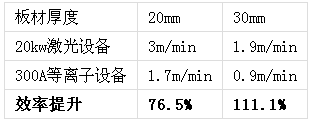

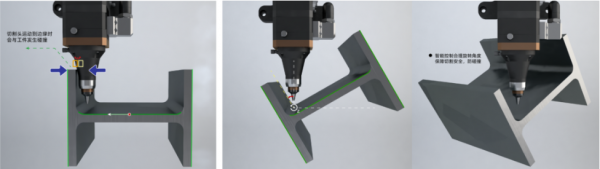

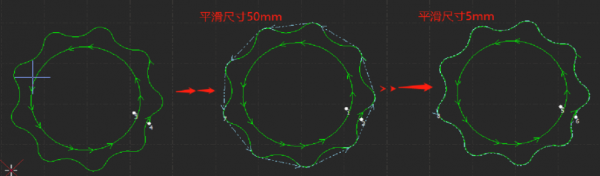

02 技术再突破 / 加工更全面 / 工艺更智能 多头加工/分区加工/多任务加工 柏楚系统支持单横梁多头、多横梁多头等激光加工设备,降低设备和场地占用成本;同时还能够支持分区加工、多任务同时加工等多种方式;丰富的加工方式,适用于多个应用场景,能够让机床充分发挥利用价值,加工效率显著提升。 智能工艺 | 穿孔检测、无痕微连 通过穿孔检测、无痕微连等智能工艺技术,进一步提升穿孔的加工效率、提升微连处的断面质量,优化提升20-30mm碳钢的切割效率,相比传统等离子设备效率显著提升。 (上表为柏楚实验室测试数据,仅供参考) BLT黑科技 | 熔池检测、过程监控、智能收刀 钢结构加工零件需要受力零件的螺栓孔精度要求在2mm以内,传统的等离子下料精度不能满足要求,需要下料后使用转孔机进行转孔。柏楚电子平面高功率HypCut系统配合BLT智能切割头,通过熔池检测、过程监控等功能保证切割断面的一致性;同时配合智能收刀功能保证断面的光滑平整。系统切割误差可控制在0.0005mm,切割质量稳定可靠。 坡口切割 | 多种坡口类型、高随动喷嘴 柏楚平面坡口解决方案支持V/X/Y/K等基础坡口类型,同时对渐变坡口、盲坡口等坡口方式也提供专业支持;FACut平面坡口系统利用特殊算法,保证不同角度不同喷嘴零件切割的尺寸统一稳定,针对板材变形等离子切割材料利用率低等痛点问题做了针对性的解决方案;同时基于流体力学进行仿真设计,自主研发出高随动喷嘴技术,解决了低跟随切割容易被喷嘴干涉的难题,从根本上提升加工流程的稳定性。 管材切割 | 工字钢规避碰撞、马鞍口坡口工艺 针对工字钢切割腹板时容易发生切割头侧撞的问题,管材系统提供了自动修改轮廓向量、切割头干涉检测等功能,保证安全加工;为了方便下游焊接,管材切割系统提供V/X/Y/K等基础坡口类型,并针对管材对拼的痛点研发了马鞍口坡口工艺,使对拼圆管面的效果更好;对于管材切割中的厚度变化,系统可以根据实际切割材料的厚度变化切割参数,进而保证加工效率和断面质量。 余料再利用 | 余料识别、视觉再生产、包络线 余料识别、视觉再生产、包络线等功能让余料的使用更加方便,减少废料的产生;搭配自主研发的专业套料软件CypNest、TubesT能够让企业的材料利用率平均提升0.9%。以年产量为10万吨的中型钢构厂为例,碳钢均价5000元/吨进行计算,每年材料费用便可节省450万元。

03 免示教自动化焊接,让机器人拥有智慧 大脑”规划路径——免示教编程 柏楚电子的焊接方案抛弃示教思维,通过自主研发的离线编程软件自动提取焊缝、生成免碰撞空移路径与焊接路径、优化焊接工艺。 “眼睛”定位工件——多视觉传感 使用柏楚自研的3D相机,只需将工件摆放在机器人工作区域即可识别,搭配寻缝器实现焊缝的寻位与跟踪,用于矫正工件下料和装配的偏差。 “神经”控制运动——多设备协同 柏楚焊接应用软件CypWeld可成功控制17轴同时工作,控制焊机、机器人、变位机、龙门机等设备完成各种类型构件的焊接工作。

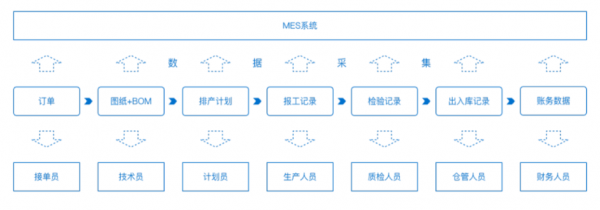

04 车间管理的数字化转型 目前钢结构行业车间管理存在的问题:如果想要知道车间在做哪些活必须得去到车间;图纸发生变动经常会有工序信息不同步导致做错;生产发生异常管理者很难及时知晓,要第二天才能收集到前一天各工序的完工情况…生产管理难题众多。 柏楚智联工厂MES为钢结构行业提供定制化解决方案,辅助工厂打破信息壁垒实现车间生产的规范化与透明化,让车间不再成为“黑匣子”,提升生产协同效率,进而有效提升企业的交付能力。 全生命周期管理系统 以订单驱动,通过订单管理、技术管理、生产计划管理、车间执行、车间异常管理、检验管理、出入库管理、成本管理等多模块组合,将业务层与生产执行层打通,无缝衔接柏楚下料与焊接系统;实时采集各个环节的生产数据,实现每个订单可追溯、每个工序可追溯、每个工件可追溯。 (MES数据链) 生产效率与成本分析 支持按工件类型匹配不同的工艺路线与工期,自主采集下料与焊接工序的加工信号,配合人工报工自动计算每个工序的完成情况与计划偏差,结合工序工资情况实时得出每个工件的加工成本与班组的生产效率,管理人员实时掌控员工效率; 生产异常自动报警 设备加工异常发生报警后系统都会自动发送通知到相关责任人;提供设备、质量检验、生产延期等异常汇总,辅助工厂及时响应异常、跟踪异常。 (异常消息精准推送) 随着市场需求的不断变化,钢结构行业持续升级,柏楚电子将携手更多像鸿路钢构这样的“先驱者”一起,降本增效,深度定制,共同开启钢结构行业智能制造的新时代!

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们