工程机械装备长期服役于恶劣的工作环境,表面的锈蚀氧化物严重影响零部件的使用寿命和安全系数,因此,有效去除材料表面的氧化物层对于机械装备的保养和维护至关重要。传统除锈工艺包括:机械打磨、喷丸喷砂处理、化学清洗以及高压水射流清洗等,但存在对基体损伤大、污染严重、操作不便等问题,不符合绿色化清洗的发展趋势。激光清洗技术作为一种新型的清洗手段,凭借其绿色环保、非接触式清洗、操作方便以及适用范围广等优势,逐渐应用于工程机械、航空航天、文物保护以及轮胎模具等多个领域。

1. 脉冲激光清洗锈蚀氧化物的机理

(1)烧蚀去除机理

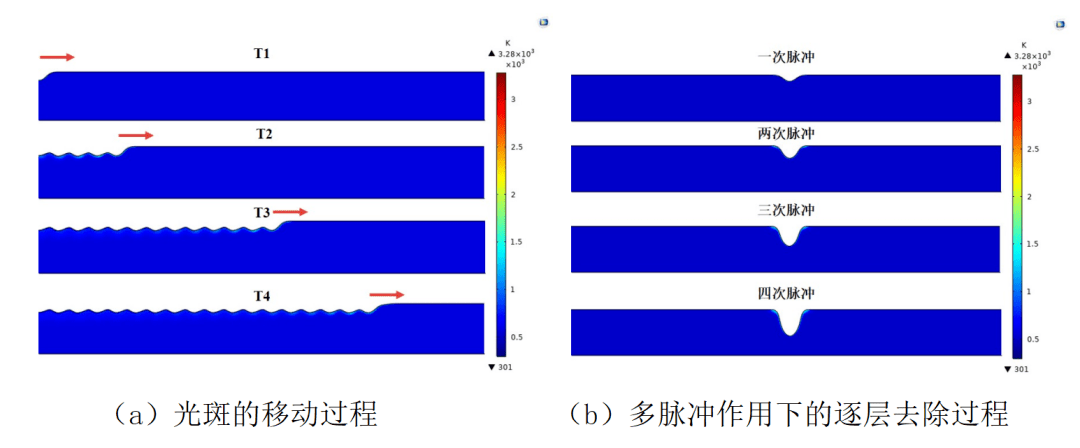

激光清洗锈蚀氧化物的过程实际上是依靠光斑的往复移动,当氧化物层温度达到自身熔化或者气化温度时,氧化层材料会因相变发生熔化分解、气化蒸发等效应,并实现逐层去除的过程,如图1所示。

图1脉冲激光清洗过程

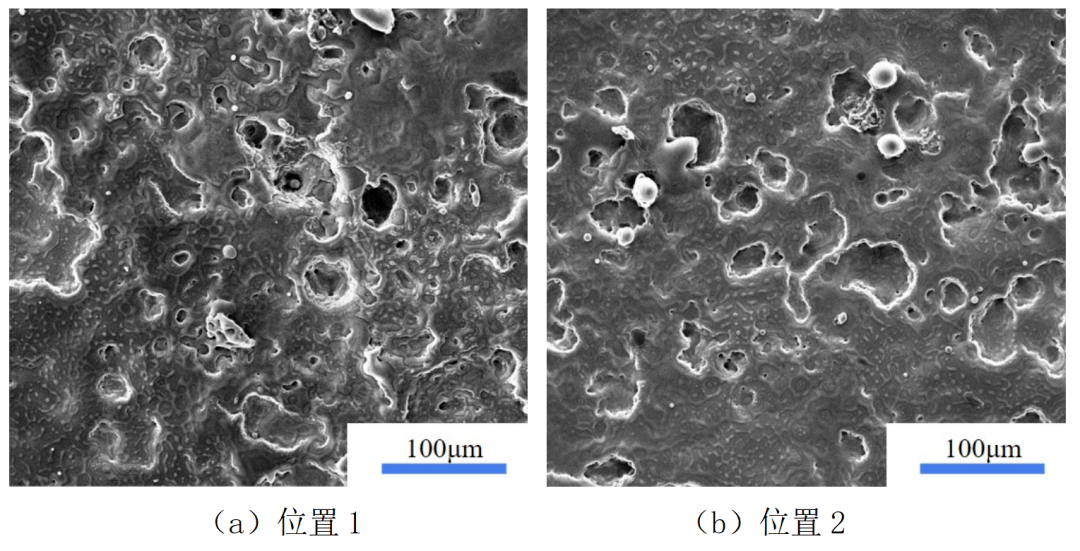

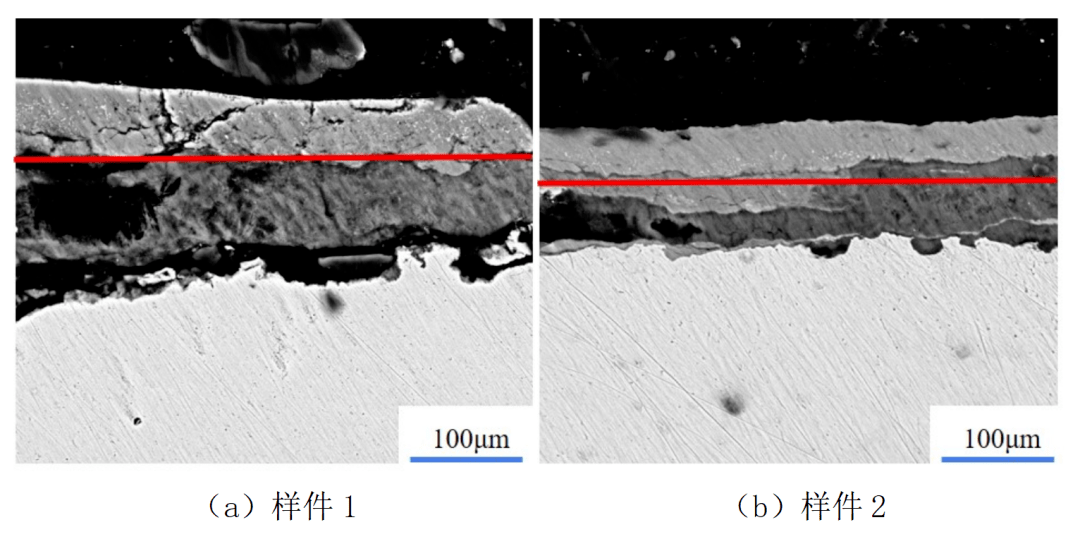

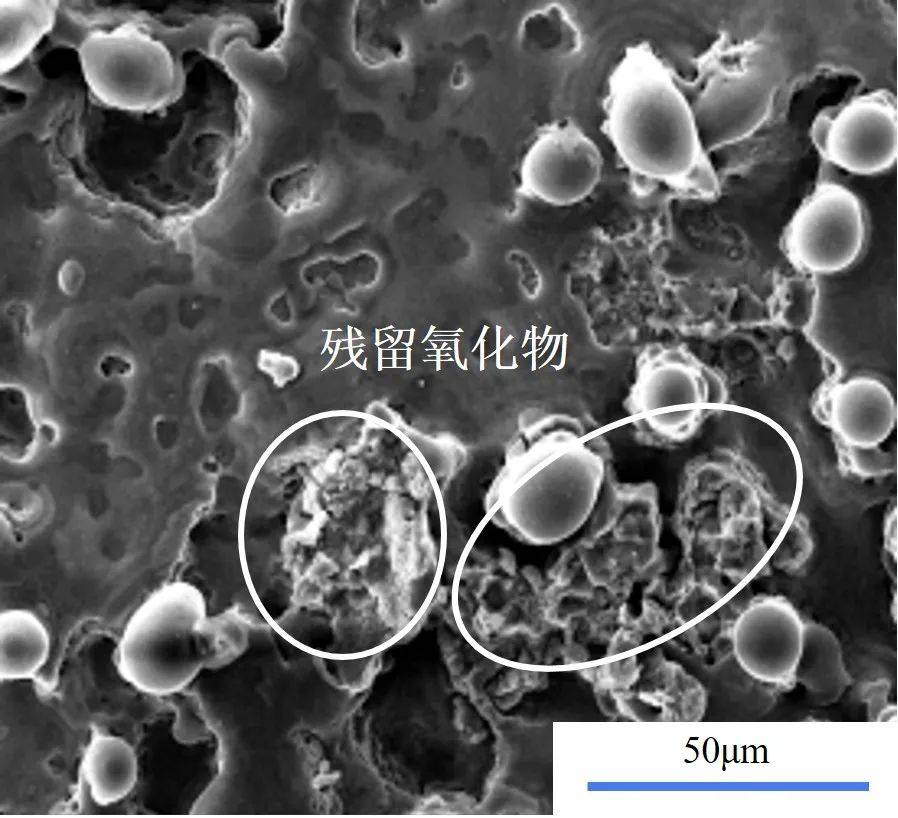

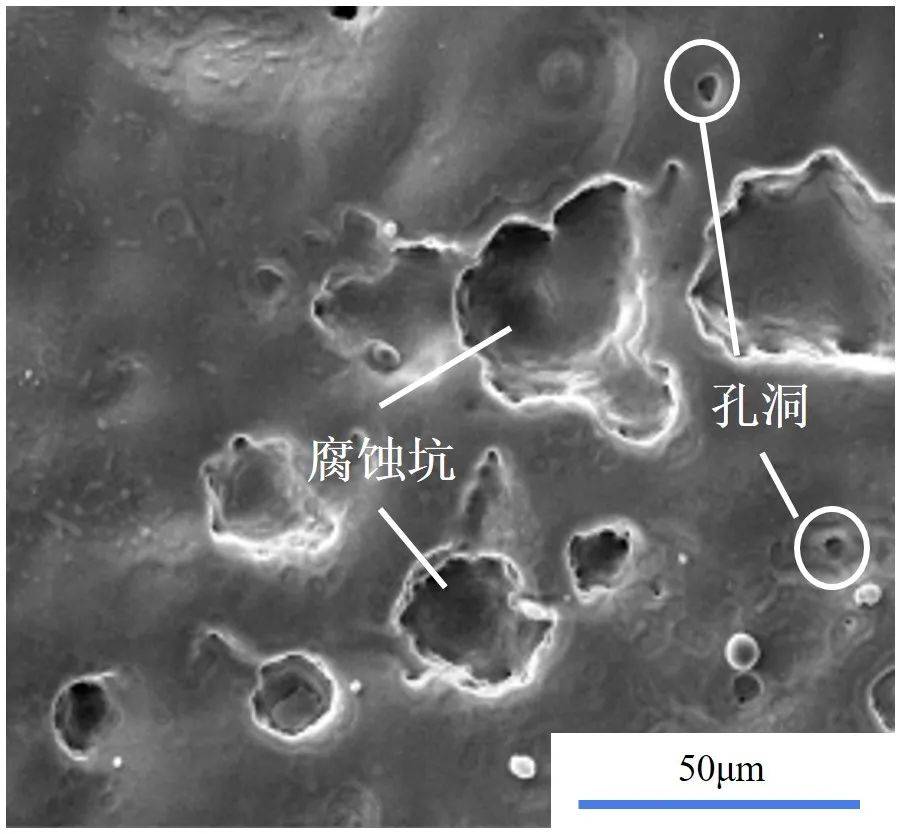

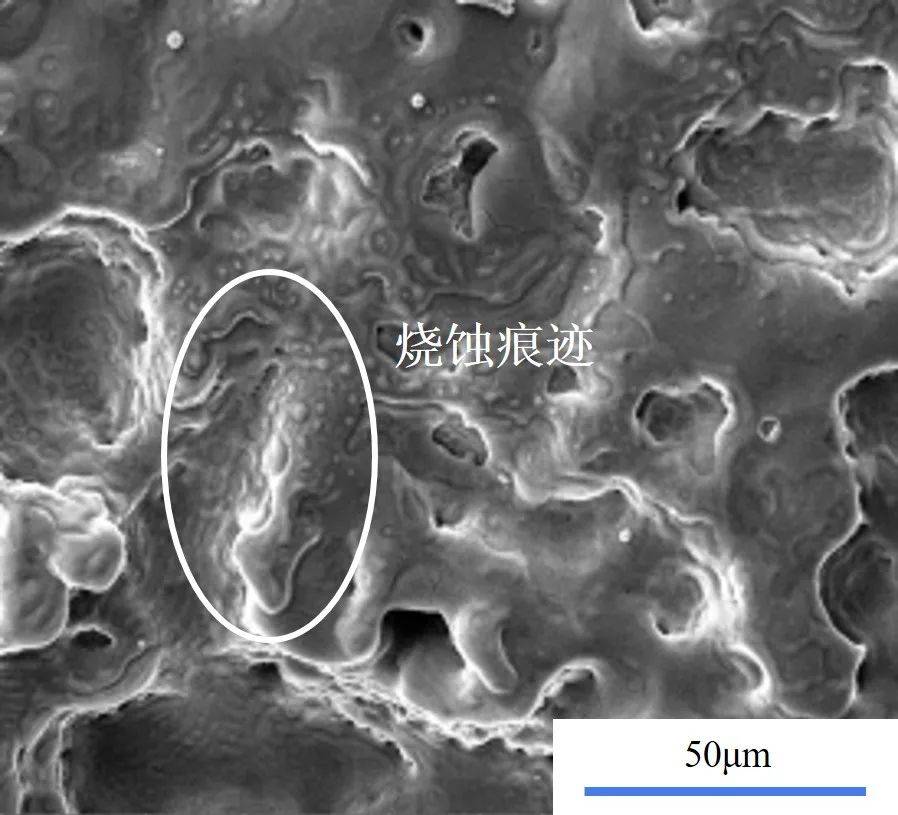

实际清洗过程中,当材料表面氧化物达到一定温度时,其表面会出现明显的烧蚀痕迹,即发生物相之间的转变:固体-液体-固体,如图2所示,证明该机理在清洗过程中起主要作用。

图2 实际清洗过程的微观形貌图

(2)热应力去除机理

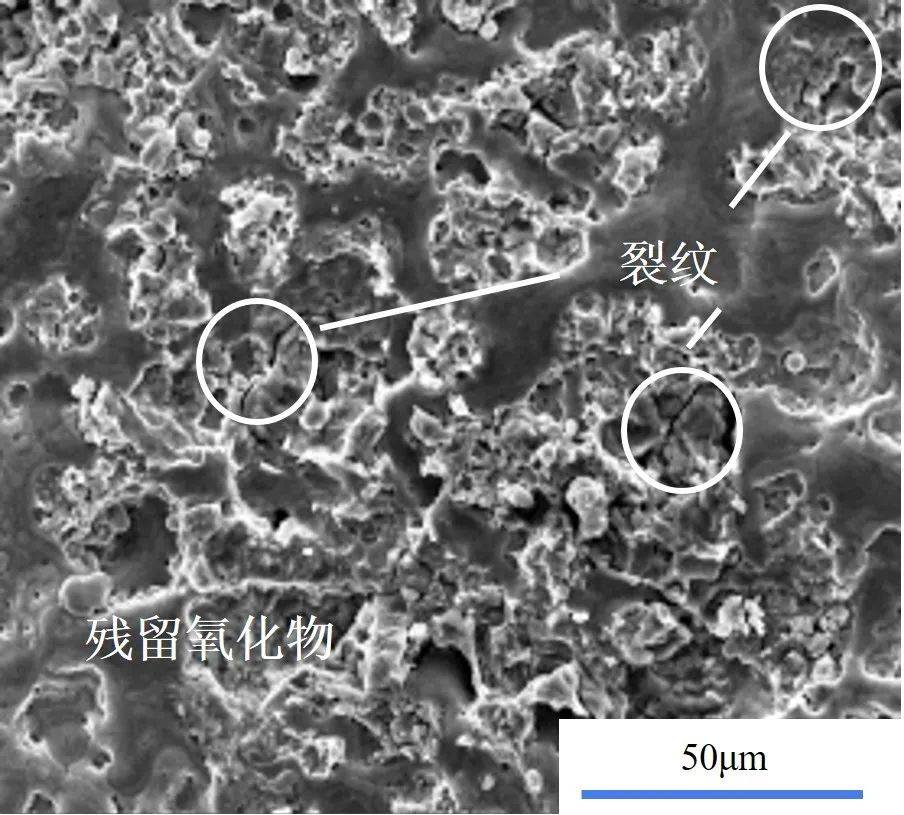

图3 厚度层较薄时的微观形貌图

当清洗过程中氧化层厚度较薄时,表面会出现较多裂纹,如图3所示。这是由于更多的激光能量透过氧化层作用于基体表面,基体的线性膨胀系数远大于氧化层,温度变化引起其发生较大的热膨胀,从而使基体和氧化层的界面处存在热应力,导致氧化层产生较多的裂纹。

2. 试验装置

图4 激光清洗装置示意图

激光清洗设备为山东产研强远激光科技有限公司QYCL-500,其主要包括:高功率脉冲激光器、激光清洗头、控制系统以及水冷系统等几部分,如图4所示。

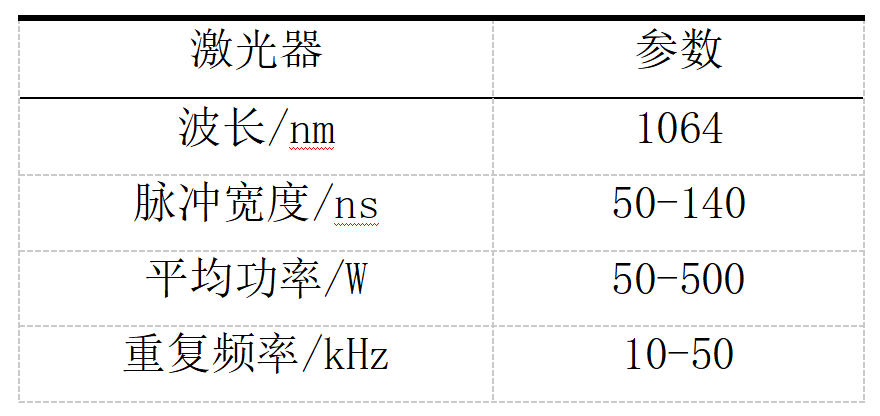

表1 激光器的主要工作参数

3. 试验材料

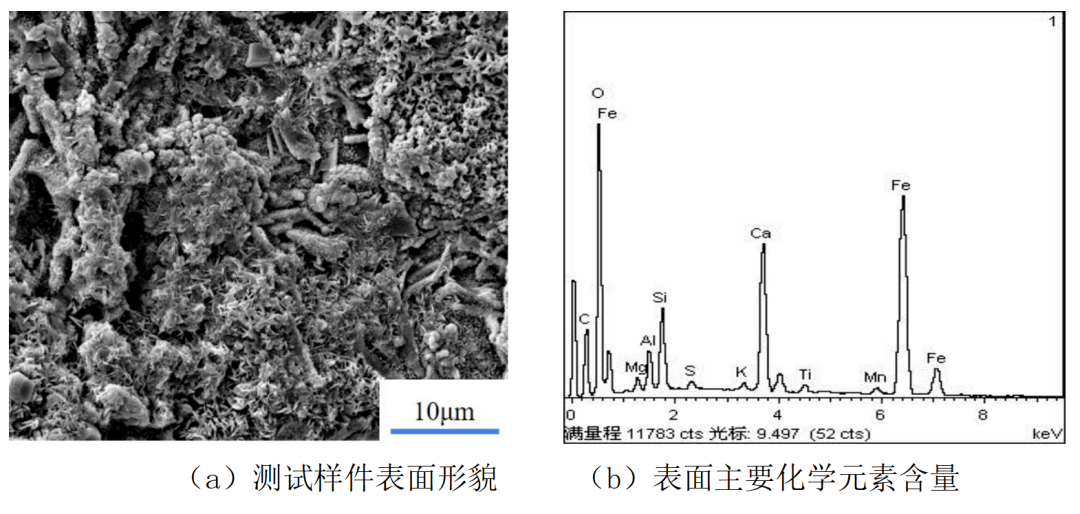

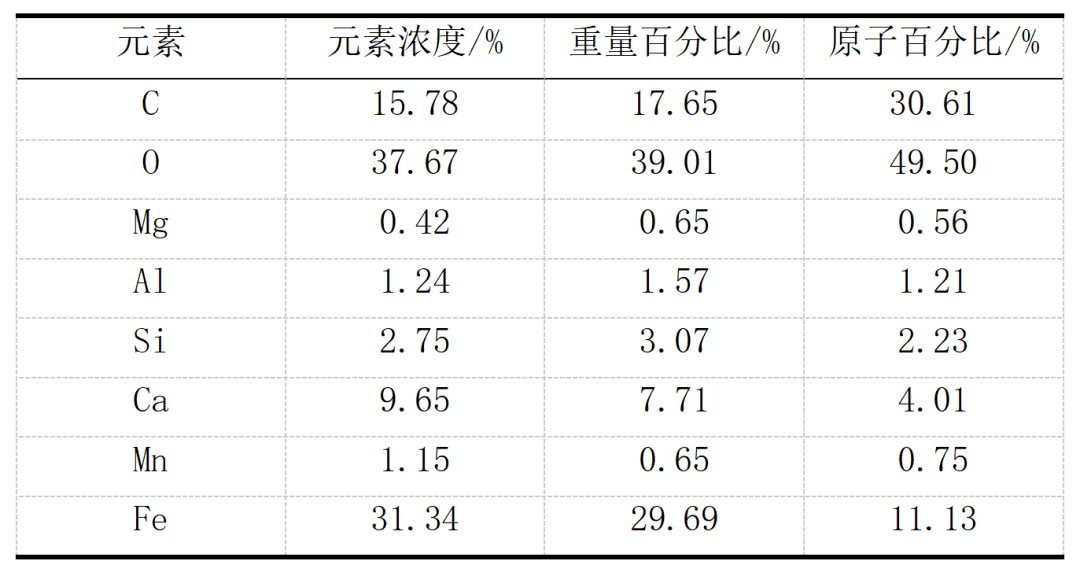

采用矿山机械锈蚀件作为试验样件,采用能谱分析仪(EDS)测定待清洗样件表面主要的化学元素,测试样件及主要化学元素组成如图5及表2所示。

图5测试样件表面及主要化学元素含量

表2 测试样件表面主要化学元素

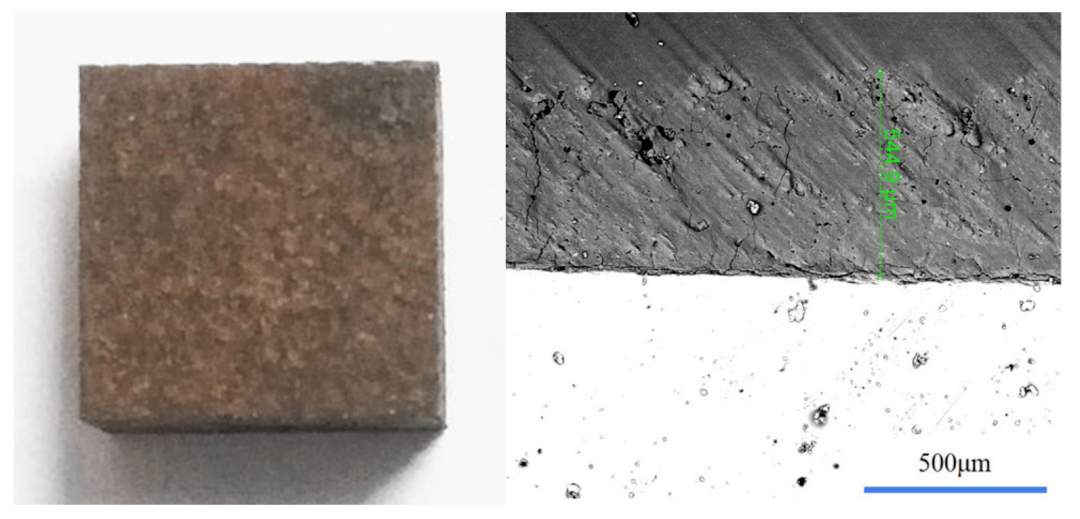

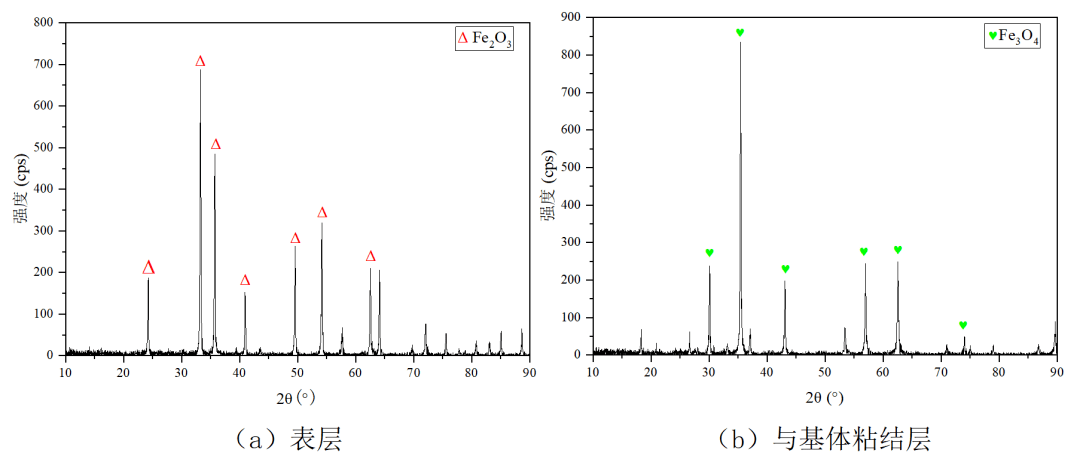

对于测试样件的剖面方向,如图6示。基体表层的不同污物成分间存在明显的界限,即存在两层不同成分的氧化层。进一步采用X射线衍射仪(XRD)对各层的化合物成分进行测定,存在外锈层和内锈层,即外锈层为稀疏的Fe2O3,内锈层为Fe3O4与FeO(少量)的混合物,工作状态的差异会导致氧化层的致密程度等性质有所差异。

图6待清洗样件污物厚度

图7测试样件剖面形貌

图8 射线衍射(XRD)化合物分析

4. 试验方法及结果

清洗过程中激光光斑通过单轴扫描振镜来回往复运动,使之由点状光斑快速扫描成长度为10mm左右的准线状光斑。激光的单脉冲能量由激光功率和重复频率共同决定,其反映清洗能力的大小。本章主要采用单因素试验探究不同工艺参数对矿工样件表面性能(表面粗糙度、显微硬度、抗腐蚀性等)和氧化物清洗效率的影响规律。

(1)表面粗糙度测试及结果讨论

表面粗糙度不仅反映激光清洗的效率,同时影响清洗后材料表面的涂装性能。本节采用白光干涉仪分析了不同激光参数对矿工样件表面粗糙度的影响规律,并得出了最优的工艺参数。

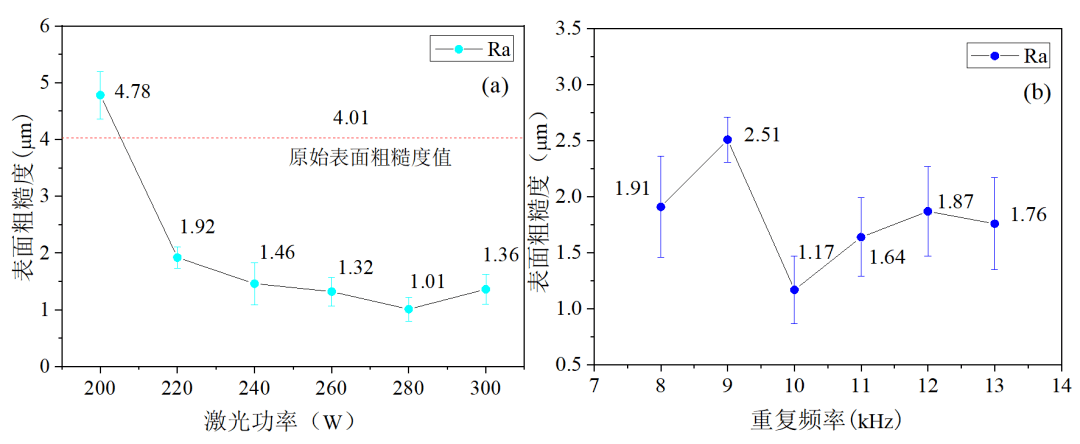

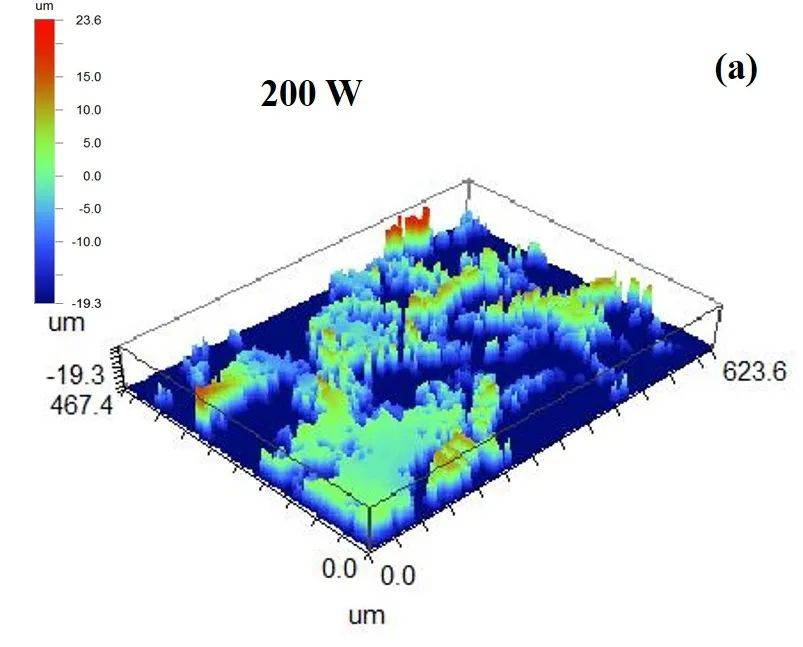

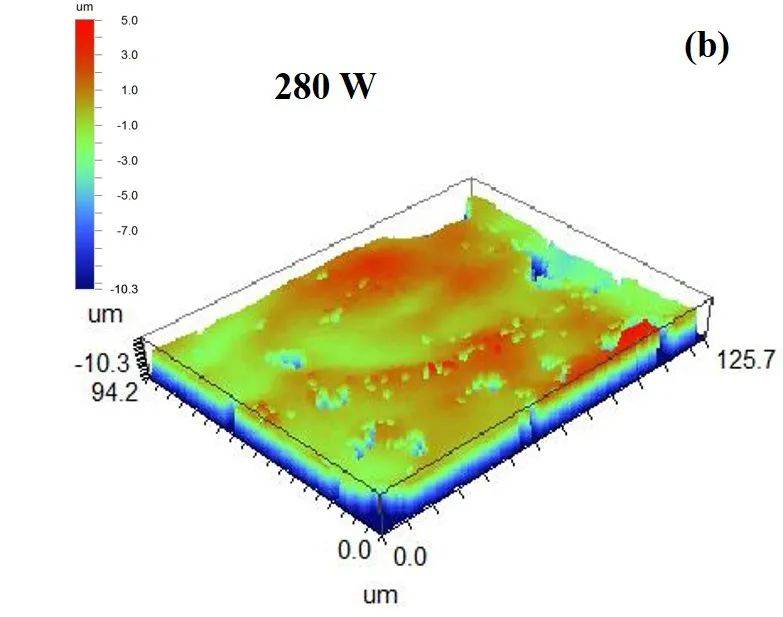

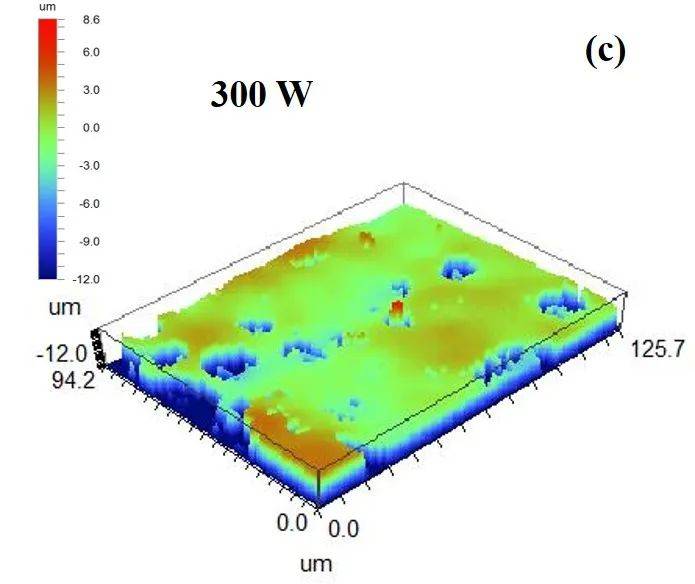

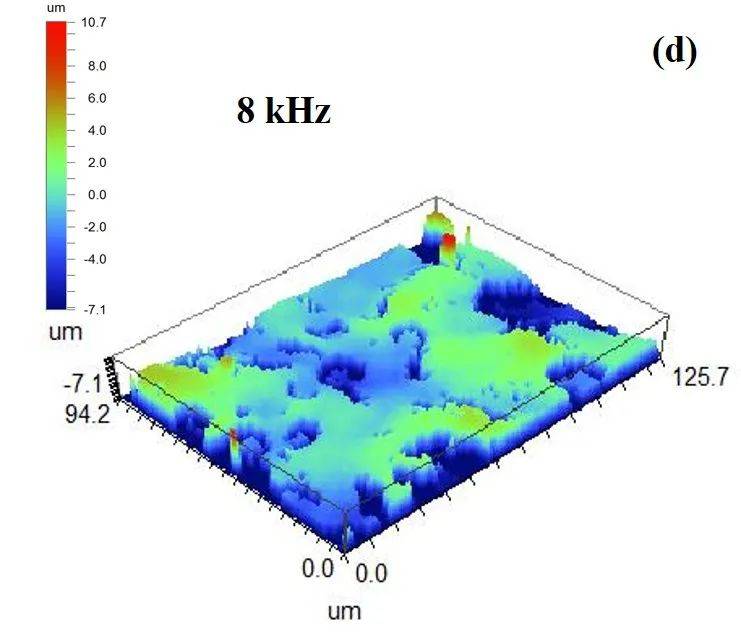

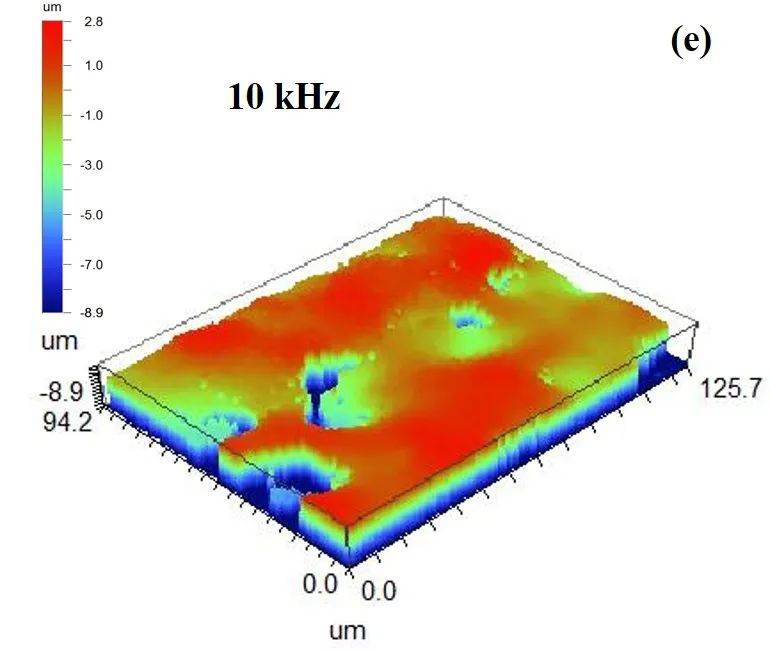

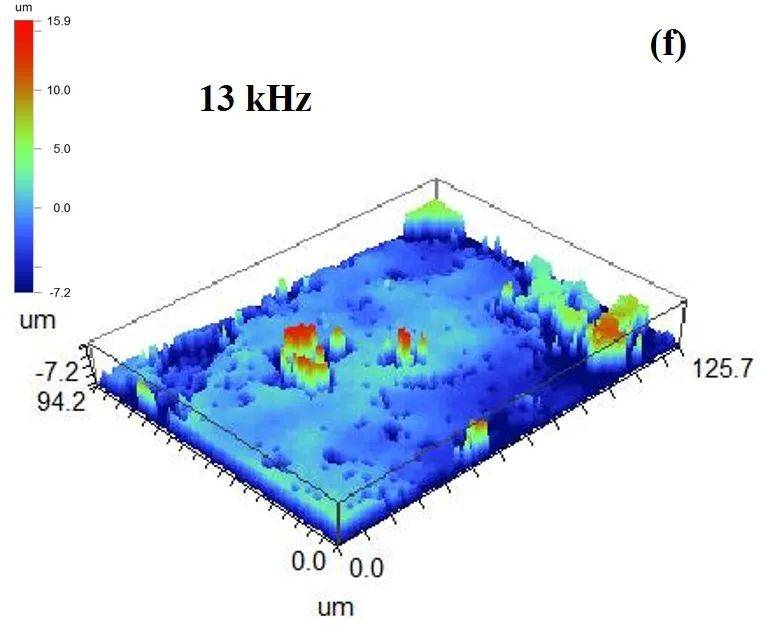

单因素实验探究了不同激光功率、重复频率(脉冲宽度)下,激光清洗前后样件表面粗糙度的变化规律,如图9所示。同时,图10为典型参数下白光干涉仪测试样件的3D形貌。

图9锈蚀样件不同激光参数清洗后的表面粗糙度(a)功率;(b)重复频率;

随着激光功率的增加,样件表面粗糙度逐渐降低且下降速率呈现先快后慢的趋势。考虑此过程中锈蚀氧化物逐渐去除,氧化层疏密不均导致清洗速率的不同。当激光功率超过一定范围,表面粗糙度稍微增加,其原因可能为过高的热输入量导致基体材料发生熔化,产生烧蚀坑,如图4-8(c)所示。

图10腐蚀样件激光清洗后的3D形貌(a)200W;(b)280W;(c)300W;(d)8kHz;

(e)10kHz;(f)13kHz;(g)30%;(h)70%;(i)80%

表面粗糙度随重复频率的变化规律如图4-7(b)所示。可以看出,表面粗糙度值与重复频率之间没有明显的规律,其主要原因为重复频率的大小除了影响激光的能量密度外,在相同振镜周期下,还与样件单位面积内光斑的作用次数有关。

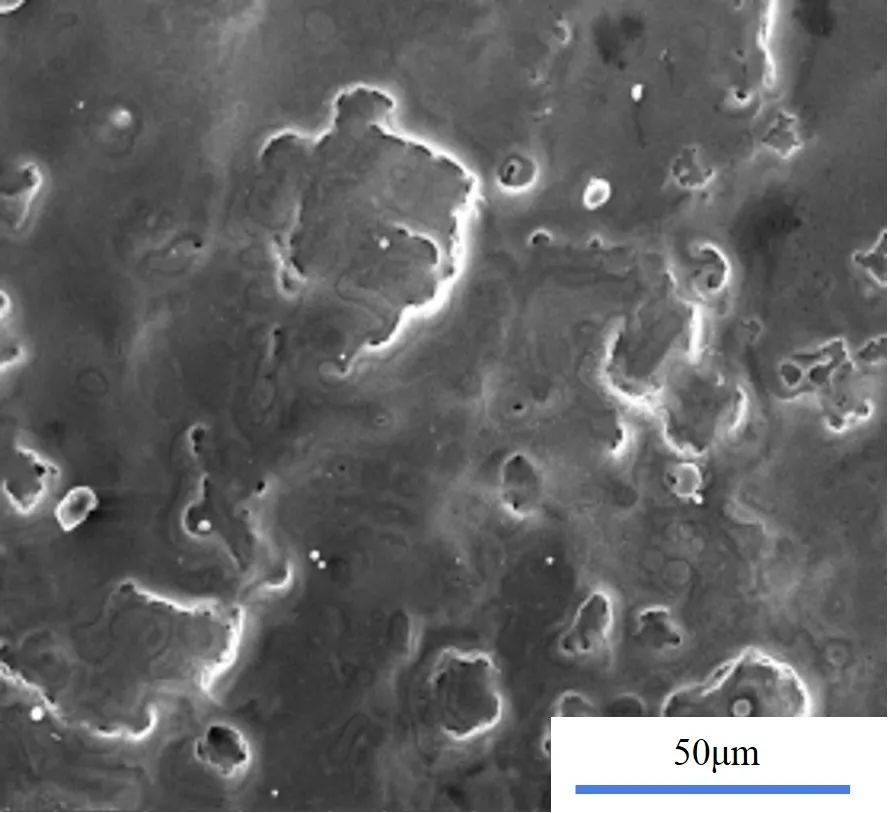

(2)微观形貌测试及结果讨论

微观形貌作为材料分析的重要组成部分,其形貌特性对于材料后期的使用性能具有重要的影响。为了进一步对激光清洗效率和样件表面完整性进行分析讨论,本节采用扫描电子显微镜(SEM)对清洗过程中样件的微观形貌进行测试,X射线能谱分析仪(EDS)辅助分析污物成分。不同工艺参数下Q345钢表面微观形貌如图11所示。

(a)

220W

280W

300W

8kHz

10kHz

13kHz

图11 锈蚀样件不同激光参数下的微观形貌(a)功率;(b)重复频率;

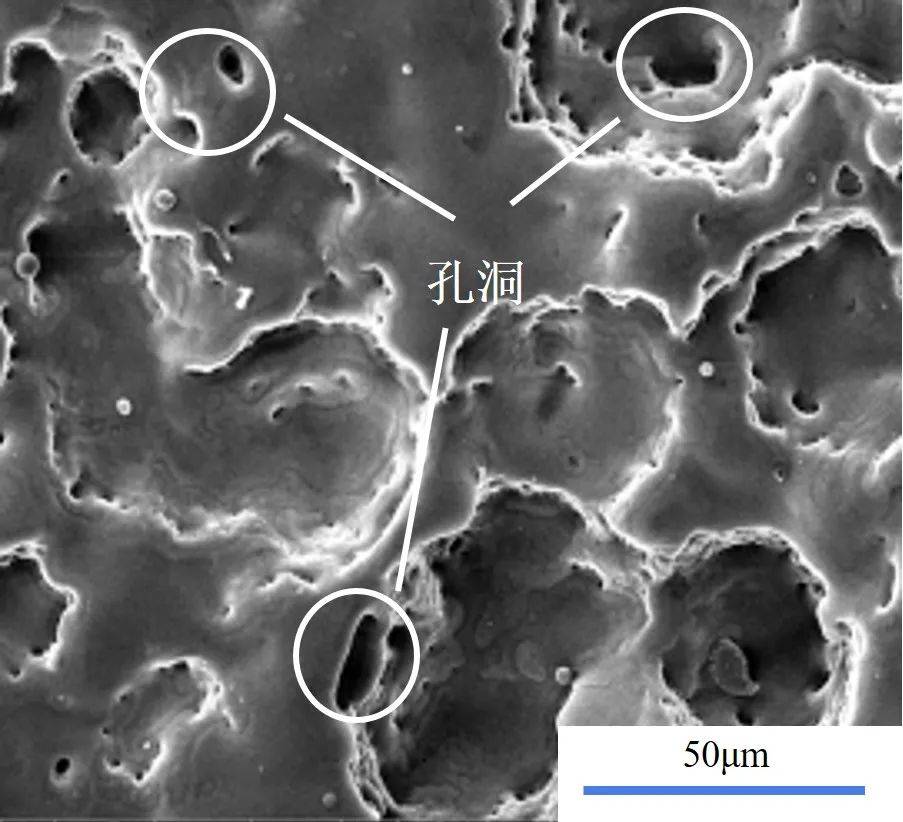

由图11(a)可以看出,激光功率较低时,样件表面依旧存在大量残留的条纹状附着物,清洗效果较差。随着激光功率的增加,氧化物逐渐去除,样件表面开始露出金属基体。在激光清洗过程中,激光光束与样件表面物质发生反应,材料会发生固体-液体-固体三者物相之间的转变,同时微小烧蚀坑和气孔会出现在样件表面上,证明激光清洗过程中存在烧蚀去除机理。

当重复频率较低时,样件表面出现“边缘堆砌”效应,即样件表面在激光光斑作用下生成金属熔池,由于压力和液相的爆破过程使光斑边缘产生熔融重凝物,多呈现乳突状结构,清洗效果不佳。随着重复频率升高,样件表面基本无明显附着物,清洗效果较好。继续升高,附着物之间出现裂纹和缝隙,证明清洗过程中附着物和基体之间存在热应力。

(3)不同工艺参数对化学元素含量的影响

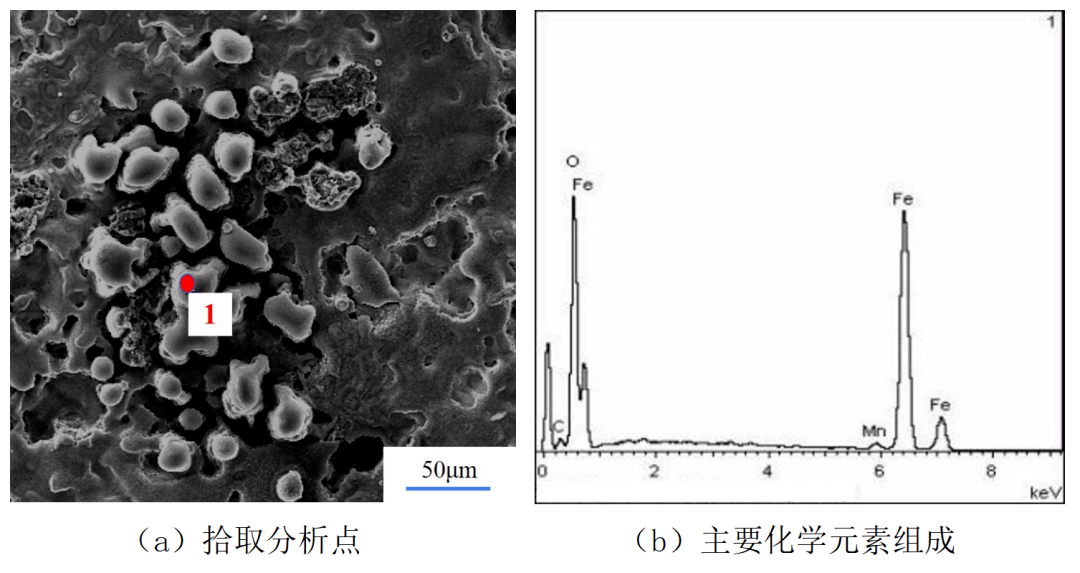

通过上述3D轮廓和微观形貌分析,可以得出去除Q345钢表面氧化层的最佳工艺参数,进一步采用X射线能谱分析仪(EDS)分析激光清洗前后样件表面的主要化学元素(Fe、O、C)含量。

图12 附着物成分能谱(EDS)分析

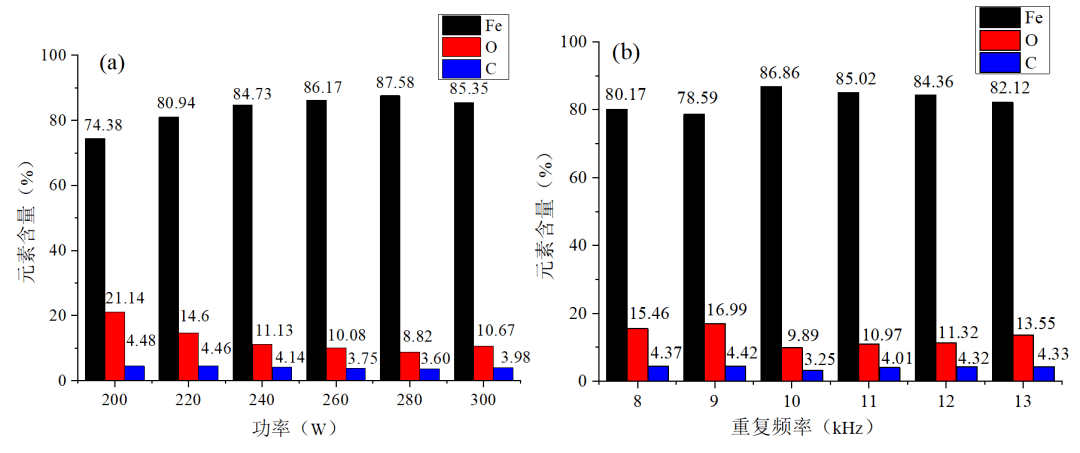

不同参数下样件表面Fe、O、C三种元素的相对含量经X射线能谱分析仪(EDS)测试,如图4-12所示。

图13 不同激光参数下的锈蚀样件表面元素含量(a)功率;(b)重复频率;

图13(a)为不同激光功率下Fe、O、C三种元素的相对含量。随着的增加,Fe元素的含量呈现先上升后下降的趋势,O元素含量呈现先下降后上升的趋势,清洗过程中C元素含量基本保持不变。继续升高功率,O元素含量最低为8.82%,Fe元素含量最高为87.58%,样件清洗效果最好,清洗效率最高。激光功率继续,Fe-O元素中O元素含量略有上升,证明此时激光处于过清洗状态,样件表面发生二次氧化现象,清洗效率有所下降。实际上,当重复频率固定后,功率的变化代表了激光单脉冲能量的变化,单脉冲能量过高和过低都会对清洗效率产生不利影响。

从图13(b)可以看出,重复频率的变化对Fe、O、C三种元素的相对含量没有明显规律可循。当重复频率为10kHz时,O元素含量最低,Fe元素含量最高,清洗效率相对最好。

(4)表面显微硬度测试及结果讨论

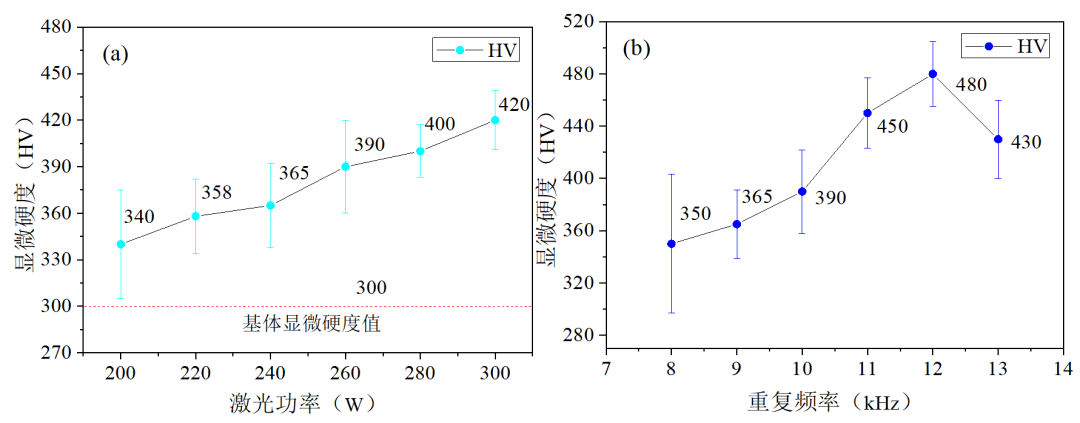

硬度值是金属材料表面重要的性能参数。提高材料表面的硬度值,不仅可以增大强度、提高塑性变形抗力,而且对提高零部件的尺寸精度、延长工作寿命具有重要的意义。不同激光参数下Q345钢表面显微硬度值变化规律如图14所示。

图14 不同参数下显微硬度变化规律(a)功率;(b)重复频率;

未清洗的Q345钢经砂纸打磨并抛光后,基体的显微硬度测量值为300HV。图14(a)代表了不同功率下样件表面显微硬度的变化规律,可以看出,随着功率的逐渐增加,硬度值逐渐增大,且均大于Q345钢基体本身的硬度值。当激光功率继续增加时,样件表面硬度值可以达到420HV。硬度变化主要归因于激光清洗实际上是一个热处理的过程,热输入量与激光单脉冲能量息息相关。重复频率固定时,功率的变化代表了单脉冲能量的变化。当单脉冲能量增加时,样件表层晶粒细化,晶界之间抵抗发生位错的能力变大,因而样件表层产生一层较薄的硬化层。

图14(b)为不同重复频率下样件表面显微硬度的变化规律,可以看出,重复频率对硬度值影响显著。当激光器的振镜周期固定时,重复频率的大小反映了单位面积作用的激光脉冲个数以及单个脉冲持续作用时间(脉冲宽度)的长短。重复频率逐渐增大过程中,样件表面显微硬度逐渐增大。当重复频率增加,显微硬度值达到最大480HV,相比于Q345钢性能提高60%。激光清洗过程中,影响硬度值的主要因素为:激光功率下的热处理效应和脉冲激光作用下的冲击力效应。由于激光功率保持不变,此时硬度值的变化主要为脉冲激光对样件表面的冲击效应。随着重复频率的增大,单位面积作用的脉冲个数增多,因此,样件表面产生的硬化层在挤压力作用下更加致密,硬度更高。另一方面,清洗过程中,污物与基体之间存在热应力,锈蚀氧化物离开基体时产生的反冲力对硬度的提升同样起积极的作用。

(5)抗腐蚀性测试及结果讨论

矿山机械工作环境恶劣,潮湿环境下铁基材料极易发生电化学腐蚀,生成氧化铁等锈蚀氧化物,严重影响零部件的使用寿命和安全系数。因此,探究激光清洗对样件抗腐蚀性能的影响规律具有重要意义。

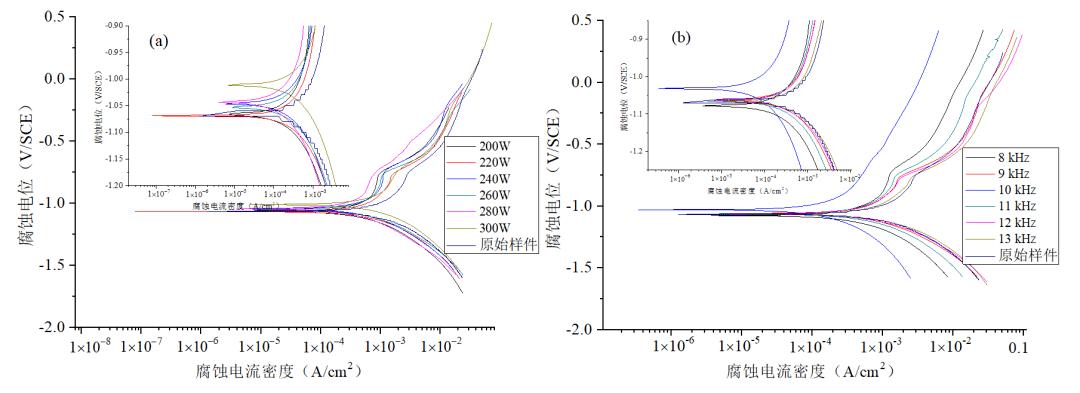

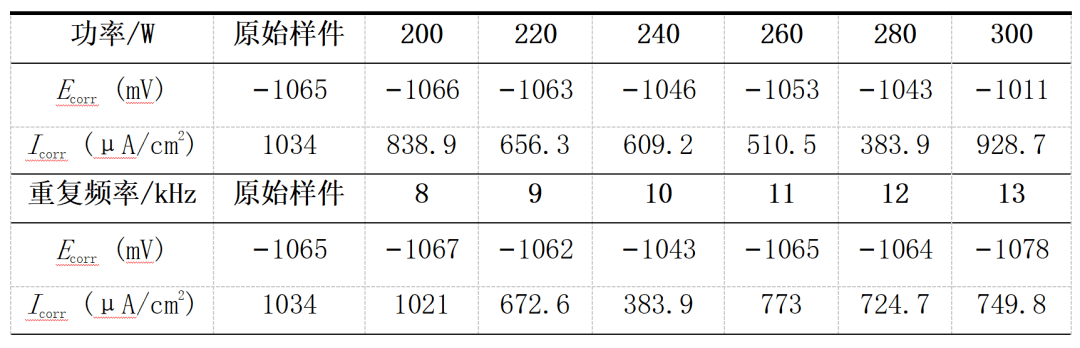

图15为不同激光参数下测试出的动电位极化曲线(Potentiodynamic Curve),将试验数据采用塔菲尔拟合(Tafel Fit)处理,得到表15所示的不同参数下样件表面的自腐蚀电位(Ecorr)和腐蚀电流密度(Icorr)。自腐蚀电位高低反映了电化学腐蚀条件下,样件的热稳定特性。而腐蚀电流密度大小反映了发生电化学腐蚀的速率以及样件表面产生点蚀现象的难易程度。

由图15(a)以及表3可以看出,随着激光功率的增加,极化曲线均呈现正向移动趋势,自腐蚀电位逐步增大,即清洗后样件表面的腐蚀动力小幅增强。腐蚀电流密度先减小后增加,表示样件表面的抗腐蚀性能先增加后减小。激光功率增加,腐蚀电流密度最低为383.9,抗腐蚀性能最佳,此时极化曲线中钝化区的钝化平台较宽,样件的钝化状态较稳定。抗腐蚀性逐渐增加的主要原因为激光使样件表面疏松锈蚀氧化物去除的同时,对基体会产生不同程度的热影响,细化晶格,提高表面完整性,从而抗腐蚀性能得到改善。当功率最大时,由微观形貌可知,热累积量过高,表面出现烧蚀坑,熔融物增加,基体发生损伤,抗腐蚀性下降。

图15 不同参数下的极化曲线(a)功率;(b)重复频率;

表3 不同清洗条件下样件表面的电化学参数

5. 结论

本章基于脉冲激光器,探究了不同激光功率、重复频率(脉冲宽度)下Q345钢表面锈蚀氧化物的去除效率以及清洗前后基材表面关键性能(表面粗糙度、显微硬度、抗腐蚀性等)的变化规律,主要结论如下:

(1)脉冲光纤激光器清洗技术对于矿山机械(Q345)表面氧化层及其他附着物具有良好的去除效果。

(2)对于激光清洗前后样件表面的三维(3D)形貌,随着单位面积热输入量的增加,表面粗糙度(Ra)逐渐降低。但热输入量过高时,样件表面会有烧蚀坑和新氧化物出现,粗糙度值稍有增加。结合微观形貌分析发现,激光清洗过程中,主要存在两种清洗机理:烧蚀去除机理和热应力去除机理。

(3)激光清洗对样件表面的显微硬度存在明显的影响规律。激光清洗过程中,表面微观结构中晶粒细化,晶粒边界抵抗位错现象的作用力变大,显微硬度得到提高。在本激光清洗试验中,重复频率(脉冲宽度)对硬度值的变化影响程度最大。相比于原始样件(Q345),激光清洗后显微硬度提升率可以达到60%。

(4)激光清洗后,矿山机械(Q345)表面的抗腐蚀性能得到显著提高。随着激光功率增大,表面的抗腐蚀性能逐渐提高。但功率过高时,由于烧蚀坑和新氧化层(不完整)的出现,抗腐蚀性能略有下降。相比于原始样件(Q345),最优的抗腐蚀性能提升率大约为62.9%。

6. 公司简介

山东产研强远激光科技有限公司注册资本8036万元,是一家专注于激光清洗/焊接设备研发、生产、销售及综合解决方案的国家高新技术企业。公司作为山东省科学院激光研究所、山东产业技术研究院、山东省科创集团有限公司股权投资企业,拥有光学、机械、电子、计算机、材料学等多学科专业组成的博士创新团队,公司在激光清洗/焊接关键核心器件、工艺方法、智能控制、成套自动化解决方案拥有国内外核心自主知识产权50余项,相关产品广泛应用于航天航空、轨道交通、轮胎模具等行业。

公司为国家级高新技术企业、山东省创新型中小企业、聊城市先进激光技术创新中心、聊城市新型研发机构、第七届“创客中国”中小企业创新创业大赛500强。公司具备激光设备系统设计、集成能力,可实现各种应用场景自动化操作,针对不同客户应用需求,可定制设计、开发出移动式清洗/焊接平台、龙门式激光清洗/焊接成套生产线,攻克大幅面、自动化、高精度的协同运动技术,解决行业清洗/焊接难题,开发设备指标、性能达到国内优秀水平,多项重大研究成果填补国内空白。公司将借助核心技术优势,积极进行激光清洗、焊接产业链技术拓展,打造激光清洗、焊接智能装备领域的综合技术装备服务提供商,为广大企业绿色、高效、优质发展保驾护航。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们