近几年以来,国内的新能源电池行业迎来了爆炸式增长。 各家电池技术竞赛逐渐进入白热化阶段,而且消费者对电池的安全性能要求也越来越重视。 新能源电池模组的焊接是电池安全的重要保障,电池模组连接技术从铆接、激光焊到现在的激光填丝焊,焊接技术也越来越往高质量和智能化的方向发展。

现如今,

为什么业内都倾向于在模组焊接上使用激光填丝焊?

主要原因是由于模组上大多数使用的是6系铝合金,6系铝合金中Si,Mg元素的含量都处于裂纹敏感性高的区域,使用激光焊直接焊接之后,焊接区域会产生脆性相,使得焊接区域产生裂纹,降低焊接接头的力学性能。然而使用激光填丝焊之后,往接头中填入5系或者4系低系的铝合金,能够消除焊接接头中的脆性相,达到消除裂纹的目的,所以激光填丝焊是解决电池模组裂纹问题的最佳方案,自然成为业内电池模组焊接方案的首选。相对于激光焊,激光填丝焊的设备复杂性有所增加,但设备优势也是十分明显。来自于宾采尔的MPH-T(激光头)+MFS(送丝机)的设备黄金组合,正是针对电池模组填丝焊量身定制的设备方案。针对模组中常见的角焊缝及坡口拼接焊接结构,MPH-T(激光头)能够有良好的跟踪性能,并且能够提供稳定的焊接质量。

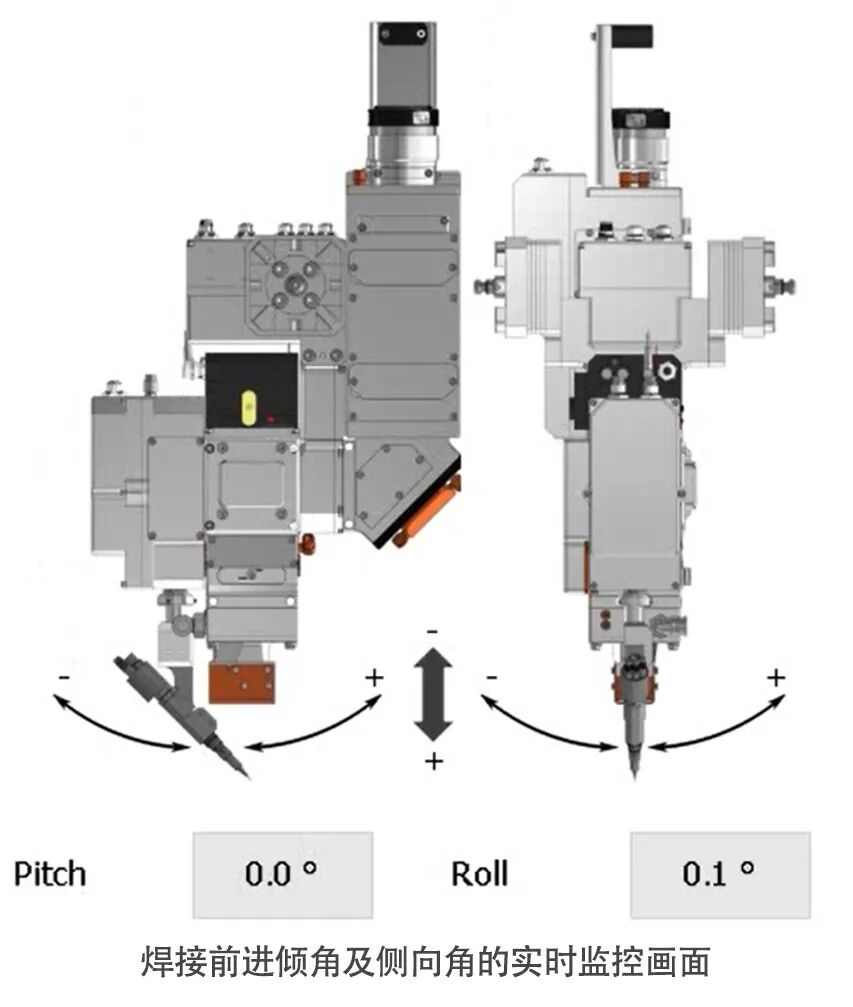

MPH-T(激光头)能够提供激光头实时的角度状态,监控跟踪的实时角度情况反馈给上位机,这是模组焊接设计中必要的一个防呆设计。

电池模组中一般有4条侧边焊缝需要焊接,整个过程需要实现连续四条焊缝焊接,过程中不能剪丝,否则会大大降低焊接的节拍。

MFS(送丝机)作为专为激光填丝焊设计的精密送丝系统,能够做到超低的误差控制,每次焊接完成后,能够精准断丝,实现稳定焊接。

电池模组的生产都是属于超高节拍的生产设计,如果设备有损坏或者报错导致长时间停线,对于生产者的损失无疑是巨大的。

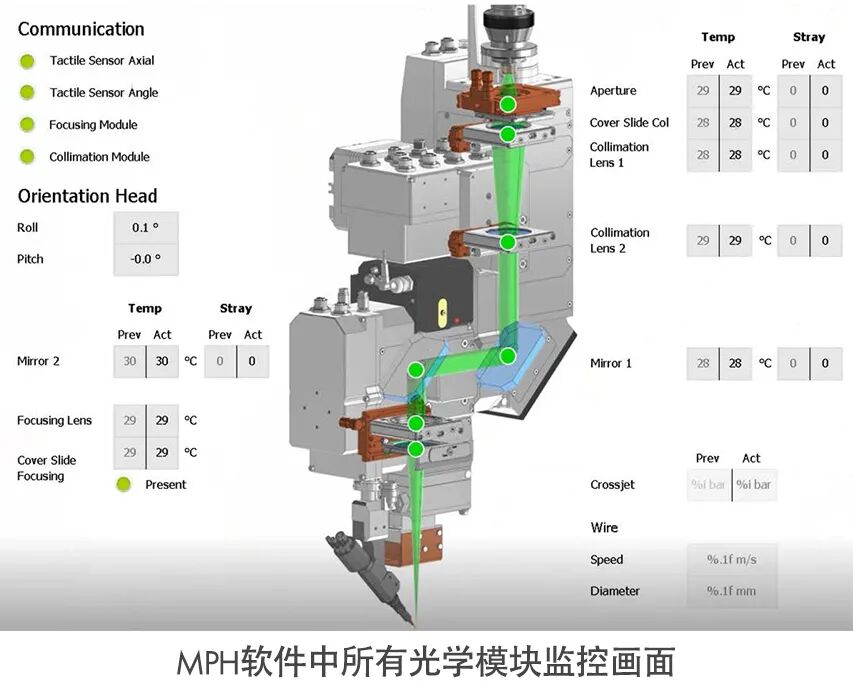

MPH-T从源头设计上就避免了这种问题,第一,所有的光学模块都带有温度和污染度监控,镜片有问题能够马上给出反馈,避免焊接不良。第二,所有的光学模块都可以实现在国内维修,大大降低了维修周期。这些设计都能够大大降低客户的运营成本,将停线的损失降到最低。

总的来说,宾采尔作为耕耘激光焊接填丝市场超过十五年的企业,在电池模组焊接方面有丰富经验,这些经验也体现在我们产品设计及服务上面:优秀的产品设计,在实现最基础的跟踪功能及焊接技术上,实现所有光学模块的监控。便捷的产品服务,所有模块问题都能够通过国内维修解决。一站式的方案,提供了一整套的激光头及送丝机的方案。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们