在全球双碳和能源转型的大背景下,中国储能系统作为缓解可再生能源波动性、保障电网安全、提高能源利用效率和降低用电成本的关键解决方案,其重要性在全球能源转型的过程中日益凸显。储能电池获得空前的快速成长。

目前储能电池主要包括方形电池、圆柱电池和软包电池。应用最为广泛的为方形铝壳电池。激光焊接技术作为电池生产的重要工艺环节之一,对电池的一致性、稳定性、安全性有着重大影响。在单一电池的制造过程中需要激光焊接的主要部位包括:防爆阀、极耳转接片、极柱、封口等。对于激光焊接的效果也提出更高的要求!

特斯拉的MEGAPACK在上海投产,有机会改变全球储能产业格局,成为电动汽车之后另外一个超级赛道!储能产品的不断更新迭代,离不开激光应用在其中的助推作用!

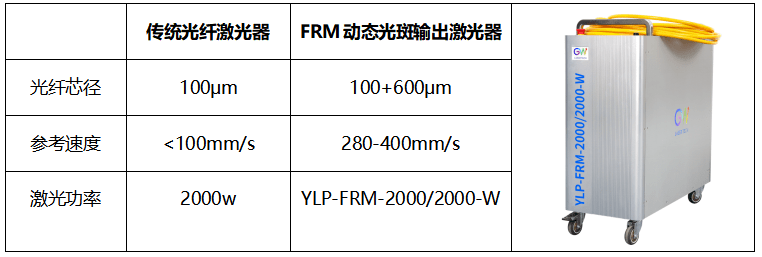

储能电池的焊接部件大多采用铝、铜等高反射材料,对激光产品的运行稳定性和工艺调节灵活性提出了更高的性能要求,GW LaserTech(光惠激光)面向激光焊接应用推出全系列柔性可调光束(FRM)系列产品,全系产品配置自主创新的关键激光器技术,具备ABR抗高反射技术、FRM环形动态光斑输出技术,可以极大提升激光设备稳定性及焊接工艺品质,助力储能产业的蓬勃发展需求。

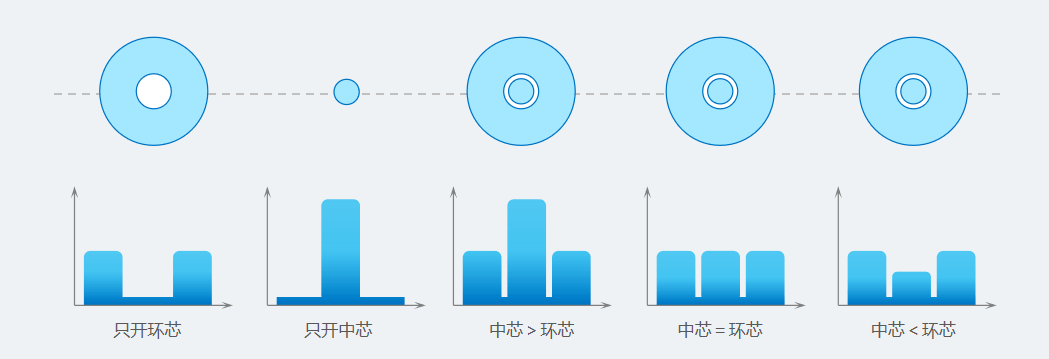

FRM环形动态光斑输出技术提供了中心高斯光束及环形光束自主可调的输出特性,专为激光平台焊接应用、振镜扫描系统的远程激光焊接应用场景优化。FRM技术用途广泛且可靠,专为传统激光技术无法实现的高生产率解决方案而设计。光束轮廓由中心光和环型光组成,每个区域的功率均可自主可调,实现更加多变的光束输出模式,可兼容复杂需求的激光加工应用领域。所有采用FRM技术的产品设计均包含ABR反射保护技术,能够持续加工高反射金属材料。

技术特点

总功率可实现2~20KW全光纤架构输出,自主可调的光束能量输出;

高亮度中心光束和环形光束均可独立控制,灵活控制输出光束,可在特定的应用场景中实现更加灵活的加工方式;

整机采用ABR抗高反射设计,系统中添加多阶防后向反射功能,有效增加了激光器的可靠性和使用寿命,适用于加工高反射材料;

可对中心光束和环形光束实现激光能量输出的闭环控制,使激光焊接加工过程更加稳定可靠。

(Anti-Back-reflection)激光器内部搭配反光探测与剥除装置可以在焊接过程中剥除99%的反射光,全方位保证激光器的稳定运行。

1

方壳电池壳体封口

方壳电池的壳体材料主要有铝合金和不锈钢,其中采用三系铝合金的最多,也有少数采用纯铝。使用传统的连续光纤激光器焊接容易造成飞溅、气孔等问题,给电池的稳定性和可靠性造成极大的影响。目前大部分公司都已经采用环形光斑与复合焊替代传统的单光纤连续激光器,以求达到更快的焊接速度与焊接质量。

2

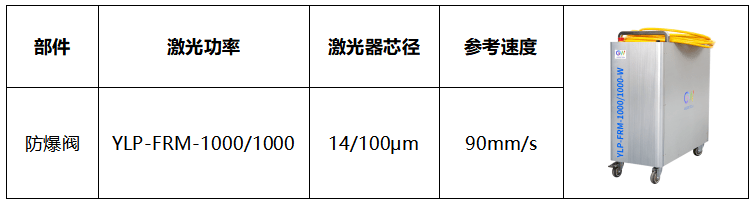

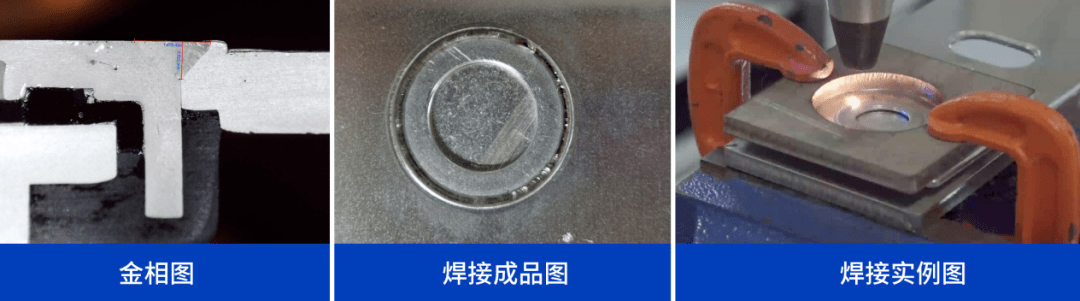

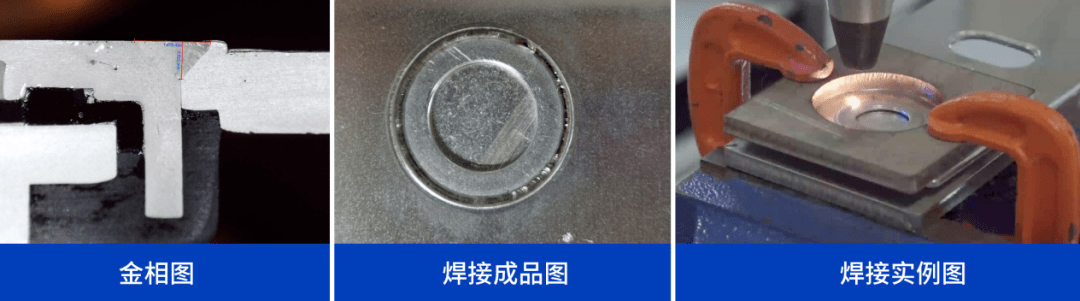

防爆阀焊接

防爆阀是电池封口板上薄壁阀体,当电池内部压力超高规定值时,防爆阀阀体率先破裂泄气,释放压力,避免电池爆裂。所以电池的防爆阀的焊接好坏直接影响到储能电池的安全性,对于焊接的工艺要求与激光器的稳定性要求极高!要求焊缝密封,严格控制热输入量,保证焊缝破坏压力值稳定在一定范围内,过大或过小都会对电池的安全性造成极大影响!

3

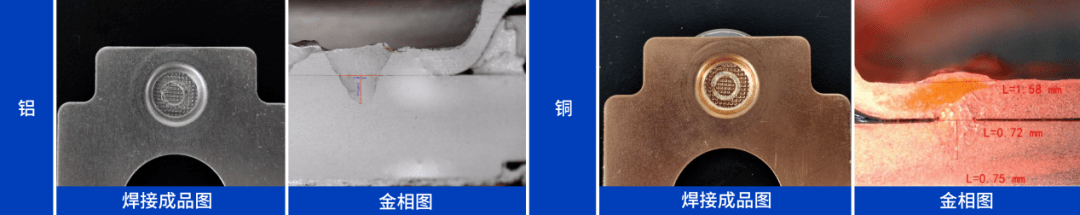

极柱焊接

对于电池而言,电池之间连接的通畅性决定着电池的性能,单体电池想要并联成一个电池的模组单元,就需要靠正负电极极柱才可以成为一个完整的电池模组单元。

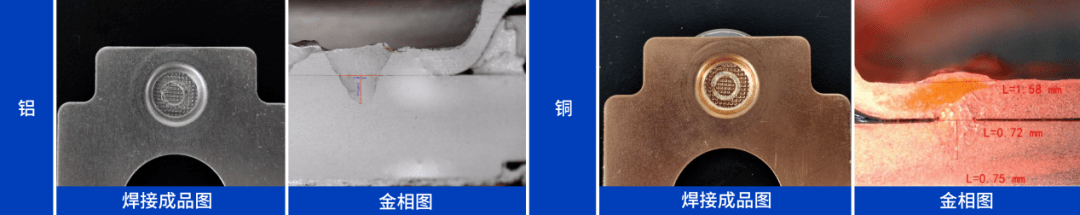

多数电池的极柱的材质是铜与铝,这两种材料都属于高反材料,在焊接过程中对于激光的光束质量、能量密度都有极高的要求!当激光的光束质量与能量密度达不到焊接的要求时,就会出现焊不透,焊接不牢固、前后一致性差、焊接有气泡等问题,从而影响整个电池模组单元的性能!

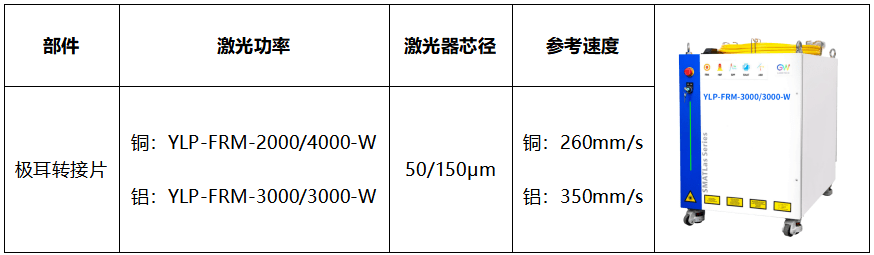

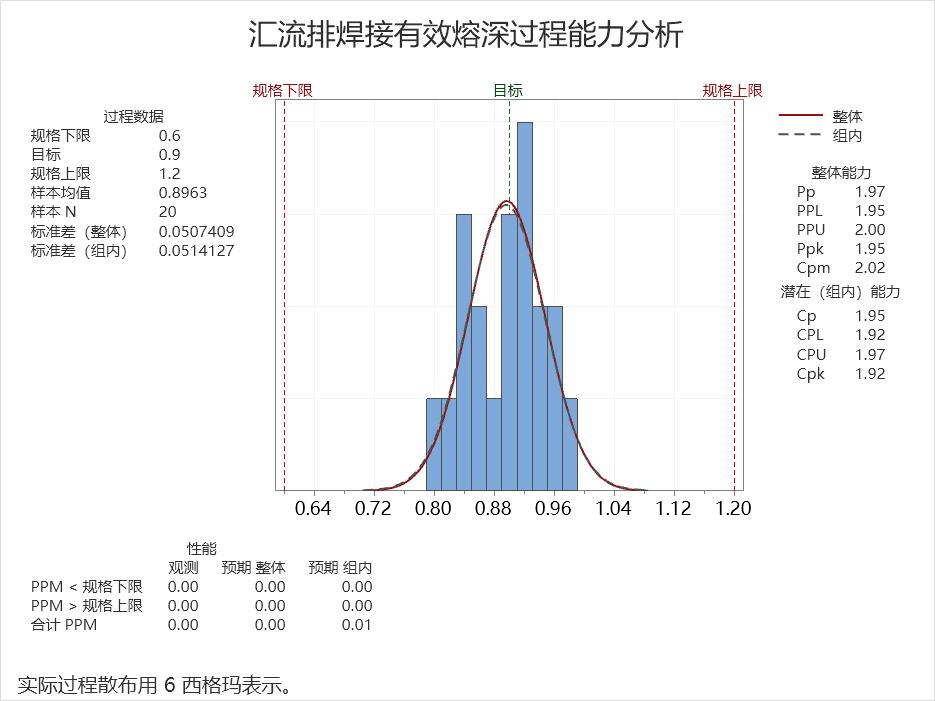

熔深/熔宽能力分析(样本数20)

4

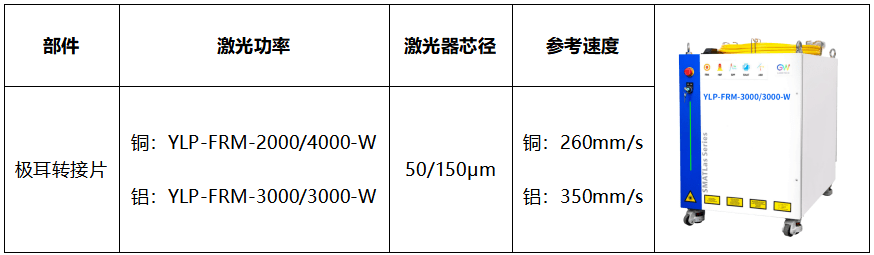

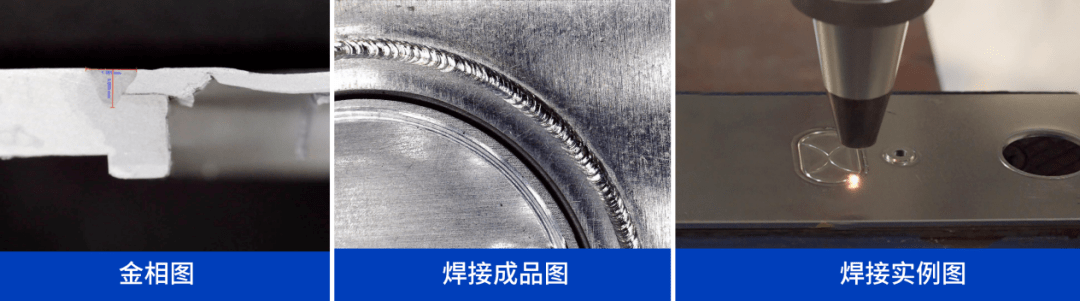

极耳转接片焊接

极耳转接片与软连接是连接电池盖板与电芯的关键部件。对于焊接而言需要考虑到电池的过流强度以及低飞溅的要求,在焊接的过程中需要具备足够的焊缝宽度,并且需要保证没有飞溅物落在电芯上。焊接要求达不到或有飞溅物落在电芯上电池在以后的使用过程中极易出现电池短路与烧坏的现象。并且转接片的主要负极材料为铜,属于高反材料,在焊接的过程对于激光器的能量密度和抗高反能力提出了更高的要求!能量密度不够焊接效果不达标准电池容易出现短路。

5

电池模组及PACK焊接

电池模组可以理解为锂离子电芯经串并联方式组合,并加装单体电池监控与管理装置。电池模组的结构设计往往能决定一个电池包的性能和安全。其结构必须对电芯起到支撑、固定和保护作用。同时如何满足过电流要求,电流均匀性,如何满足对电芯温度的控制,以及是否有严重异常时能断电,避免连锁反应等等,都将是评判电池模组优劣的标准。

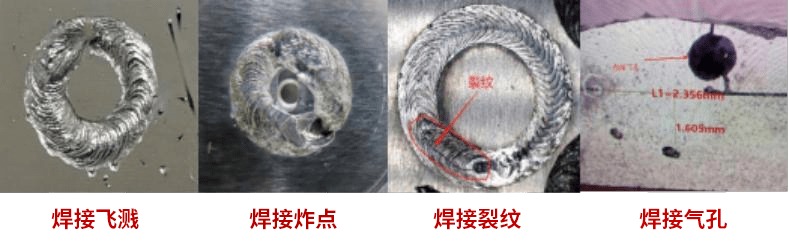

目前电池模组汇流排在激光焊接中往往会遇到焊接过程飞溅过多、焊接过程中出炸点、焊接裂纹、焊接容易产生气孔、焊接表面收尾的地方出现凹坑等问题!

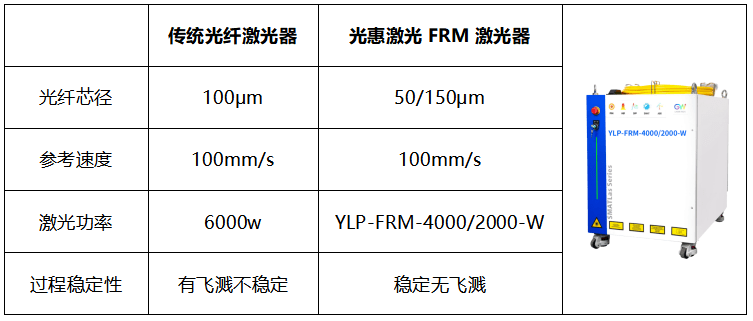

光惠激光的FRM动态光斑输出激光器就可以很好的解决这些问题相比传统的光纤激光器,光惠激光的FRM激光器在焊接过程稳定无飞溅,焊接成品外观美观!

(焊接效果对比)

焊接1 系铝钯片到方形锂电池极柱上方,要求表面外观无焊渣飞溅、裂纹、气孔、虚焊等不良现象,焊接熔深达到0.6—1.2mm,熔宽 1.5-2.5mm实际测试20组数据,熔深大都集中在0.7— 1.0之间,过程能力Cpk为1.92,满足焊接实验要求。

,时长

00:19

(焊接过程)

对于储能电池不同部件的焊接,采用光惠激光的FRM动态光斑输出激光器可以有效的解决各种类型的焊接难题,实现焊接零飞溅、表面无气孔、熔深稳定、焊缝平滑美观,显著提高焊接质量,有效保证柱能电池的稳定性与安全性。

光惠激光(GW LaserTech)始终把向客户提供高品质、高安全性的产品作为重中之重,采用多种先进安全和应用技术,旨在为客户提供高可靠和安全的储能电池制造解决方案,推动可再生能源的发展,为实现可持续的能源未来做出贡献。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们