近年来,锂电产业的规模扩张与技术迭代倒逼激光产业不断向前发展,逐步从国产替代,走向国产超越。而这条道路上,打通核心零部件壁垒是最大的难点之一。

在此背景下,锐科激光(300747)作为国产激光器“领跑者”,已经攻克了激光器核心技术难点。在2023高工锂电年会上,锐科激光副总经理李杰进行了“布局锂电应用新技术,树立核心光源新标杆”主题分享。

分享中李杰表示,锐科激光围绕激光器及其产业链布局,在发展过程中逐步实现关键部件自主供应以及国产超越进口,在全球激光行业名列前茅。

01

击破大圆柱、Busbar焊接痛点

焊接是激光在锂电应用中的最大难点,除了焊接量大、焊接结构复杂之外,电芯结构改变所带来对焊接需求的变化,更考验着激光解决方案的“以变应变”。

作为头部激光器解决方案提供商,锂电激光应用所面临的挑战、痛点对于锐科激光而言更是机会。

李杰指出,全极耳制造工艺的难点主要有揉平中的极耳形态不受控、电解液渗入阻碍大;叠平中的表面起伏较大,不易进行焊接;多极耳不易折叠整齐。应对以上难点,锐科激光单模环形激光器采用全光纤结构,中芯/环芯可独立调节、功率切换时间短(毫秒量级),全新基模高斯光束模式设计,中心与环形纤芯更小、具备更强穿透能力与更大深宽比,焊接过程稳定性更好,热影响区更小。

此外,锐科激光单模环形激光器还是锐科在中心芯径、环形芯径、中心功率、环形功率、光束质量各项技术指标上全面实现国产替代的硬核新品。并且对比进口激光器,锐科可做到2周交付保障,以及价格上的显著性价比优势。

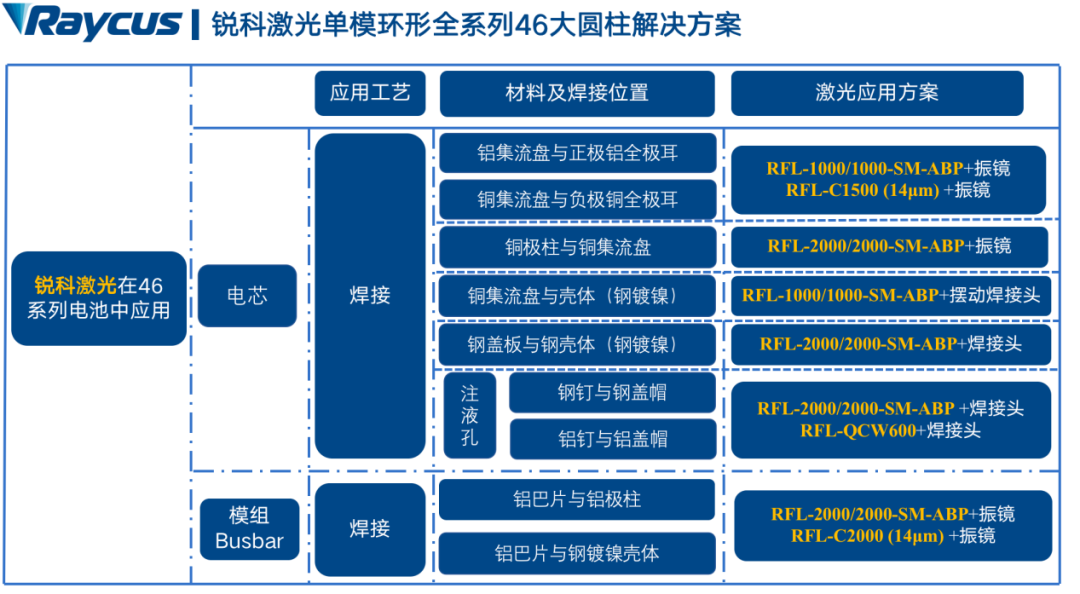

除了新品单模环形激光器,锐科还对46系大圆柱布局完整解决方案。

另一新品,锐科带光闸双光路环形光斑激光器则应对电池Busbar焊接和侧板焊效率低下难点,它的投用可使单线模组Busbar焊接效率提升50%,此外能够更大程度地解决了空间问题,空间利用率提升40%;效果上可实现边焊接、边准备,人工利用率更高效。

而带光闸双光路环形光斑激光器则是锐科激光实现“双第一”的产品——国内唯一一家实现自研分光技术以及国内第一家实现量产导入。

02

掀开国产激光器领跑“新篇”

目前,锐科激光Busbar、转接片焊接、顶盖封口、极片清洗、集流盘焊接、蓝膜清洗、UV喷涂毛化、软包TAB片焊接方案已在锂电产业批产应用。

李杰在演讲中分享道,2022年,全球激光器行业销售额约为200亿元,其中,中国激光器销售额为122.6亿元,锐科则在2022年营收31.89亿元,实现了国产光纤激光器在国内市场份额中占比第一,奠定了锐科激光的行业头部地位。

身处从替代到超越这一时代命题中的锐科激光,成长伊始就开启了稳健的向上之路。经历了6年组装摸索、5年借鉴学习,到2018年,锐科激光正式直面国产激光器技术无人区,开启了国产赶超之路。

在主流国产光纤激光器单芯片仍停留在25W、35W水平时,锐科激光率先突破单芯片超45W。当传统光纤以八边形为主时,锐科激光率先进行自主创新,对光纤进行圆形改性,实现了光致暗化和拉曼效应的有效抑制,开创了中国光纤激光器新体系。同时锐科激光仍在中红外1.5μm、1.7μm、2μm、3μm的固体激光器上做逐步的技术攻坚。

目前,锐科激光已具备从材料、器件到整机的垂直集成能力,基于技术底座,锐科激光在激光解决方案以及全球化方面的布局发力更为自如。

在激光器解决方案上,除了脉冲和连续激光器两大品类,针对不同市场需求,锐科推出旗帜系列、HP系列、全球系列,不断完善自身产品矩阵。

锐科激光已在武汉、无锡、黄石三地布局优质产能基地,并在德国、土耳其、意大利、巴西、澳大利亚、印度、泰国、韩国、日本、越南、马来西亚、中国台湾设立售后网点,为全球客户提供全波段、全脉宽、全功率、全应用的激光器解决方案。

仍在国产超越道路上的锐科激光,将持续丰盈技术、产品、市场三大维度,以更饱满的姿态参与全球大市场竞逐。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们