近日,激光器制造企业创鑫激光向行业公开了“器件一体化” 技术,并发布全球最大功率4200W单泵源。同时,推出了“紫笛”数字光斑技术。

2019年创鑫激光曾经撬动了全球超高功率工业激光器的大跃进,并推动工业激光器的国产化替代。三年过去了,万瓦激光器的热度在迅速衰减,整个激光切割领域的红利今非昔比。创鑫激光市场与品牌负责人曾剑锋在接受《中国经营报》等媒体采访时表示,这背后的根本原因是行业深陷如“套娃”一般的同质化内卷中,行业陷入价格战的局面,而且功率突破到一定程度后,再向上突破的意义已经不大了。

“我们的主张是差异和价值,做激光器的企业回归自己的价值本位,去赋能下游设备厂商做出差异化的、具有竞争优势的产品,而不是跨界去做其他自己不太熟悉的业务。”曾剑锋说道。

回归到激光器行业的技术突破领域,创鑫激光认为,无论从硬件还是从光机电控制上,客户对激光器的诉求是简单、稳定、高效。沿着这个目标,创鑫激光提出的方案就是“器件一体化”:从泵源一体化开始,通过增益谐振腔一体化、无源输出一体化,并打通外部配套与激光器集成一体,实现激光器的极致简化。

在硬件领域,创鑫激光展示了在泵源激光耦合端采用集成的大泵方案,实现泵源耦合一体化。其首发的4200W集成单泵是全球批量生产的最大功率单泵,也是全球一体化自冷却最大功率单泵,还是全球波长合束工业激光最大功率单泵,整个泵源内部集成芯片数超过100个,位居全球前列。

据介绍,创鑫激光已经能稳定高效生产4200W的集成大泵。背后的核心要点就是采用一体集成(泵源壳体采用定制的轻量化合金材料,并一体成型,重量减轻50%以上)、三波长合束(采用915+940+976多波长合束技术,高效耦合,电光效率维持在54%以上)和直冷散热 (采用独立水道设计,将泵源、散热板一体化集成设计,实现了芯片直冷,业界首次实现板上芯片的概念)。而且每颗芯片都是独立光路和电路,不会因为一两颗芯片问题导致整个泵源宕机。

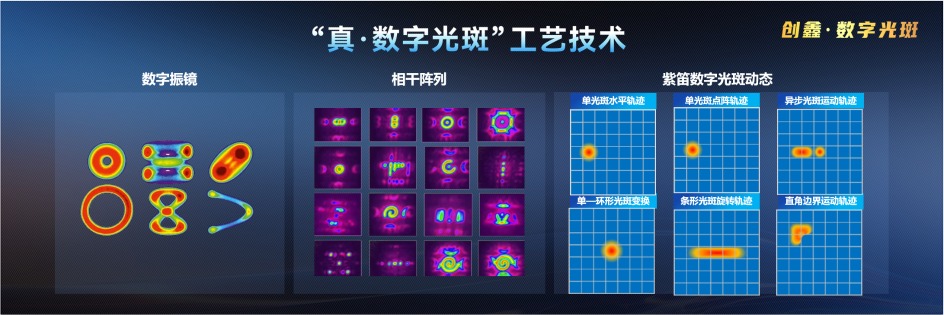

在软件领域,创鑫激光推出了以“紫笛”命名的数字光斑工艺技术,并且实现全面开放紫笛数字光斑编辑端口,让下游客户拥有封装差异化工艺的平台和机会。

“紫笛”能全面攻破以紫铜为代表的高反材料难以加工的领域。以往的可调光斑都是通过振镜来实现,或采用异常复杂的相干激光,要么高质量激光不能有效利用,要么激光系统异常昂贵复杂且光斑不可实现任意形状。“紫笛”是在标准的QBH输出条件下实现更加复杂、更加清晰的数字光斑,而且是真正同步、真正实时、真正任意形状。“紫笛”也被称为真正意义的数字光斑工艺技术。

结合创鑫激光自研的工艺控制系统可以灵活、独立地控制每个像素光点的发光功率、频率及占空比,为特定、复杂的应用场景和材料加工提供有力的工具。“紫笛”也是在小芯径内的工业加工领域,全球首次对“单一聚焦光斑”进行随心所欲编辑的技术。

因为之前行业的情况是,工业加工企业倘若要进入一个新领域,必须等着激光器厂商开发适合新行业特殊激光器、软件企业开发相应的控制系统,才可以进入新的行业应用。

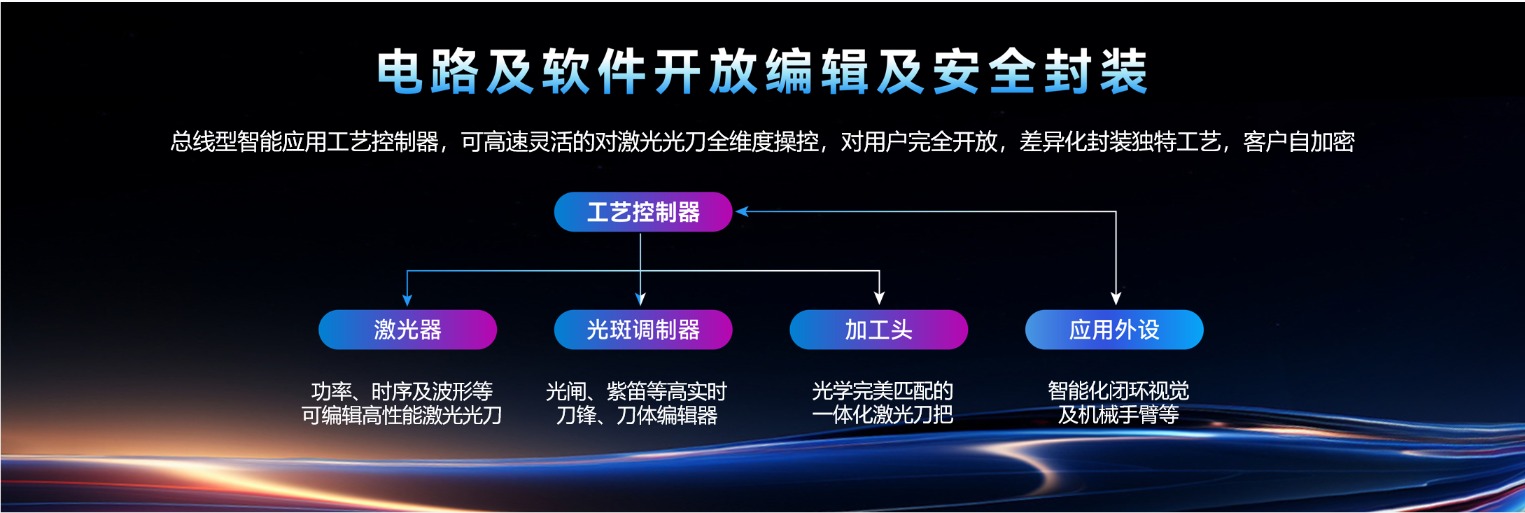

曾剑锋在接受采访时说道:“在全面开放电路和软件编辑能力的基础上,全行业企业就拥有自定义激光器的权益,同时为激光产业向蓝海市场进军铺平了道路,这也表明创鑫激光意欲在万瓦风暴后再次定义激光产业的游戏规则。”

据悉,这也是创鑫激光向“激光数字刀具”践行的里程碑式的一步,是向高端精密焊接领域进军的号角,这套数字光斑工艺具有高精度、高效率、自动化操作、高度可靠性等优点,是一套针对行业克服高反、薄板材料工艺量身定做的技术方案。

曾剑锋指出,激光器作为一把光刀,不能再遵循“一把大砍刀横行天下”的老路,而应转变为“专业的刀干专业的事”。根据不同的用户诉求,这把刀根据场景适配不同的刀锋,数字光斑工艺技术可自由编辑锋刃。让下游设备厂商可以根据进入的应用领域不同、所需不同的光斑特性自行编写,且封装在工艺卡上,形成自己独特优势。通过总线型智能应用工艺控制器实现自定义激光器:客户可高速灵活对激光光刀全维度操控,并加密封装确保安全。

“除数字光斑外,客户可以编辑和自定义电路和软件,根据不同行业应用需求定义激光器,一定程度上客户可以定制生产自己需要的光刀,让客户真正做的‘我要的激光器,我定义我做主’。”曾剑锋表示。随着自定义激光器的出现,设备企业可以逾越上游激光器企业,自行开发匹配新行业的激光器,并且逾越软件企业,自己开发匹配新行业的软件应用进入新的蓝海市场,甚至可以自行封装企业自定义的成果,形成技术护城河。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们