1、导读

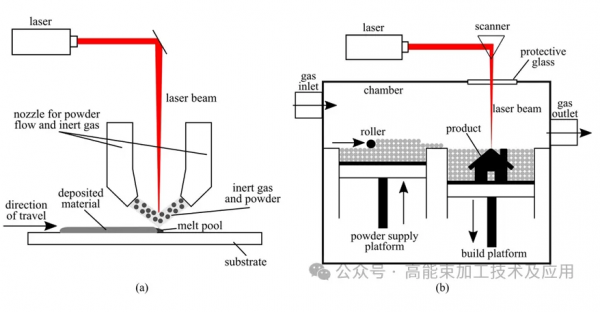

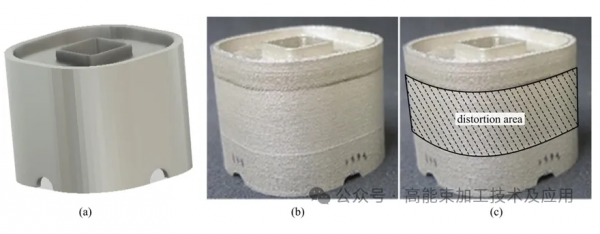

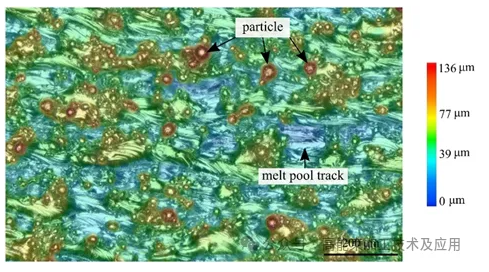

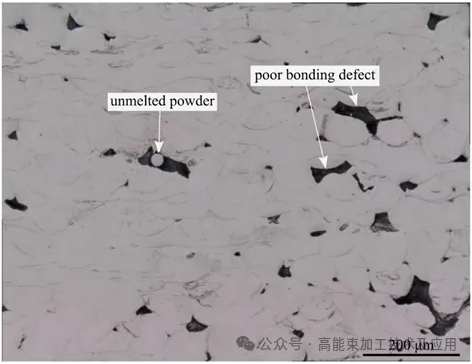

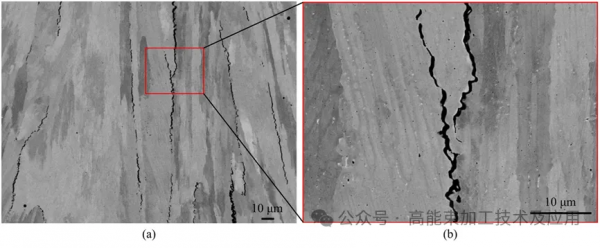

增材制造(AM)是一项快速发展的技术,该技术在制备具有复杂几何形状的轻质零件方面具有优势。在各种增材制造技术中,基于激光的增材制造(LBAM)显示出相当大的工业应用潜力,并且已经通过实现复杂的设计和创新的应用开发改变了制造过程。尽管LBAM技术和材料的进步提高了制造能力,但打印过程的可重复性、耐用性和可靠性仍然面临重大挑战。激光增材制造制备金属样品过程中常见的缺陷包括产品几何和尺寸缺陷、孔隙率、不完全熔合和裂纹。与工程的进步,为实际应用提供了新的可能性。 2、LBAM中的缺陷类型 虽然不同的LBAM工艺有各自的特点,但它们具有相似的制造方法。图1为两种常见的LBAM技术,分别为定向能量沉积(DED)和激光粉末床熔合(LPBF)。由于LBAM过程很复杂;此过程涉及许多打印参数,例如激光扫描速度、激光功率、材料类型和尺寸以及腔室环境。打印中不适当的设置会产生缺陷。 图1.(a)DED技术示意图;(b)LPBF技术示意图 2.1几何和尺寸缺陷 几何偏差是LBAM工艺中常见的缺陷之一。几何缺陷可能是由于机器错误和控制激光运动的机器错误引起的。激光位置误差和平台运动误差是导致几何缺陷的两种机械误差。对于尺寸不准确,主要影响因素是收缩/变形。在LBAM工艺中,收缩有两种:烧结收缩和热收缩。烧结收缩主要是由致密化产生的,而热收缩是由循环加热和冷却引起的,这导致残余应力显著,从而导致局部塑性变形。例如图2在顶部附近观察到收缩。 图 2. 316 L不锈钢在LPBF工艺的变形产品:(a)设计产品的CAD模型;(b)打印样品;(c)成品上的变形面积 影响产品几何和尺寸精度的另一个因素是表面光洁度精度,也称为表面粗糙度。在打印过程中,部分熔化的颗粒和飞溅物附着在产品表面,导致最终与设计尺寸不同。表面粗糙度不仅会影响产品的使用,还会影响材料的性能。图3显示了LPBF工艺制备的316 L不锈钢的典型形貌,可以观察到熔池轨迹和附着的颗粒。 图 3. LPBF制备的316 L不锈钢的典型形貌 2.2孔隙率 孔隙率是LPBF工艺中常见的缺陷,对样品机械性能有负面影响。通常,粉末扩散不足、缺乏熔融、键孔、收缩和气体参与会形成孔隙。前三者类型尺寸较大,是由于工艺参数不当造成的。例如,金属粉末堆积密度低(例如,小于50%)和飞溅物可能导致粉末床中出现较大的孔隙,而这些孔隙在熔化过程中无法填充。高激光能量密度导致键孔,金属蒸汽压导致深熔池底部出现孔隙。通过优化LBAM工艺参数,可以完全消除这些缺陷。一般来说,后两种类型的尺寸较小。由于凝固收缩导致的孔隙通常位于晶粒之间,并遵循晶界形状。气体诱导的孔隙呈球形,可能来自由于气体雾化过程而捕获在粉末原料颗粒中的气体、由于不同温度下不同的气体溶解度而溶解在金属中的气体、熔化过程中产生的金属蒸汽或粉末表面的水分。图4为LBAM技术制备316 L不锈钢的光学图像。 图 4. LBAM技术制备316 L不锈钢的光学图像 2.3不完全熔合 不完全熔合主要是由于LBAM工艺制备过程中缺乏能量输入而产生的,也称为缺乏熔合缺陷,如图5所示。缺乏熔合缺陷主要是因为金属粉末没有完全熔化,在前一层上沉积了一层新的金属粉末,它们之间有足够的重叠。缺乏熔合缺陷可分为两种类型:凝固过程中熔融金属粉末不足形成的粘接不良缺陷和未熔化的金属粉末造成的缺陷。 图 5. LBAM制备316 L不锈钢样品中缺乏熔融缺陷的光学图像 当激光能量密度较低时,熔池宽度较小,导致重叠不足。由于没有足够的能量来完全熔化新层的粉末,因此重叠不足会导致扫描轨迹之间的金属粉末未熔化。因此,在LBAM打印样品中会产生不完全的融合和未熔化的粉末,特别是在扫描轨迹和沉积层之间。 2.4裂纹 在LBAM制备工艺中,在高激光能量输入下,金属粉末快速熔化并快速凝固。熔池内冷却速率可达1.6×106 K/s以上。根据材料、工艺和零件设计,裂纹在凝固过程中和凝固后产生。例如,在凝固的最后阶段,由于液体供给不足而形成凝固开裂。应变时效裂纹是一种韧性裂纹,是由于热处理过程中析出相的形成而产生的。在打印样品中产生大量的残余应力,这些残余应力可能超过材料的极限强度而导致形成裂纹。图6为LPBF打印过程中,凝固裂纹沿晶界发展。 图 6.(a)LBAM制备316 L不锈钢裂纹形貌;(b)图(a)红色框的放大图像 03、结论与展望 由于制造的便利性和机械性能增强的实用性,在工业4.0中LBAM技术被认为是比传统技术更受青睐的制造技术。LBAM过程以复杂的物理过程为主,包括激光能量吸收和传输、材料蒸发、重熔和凝固、熔池流体动力学以及通过外延生长和成核的微观结构演变。但是,在打印过程中经常出现裂纹、气孔、变形和熔合不足等缺陷,影响制造零件的机械和功能性能。这些缺陷的严重程度和密度与材料参数和激光能量密度及其相关参数(如功率、速度和光斑尺寸)相关。未来可以通过机器学习算法这种新颖有效的检测手段对LBAM制备金属样品过程中形成的缺陷进行检测,目的在于检测和消除缺陷并保证产品质量。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们