【相关论文】

High temperature tribological properties of the high-hardness wear-resistant Cu-Ni-Al-Sn coatings produced by laser cladding

【相关链接】

https://doi.org/10.1016/j.triboint.2024.109645

【亮点】

•通过激光熔覆制备了高硬度耐磨铜-镍-铝-锡涂层。

•由于沉淀强化作用,涂层的硬度有所提高。

•摩擦学行为受锡含量和测试温度的影响。

•在 25-500 ℃下,锡有利于降低摩擦系数和磨损率。

•SnO2、CuO 和 Fe2O3 氧化物层在 300 ℃以上具有耐磨性。

Abstract

利用激光熔覆技术制备了高硬度耐磨铜-镍-铝-锡涂层,并研究了锡含量对涂层微观结构、硬度和高温摩擦学行为的影响。结果表明,由于Cu9NiSn3、FeNi 和 NiSn沉淀的增强,涂层的硬度从177.6 HV0.3提高到674.0 HV0.3。此外,锡在改善涂层的高温摩擦学性能方面也发挥了重要作用。在25-200 ℃时,Sn能形成低剪应力膜,降低摩擦系数和磨损率。当温度超过 300 ℃时,磨损表面会形成含有SnO2、CuO和Fe2O3的氧化物层,从而起到改善摩擦学性能的作用。

Introduction

铜及其合金由于具有优异的机械强度、导电性和导热性、耐磨性和耐腐蚀性而被广泛用于高速铁路、海洋工程和电力。此外,由于设备制造技术的快速发展,对具有增强性能、能够在高温、重载和腐蚀条件下运行的铜合金的需求正在上升。然而,铜合金在高温下的耐磨性差和强度不足限制了其在各种应用领域的应用。几十年来,铜合金和铜基复合材料在室温下的力学性能和摩擦学行为得到了广泛的研究,但对其在高温下的性能仍然没有得到足够的重视。因此,研究铜合金在高温下的摩擦学性能对于其高温应用至关重要。

目前,材料强化的基本途径有:固溶强化、应变硬化、二相强化和晶粒细化。这些技术的本质是将缺陷引入材料中以阻止位错的运动,作为增强材料强度的一种手段。

本研究采用激光熔覆技术制备了一系列耐热的Cu-Ni-Al-Sn涂层。主要目的是研究Sn添加对Cu-Ni-Al-Sn涂层的力学和摩擦学性能的影响。此外,该研究还深入研究了测试温度对这些涂层摩擦学性能的影响,并详细讨论了磨损机理。

Experimental procedures

本研究选择的基材是 Q235 钢,这是一种低碳钢,因其强度、成型性和经济性的良好组合而闻名。因此,它被广泛应用于各种工业领域。Q235 钢的机械性能和主要化学成分详见表1。标称成分为Cu17Ni3Al1Fe1Cr1Mn 的基体合金的原材料是使用商用铜、CuAl9 和 CuNi38(45-125 μm,Oerlikon Metco Singapore Pte Ltd. )以及铁、铬和锰(45-75 μm,中国国药集团化工研究院有限公司)粉末制备的。为了改善基体合金的摩擦学性能,还在粉末混合物中掺入了锡(25-45 μm,长沙天久金属材料有限公司)粉末。激光熔覆前,将混合粉末在 120 ℃的烘箱中干燥 1 小时,以增加其流动性。基体被切割成尺寸为 150 mm×100 mm×10 mm的块状。然后,用 Al2O3 砂(粒度范围:150-350 μm)沿垂直方向对基底进行喷砂,以去除表面氧化层并增加表面粗糙度。然后,在酒精溶液中清洗基底 15 分钟,以去除现有污染物。

涂层和激光熔覆参数的规格如表2所示。为了简洁起见,在随后的讨论中,Cu-Ni-Al、Cu-Ni-Al-10% Sn、Cu-Ni-Al-20% Sn、Cu-Ni-Al-30% Sn 和 Cu-Ni-Al-40% Sn 涂层分别缩写为CS0、CS10、CS30、CS40。

Results and discussion

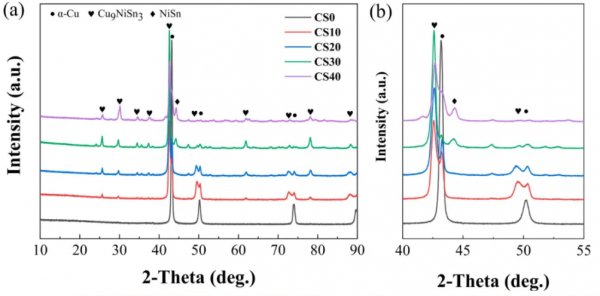

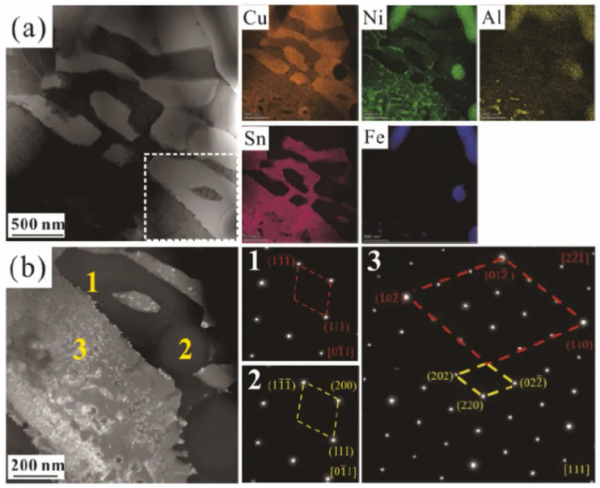

图 1 显示了通过激光熔覆生产的铜-镍-铝-锡涂层的 XRD 图样。图 1(a) 中的 XRD 图谱显示,CS0涂层主要由α-Cu相组成,而在 CS10、CS20、CS30 和 CS40 涂层中也检测到了Cu9NiSn3金属间化合物。放大的XRD图样(如图 1(b)所示)表明,锡的引入改变了 Cu-Ni-Al-Sn 涂层的主相,从 α-Cu 相变成了 Cu9NiSn3 相。此外,由于锡含量的增加,NiSn 相的峰值逐渐增强。CS20 涂层的明场透射电子显微镜(BF-TEM)图像以及图 2(a)中相应的相映射,有助于深入了解 CS20 涂层的微观结构和相组成。CS20涂层呈现出共晶结构特征,并存在纳米颗粒沉淀。图 2(b) 所示的选区电子衍射图(SAED)证实,1 区为α-Cu 相,2 区为 γ-FeNi 相,3 区为 Cu9NiSn3 相,纳米级 NiSn 颗粒从 Cu9NiSn3 相中析出。

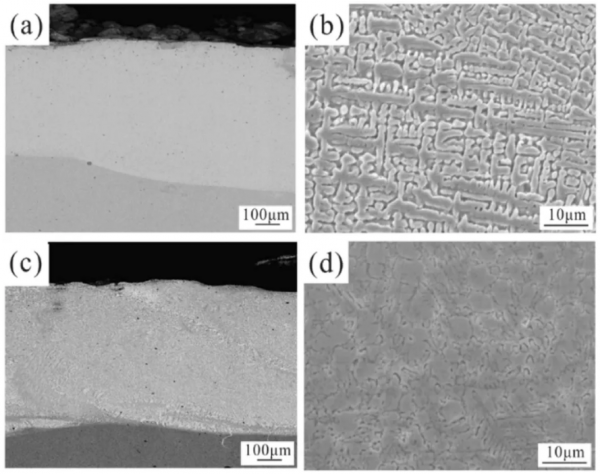

图 3 展示了 CS0 和 CS20 涂层横截面的 BSE 图像以及蚀刻 CS0 和 CS20 的 SEM 图像。BSE 图像显示,Cu-Ni-Al-Sn涂层与基体冶金结合,没有明显的裂缝或缺陷。涂层厚度范围约为 540-730 μm。高倍扫描电子显微镜图像显示,CS0 涂层由发达的树枝状晶体组成,而 CS20 涂层则由不规则的蜂窝状晶粒组成。

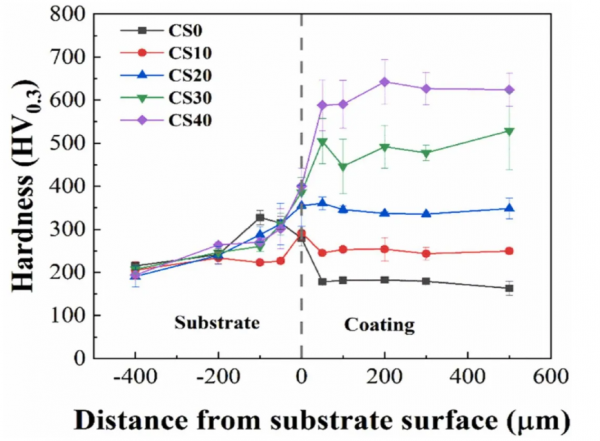

图 4 显示了涂层横截面的维氏硬度。很明显,随着锡含量的增加,涂层的硬度也在增加。此外,基底上的相邻区域也会因激光能量引起的再熔化而导致硬度增加。CS0 涂层的硬度为 177.6 HV0.3,而CS10、CS20、CS30 和 CS40 涂层的硬度分别为 251.8 HV0.3、362.5 HV0.3、573.8 HV0.3 和 674.0 HV0.3。硬度的增加可归因于 Cu9NiSn3、FeNi 和 NiSn 沉淀的形成。

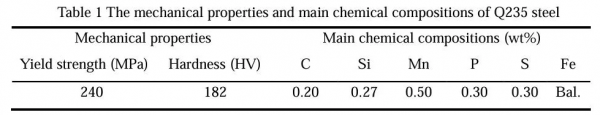

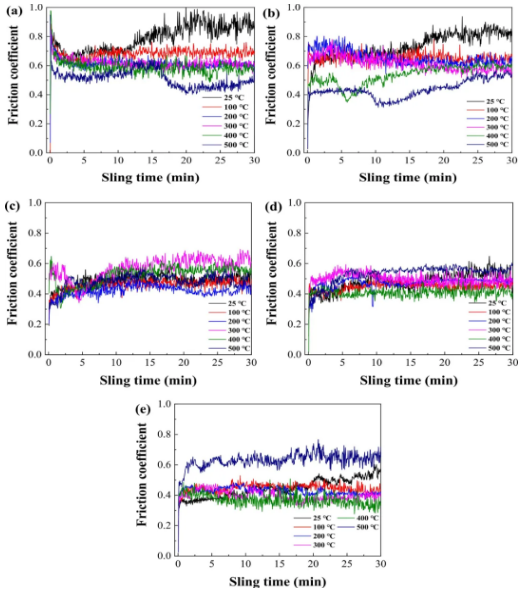

图 5 显示了制备的涂层在不同温度下滑动期间的代表性摩擦系数曲线。数据清楚地表明,在铜-镍-铝-锡涂层中添加锡后,整个滑动过程中的摩擦系数更低、更稳定。此外,随着锡含量的增加,摩擦系数趋于稳定所需的磨合时间也在缩短,CS20 和 CS40 涂层分别缩短了约 3 分钟和 1 分钟。所观察到的摩擦系数变化受锡含量和测试温度的影响很大,这表明润滑膜的化学成分与磨损机理之间存在密切联系。

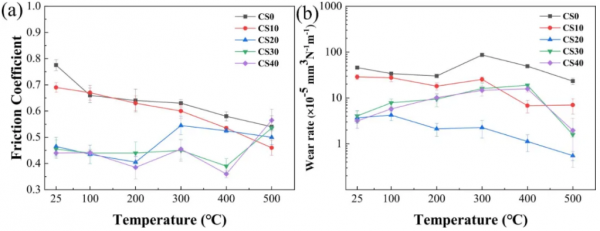

图 6 显示了Cu-Ni-Al-Sn 涂层在不同温度下的高温摩擦学行为。图 6(a) 显示了这些涂层在 25 至500 ℃温度范围内与AISI 440 C不锈钢滑动时的平均摩擦系数。值得注意的是,锡的加入大大降低了涂层的摩擦系数。最初,CS0涂层的摩擦系数在 25 ℃时最高,达到0.78。随着测试温度的升高,摩擦系数逐渐降低,最终在500 ℃时降至0.54。与CS0 涂层相比,添加了锡的涂层的摩擦系数随着温度的升高而明显下降。之前有报道称,软Sn可在低温下在磨损表面形成剪应力较低的润滑膜,并在400 ℃以上形成氧化物膜。然而,含锡涂层的摩擦系数并不会随着锡含量的增加而持续降低。在 200 ℃以下,CS20、CS30和 CS40的摩擦系数相近,在0.38至0.46之间。值得注意的是,测试温度对摩擦系数的变化影响很大。具体来说,CS0 和 CS10 涂层的摩擦系数随着温度的升高而降低。相比之下,CS20、CS30 和 CS40 涂层的摩擦系数随温度升高有很大变化,在 300 ℃时达到转折点。例如,CS20的摩擦系数在 300 ℃达到峰值,最大值为0.56,而CS30和CS40则在 500 ℃达到峰值,分别为0.54和0.57。

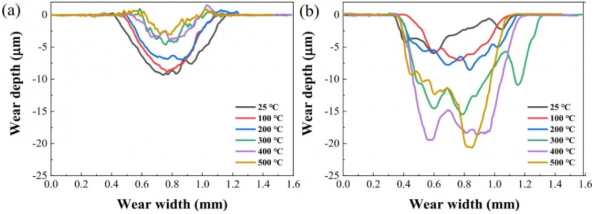

图 6(b)显示了 Cu-Ni-Al-Sn 涂层在25-500 ℃温度范围内与AISI 440 C不锈钢滑动磨损率的变化。结果表明,添加Sn能显著提高Cu-Ni-Al-Sn 涂层的耐磨性。CS20涂层的磨损率随着温度的升高而降低,而其他涂层的磨损率最初会随着温度的升高而升高,随后会降低。在25至 500 ℃的温度范围内,CS0涂层的磨损率最高,而CS20涂层的耐磨性更好。为了获得最佳的耐磨性,Sn的含量应保持在 20 wt.% 左右。从 25 ℃到 200 ℃,可以观察到 CS0 和 CS10 涂层的磨损率都随着温度的升高而降低。随后,磨损率在300 ℃ 时达到峰值,CS0和CS10的磨损率分别为 8.6×10-4mm3N-1m-1和2.5×10-4mm3N-1m-1。CS30 和 CS40 涂层在 400 ℃时达到最大磨损率,数值在 (1.6-1.9) ×10-4 mm3N-1m-1 之间。CS20 涂层的磨损率峰值出现在 100 ℃时,达到 4.2×10-4 mm3N-1m-1,然后随着温度继续升高而稳步下降。温度达到 500 ℃时,磨损率降至5.5×10-4 mm3N-1m-1。图 7 显示了CS20和CS40涂层磨损轨迹的横截面剖面图。很明显,CS40 涂层的磨损痕迹深度和宽度都超过了CS20涂层,因此CS20涂层表现出更优异的耐磨性,在300至500 ℃试验温度范围内,其磨损率比CS30和CS40涂层低一个数量级。

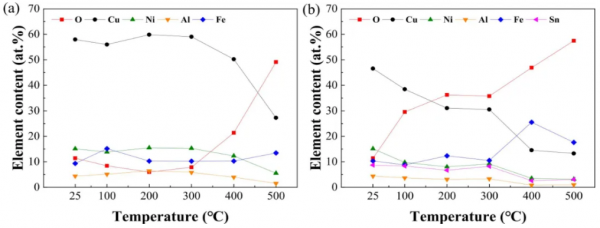

结果表明,锡的含量和测试温度对 Cu-Ni-Al-Sn 涂层的高温摩擦学特性有很大影响。在 Cu-Ni-Al合金中添加 Sn 会形成 Cu9NiSn3、FeNi 和 NiSn 沉淀,从而提高硬度。根据Archard 公式,硬度越高,耐磨性越好。同时,Sn在低温下可作为润滑剂降低摩擦系数和磨损率。而在滑动过程中形成的氧化物层则能在高温下起到润滑作用。为了阐明不同温度下的磨损机理,使用 EDS 和拉曼光谱分析对受到磨损的表面进行了进一步表征。图 14 显示了不同温度下磨损表面化学成分的变化。可以发现,当测试温度从25 ℃ 升至 500 ℃时,CS20 磨损表面的 O 含量明显增加。特别是当温度超过 300 ℃时,O 含量明显增加。超过 300 ℃时,CS0 涂层的 O 含量也明显增加。这一现象表明在摩擦过程中形成了三氧化层。在25-300 ℃时,磨损表面的锡含量基本保持不变。然而,当温度进一步升高时,锡含量开始下降。

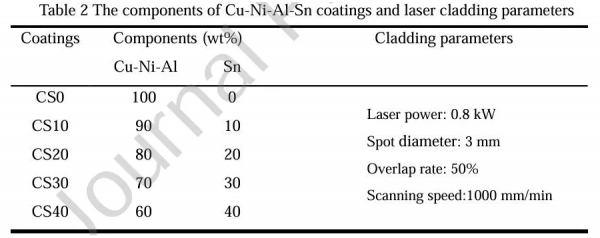

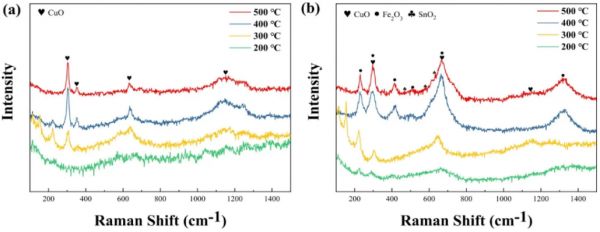

图 15 显示了 200-500 ℃时磨损表面的拉曼光谱。CS0 和 CS20 涂层在 300-500 ℃的拉曼光谱中检测到了 CuO 的峰值,只有在 CS20 涂层表面检测到了 SnO2 和 Fe2O3 的峰值。在 200 ℃时,磨损表面没有出现严重的氧化现象,这表明 Sn 的润滑作用可持续到 200 ℃。结合不同温度下磨损表面化学成分的变化(图 14),可以确定在25至200 ℃的温度下,磨损表面可以形成稳定的锡润滑膜。根据历史研究,锡元素可在低温条件下提供有效的润滑。

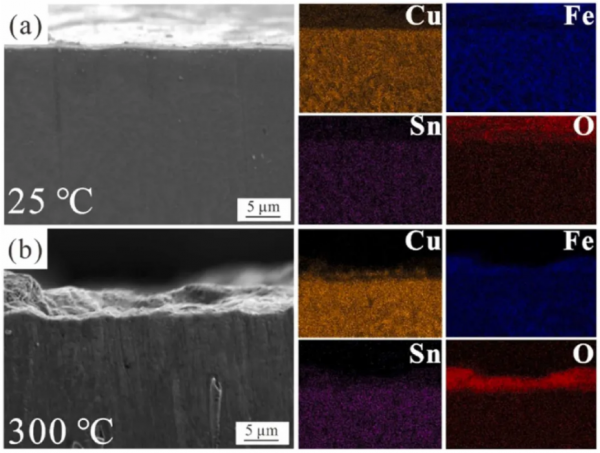

因此,主要的抗磨机理是在 25-200 ℃之间形成低剪切应力锡膜。随着温度的不断升高,测试温度会显著影响铜-镍-铝-锡涂层的摩擦学特性,这与氧化过程和氧化产物有关。值得注意的是,摩擦热会在两个表面的局部接触处产生高温。这些热量会使涂层和对应物在空气中软化和氧化。图 16 显示了 CS20 涂层在 25 ℃和 300 ℃下干滑后截面的 SEM 图像和 EDS 图谱。在 300 ℃时,可以看到磨损表面形成了厚度约为 4-5 μm的三氧化二氮层。事实上,磨损碎片在与对应物的滑动过程中被压缩,导致在磨损表面形成致密的三氧化物层,致密的三氧化物层大大减少了涂层与对应物之间的实际接触。结果证实,三氧化物层主要由 CuO、SnO2 和 Fe2O3 组成。据报道,CuO 和 SnO2 等金属氧化物可用作润滑剂。因此,主要的抗磨机理是由于形成了由 SnO2、CuO 和 Fe2O3 组成的三氧化物层。

Conclusions

本研究采用激光熔覆技术制备了铜-镍-铝-锡涂层。研究表征了锡添加对涂层微观结构和硬度的影响,并评估了涂层在 25-500 ℃下的高温摩擦学性能。这些研究得出了以下结论:

(1) 随着锡含量的增加,铜-镍-铝-锡涂层的硬度从 177.6 HV0.3 显著增加到 674.0 HV0.3。这种提高主要归因于Cu9NiSn3、FeNi 和 NiSn 沉淀的固溶和第二相强化。

(2) 锡的含量对铜-镍-铝-锡涂层的摩擦学性能有很大影响。增加涂层中的锡含量有利于降低摩擦系数和磨损率。然而,当该含量超过 20 wt.% 时,由于严重的粘着磨损,磨损率会再次增加。

(3) 主要的抗磨损机理随着温度的升高而发生转变。在 25-200 ℃时,主要的抗磨机制是形成低剪切应力 Sn 膜。然而,当温度超过 300 ℃时,主要的抗磨损机制是形成由 SnO2、CuO 和 Fe2O3 组成的三氧化物层。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们