在全球能源转型的大潮中,新能源汽车以其清洁、高效的特点,正引领着一场交通出行的革命。在这场绿色征途中,“三电”系统——电池、电机、电控,作为新能源汽车的心脏与大脑,其性能的优劣直接决定着车辆的续航、效率与安全性。

蓝光+红外双光束复合一体激光器,是激光技术的一次创新性整合。它巧妙结合了蓝光激光的吸收率高、热影响小与红外激光的穿透力强、焊接速度快的优点,为高反材料、异种材料等难焊材料的高效精密焊接提供了全新的解决方案。这项技术的出现,无疑为新能源汽车“三电”系统的焊接难题提供了创新思路。

"三电"系统:新能源汽车的命脉

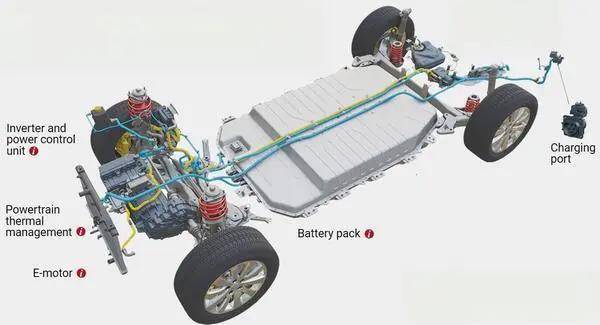

“三电”系统中,电池系统负责储存与释放能量,电机系统转换电能为机械能驱动车辆,而电控系统则是协调二者工作的“智慧大脑”。“三电”系统作为新能源汽车的技术核心,其性能直接关系到车辆的续航、动力和安全。在这些关键部件的制造中,焊接工艺的先进性直接影响着系统的整体效能。

图1 新能源汽车“三电”系统

创新融合的力量:蓝光+红外双光束复合一体激光器

蓝光+红外双光束复合一体激光器,是激光技术的一次革命性整合。它巧妙结合了蓝光激光的高精度、低热影响与红外激光的穿透力强、焊接速度快的优点,为复杂材料的高效精密焊接提供了全新的解决方案。这项技术的出现,无疑为新能源汽车“三电”系统的焊接难题提供了创新思路。

图2 蓝光+红外双光束复合一体激光器(BIRF-800-3000)实物图

此款蓝光+红外双光束复合一体激光器(BIRF-800-3000)通过一体化设计,双端光纤输出800W(800μm芯径)455nm蓝光和3000W(20μm芯径)1080nm红外激光,具有控制一体化、占地面积小、移动灵活、方便集成等特点,可应用于多种有色金属、不锈钢以及异种材料的加工,能实现铜、铝等高反材料的无飞溅或少飞溅焊接,焊接部位成形美观、缺陷少、重复性好,尤其适用于新能源电池、电动汽车三电系统零部件、电力铜排等产品的焊接加工。

蓝光+红外双光束复合一体激光器在新能源汽车“三电”系统焊接中的创新实践

01

电池系统:

安全与能量密度的双重保障

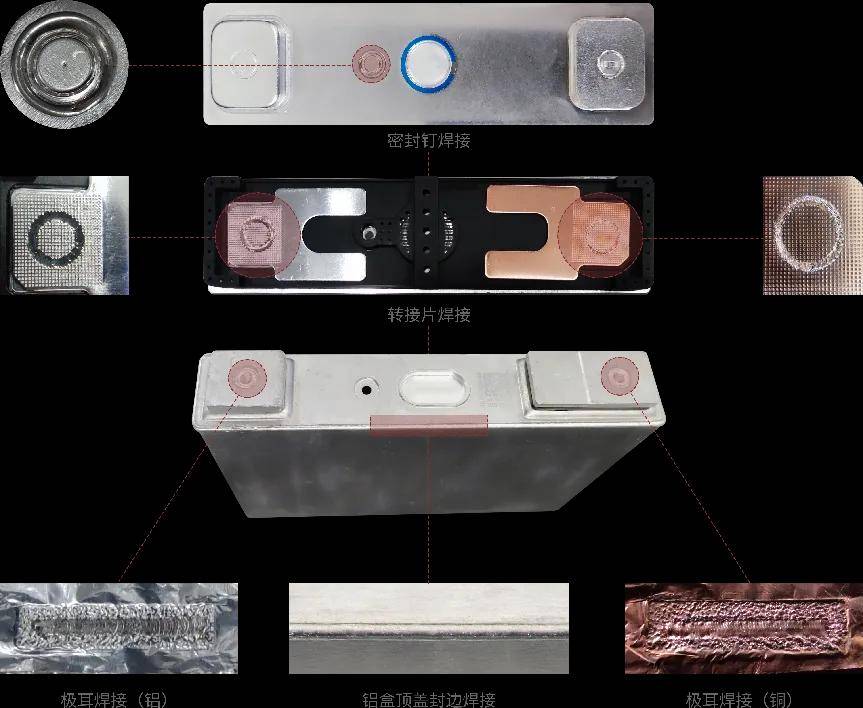

方形铝壳锂电池具有结构简单,抗冲击性能好,能量密度高,单体容量大等诸多优点,一直以来都是国内锂电制造和发展的主要方向,市场占比在40%以上。

方形铝壳锂电池在制造组装过程中,需要大量应用到激光焊接工艺,例如:极柱焊接、转接片焊接、极耳焊接、顶盖封口焊接、密封钉焊接等等。

图3 电池部分焊接样品

01

电池极耳焊接

电池极耳焊接是电池制造中的关键的步骤,直接关系到电池的电气性能和内阻。

蓝光 +红外双光束复合一体激光器在极耳焊接中,利用蓝光光束在铜、铝等高反材料上优异吸收特性进行表面预热处理,提高了红外激光的吸收率和匙孔稳定性,大大降低了焊接难度,改善了焊缝成形和焊接热影响,有效避免了传统焊接中常见的热变形、焊接缺陷等问题,显著提升了焊接质量。

图4 电池极耳焊接(铜)样品

02

电池壳体顶盖封口焊接

电池壳体密封性是保障电池性能和安全运行的关键。

双光束复合激光器能够利用双光束的特性,可实现焊接深度和宽度的精确控制,焊接过程稳定,避免各种炸孔、虚焊、焊穿问题,确保了密封焊缝的高强度和气密性,有效增强了电池在各种环境条件下的安全性和可靠性。

图5 电池包壳体密封焊接样品

03

电池转接片焊接

电池转接片是连接电芯与外部电路的关键部件,其焊接质量直接影响电池模块的电能传输效率和整体安全。

蓝光+红外双光束复合焊接,有效防止了焊接过程中的飞溅和热影响区扩大,提高了焊接效率和成品率,保障了电池模块的稳定性和耐久性。

图6 电池转接片焊接样品

02

电机系统:

效率与稳定性的双重提升

01

扁线电机焊接

扁线电机是一种使用扁平形状铜线而不是传统的圆形线材的新型高效电机。在各个领域的应用越来越广泛,特别是新能源汽车行业。铜扁线(hairpin)焊接是扁线电机制造中的关键工艺,其性能和效率的影响至关重要。典型的Hairpin焊接要求包括焊缝的高导电率、高强度、低飞溅、无气孔以及良好的外观和低热输入。

蓝光+红外双光束复合焊接技术通过精确调控,可以实现铜扁线的超低飞溅焊接,成形美观,焊接热影响小,气孔率低,导电性能和强度高。对于提升电机的整体效率、减少能耗以及增强电机的长期运行稳定性有着重大意义。

图6 扁线电机焊接样品

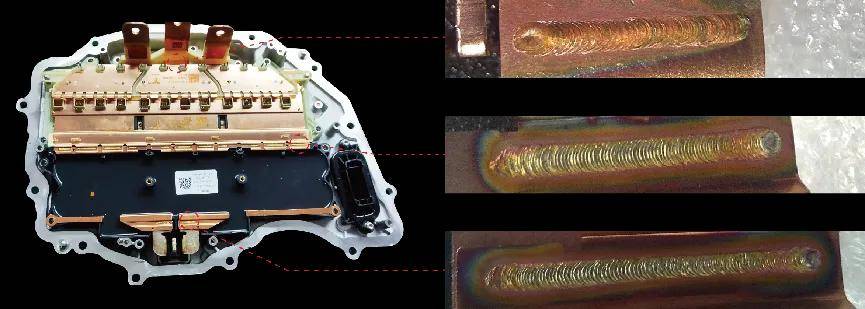

03

电控系统:智能控制的基石

01

逆变器焊接

逆变器作为新能源汽车电控系统的核心组件,负责将电池的直流电转换为驱动电机所需的交流电。碳化硅(SiC)逆变器是指在其结构中利用碳化硅半导体技术的逆变器,其制造过程中涉及SiC MOSFET、输入/输出铜排等的激光焊接。

传统激光焊接具有热影响大、飞溅大等问题,半导体器件有热冲击损伤和短路风险。而双光束激光器凭借其在铜材加工方面超低飞溅的独特优势,以及其高稳定性、高焊接速度等特点,为逆变器等电控系统的小型化、集成化提供了强有力的支持。

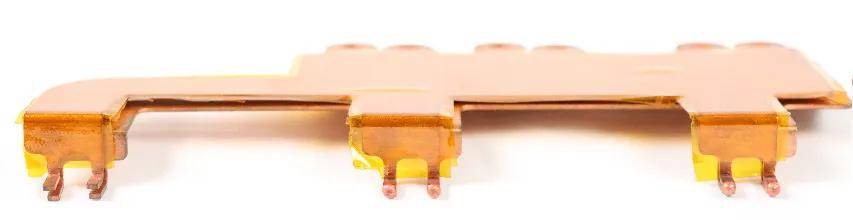

图6 逆变器焊接样品

02

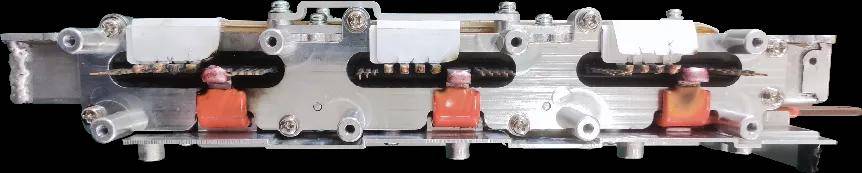

IGBT焊接

IGBT(绝缘栅双极型晶体管)是能源变换与传输的核心器件,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。IGBT 模块的功率导电端子需要承载数百安培的大电流,对电导率和热导率有较高的要求,而汽车中的 IGBT 还要承受一定的振动和冲击力,故 IGBT 导电端子的焊接技术工艺要求十分高。因此,传统的锡焊工艺、超声波焊接越来越难满足 IGBT 导电端子对高电流、低电阻、高强度的要求。

采用蓝光-红外双光束复合焊接技术,可以很轻松的获得大熔合面积、低缺陷率、低飞溅的焊接接头,为IGBT产品的可靠焊接提供了更高质量、更为可靠的解决方案。

图6 IGBT焊接样品

综上所述,目前蓝光+红外双光束复合一体激光器在“三电”系统焊接应用上展现出巨大的优势及发展潜力。尽管目前蓝光激光尚在起步阶段,激光器及相关配件成本比红外激光要高,但随着技术的日益精进和成本的逐渐优化,这一双光束复合焊接技术的普及与应用势必拓展至更广阔的领域。

我们坚信,在持续的技术演进与创新浪潮中,蓝光+红外双光束复合一体激光技术将成为推动新能源汽车产业闪耀未来的强劲引擎,为新能源汽车的制造带来更为深远的影响。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们